Утв. Приказом федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 970-ст

Национальный стандарт РФ ГОСТ Р ИСО 14624-6-2010

"СИСТЕМЫ КОСМИЧЕСКИЕ. БЕЗОПАСНОСТЬ И СОВМЕСТИМОСТЬ МАТЕРИАЛОВ. Часть 6. ОПРЕДЕЛЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ПРОИЗВОДСТВЕННЫХ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ К АВИАЦИОННО-КОСМИЧЕСКИМ ЖИДКОСТЯМ"

Space systems. Safety and compatibility of materials. Part 6. Determination of reactivity of processing materials with aerospace fluids

Дата введения - 1 января 2012 г.

Введен впервые

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 Внесен Техническим комитетом по стандартизации ТК 339 "Безопасность сырья, материалов и веществ"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 970-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14624-6:2006 "Системы космические. Безопасность и совместимость материалов. Часть 6. Определение реакционной способности производственных материалов по отношению к авиационно-космическим жидкостям" (ISO 14624-6:2006 "Space systems - Safety and compatibility of materials - Part 6: Determination of reactivity of processing materials with aerospace fluids")

5 Введен впервые

1 Область применения

Настоящий стандарт устанавливает испытательное оборудование и методики, требуемые для выявления взаимодействий, происходящих в результате воздействия на материал авиационно-космических жидкостей.

Настоящий стандарт может быть использован для определения реакционной способности производственных материалов по отношению к авиационно-космическим жидкостям или при намеренном, или при случайном воздействии. Настоящий стандарт предусматривает метод определения воздействия незначительных количеств жидкости, таких как брызги или проливы на материалы, используемые в производственных операциях наземного обеспечения.

2 Нормативные ссылки

Следующие ссылочные документы обязательны при применении данного стандарта. В случае датированных ссылок применимо только цитируемое издание. В случае недатированных ссылок применима последняя редакция ссылочного стандарта (включая любые изменения).

ISO 4599, Plastics. Determination of resistance to environmental stress cracking (ESC). Bentstrip method (ИСО 4599 Пластмассы. Определение стойкости к растрескиванию под воздействием окружающей среды (ESC). Метод изогнутой полоски)*

ISO 4954-1993, Steels for cold heading and cold extruding (ИСО 4954-1993 Стали для холодной высадки и холодной экструзии)

ISO 14951-3, Space systems - Fluid characteristics - Part 3: Nitrogen (ИСО 14951-3 Системы космические. Характеристики текучих сред. Часть 3. Азот)*

3 Термины и определения

В данном стандарте применяются следующие термины с соответствующими определениями:

3.1 авиационно-космическая жидкость (aerospace fluid) - Жидкость, которая обычно используется в производстве, разработке и использовании материалов и в производстве авиационно-космического оборудования, оборудования для наземного обеспечения, включая ракетные топлива.

Пример - Чистящие средства, смазки и растворители.

3.2 авиационно-космический материал (aerospace material): Материал, используемый при производстве и/или изготовлении систем и компонентов наземного обеспечения и бортовых систем и компонентов.

3.3 деструкция (degradation): Неблагоприятные физические или химические изменения в веществе.

3.4 экзотермическая реакция (exothermic reaction): Химическая реакция, в которой выделяется тепло.

3.5 оборудование наземного обеспечения (ground support equipment): Оборудование, используемое при производстве и подготовке летательных аппаратов.

3.6 испытание погружением (immersion test): Испытание, при котором жидкость покрывает всю поверхность испытуемого образца в течение испытания.

3.7 реакция (reaction): Химическое изменение, при котором вещество разлагается, соединяется с другими веществами или обменивается составными частями с другими веществами.

3.8 заключения об испытании (test conclusions): Те результаты, которые приводят в форме отчета об испытании на реакционную способность.

4 Меры предосторожности

4.1 Лабораторное оборудование

Большинство авиационно-космических жидкостей считаются токсичными химическими веществами. Такие химические вещества необходимо открывать и использовать только внутри разрешенного к применению лабораторного вытяжного шкафа.

4.2 Защитная одежда

Персонал, выполняющий данные испытания, должен использовать индивидуальную защитную одежду. Минимальным средством за щиты являются перчатки, подходящие для работы с данной жидкостью, лабораторный фартук, защитная маска или защитные очки.

5 Проведение испытания

5.1 Проверка образца при приемке

При получении испытуемый материал должен сопровождаться правильными идентификационными сведениями. Минимальной требуемой информацией является информация о производителе, торговом наименовании, составе, технических характеристиках, общем наименовании и номере/коде партии. Должна быть проведена визуальная проверка, и любые отклонения от нормы должны быть записаны. Подходящая форма предоставления идентификационных сведений материала приведена в А.1 (приложение А).

5.2 Приготовление образца

5.2.1 Общие положения

Образец должен быть испытан в той форме, в которой его предполагают использовать (такой как листы или вспененный материал) и при толщине материала как в состоянии поставки. Образцы для испытания погружением должны иметь площадь поверхности, равную (250±5) мм2

5.2.2 Очистка образца

Образцы должны быть очищены и высушены в соответствии с эксплуатационными инструкциями. Загрязнение поверхности твердого непористого образца должно быть устранено промыванием деионизированной водой и мягкими детергентами, затем образец промывается деионизированной водой и высушивается отфильтрованным газообразным азотом. Твердые частицы на поверхности твердых пористых образцов необходимо удалить отфильтрованным, газообразным азотом, соответствующим требованиям ИСО 14951-3.

5.2.3 Проверка образца

Образец должен быть проверен, для того чтобы убедиться, что толщина соответствует наиболее неблагоприятному случаю. Трещины и любые остаточные загрязнения должны быть отмечены. Если трещины появились в результате подготовки образца в испытательной лаборатории, необходимо приготовить новый образец. Образцы с трещинами, которые чрезмерно сильно увеличивают площадь поверхности по отношению к объему массы, не должны тестироваться. Образцы должны быть взвешены и каждый идентифицирован.

5.2.4 Конфигурация испытуемого образца

5.2.4.1 Листы, пленки и ткани

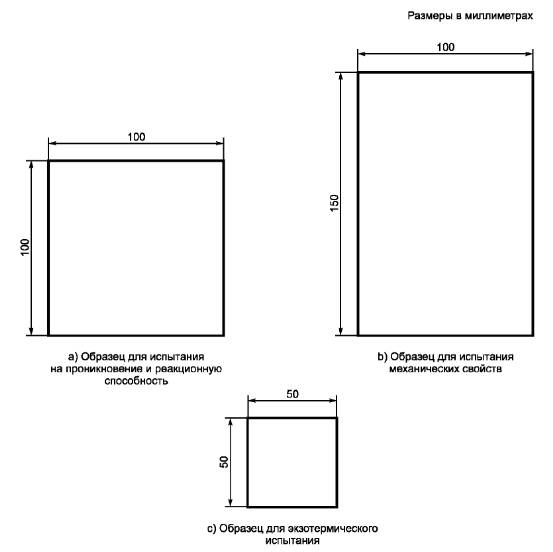

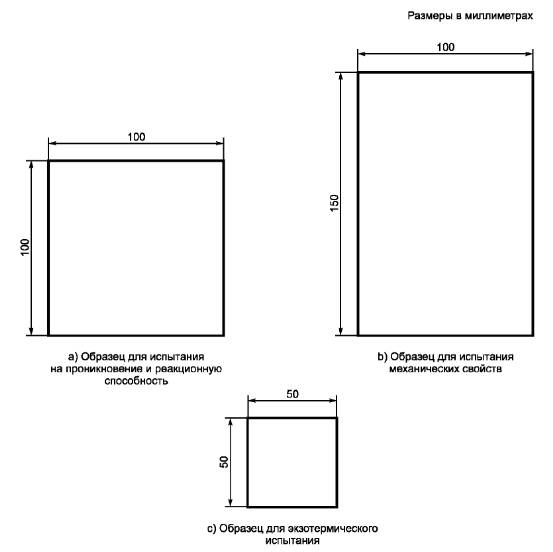

Материал, испытуемый на химическую активность, должен быть вырезан в форме квадрата со сторонами 100 мм, такой же толщины, как при использовании (см. рисунок 1). Для определения изменений в механических свойствах материала образец должен быть вырезан в форме прямоугольника со сторонами 100 и 150 мм (см. рисунок 1). Для не изотропных материалов должны быть вырезаны образцы размерами 100 х 150 мм в двух направлениях: продольном и поперечном.

5.2.4.2 Клеи и покрытия

Клеи и покрытия должны быть нанесены толщиной, эквивалентной нормальному использованию, на алюминиевую фольгу и отверждены, при необходимости, в соответствии с инструкциями производителя.

5.2.4.3 Ленты

Ленты должны быть нанесены на алюминиевую фольгу, часовое стекло или чашку Петри в том же состоянии и той же толщиной, как при получении.

5.2.4.4 Смазки и гели

Смазки и гели должны быть нанесены на алюминиевую фольгу, часовое стекло или чашку Петри толщиной, эквивалентной нормальному использованию. Они должны быть отверждены, при необходимости, в соответствии с инструкциями производителя.

5.2.4.5 Жидкости

При испытании жидкости необходимо поместить 1 см3 на дно стеклянного химического стакана вместимостью 20 см3.

Рисунок 1 - Размеры испытуемого образца

5.2.4.6 Образцы нестандартной конфигурации

Образцы сложной формы, такие как уплотнительные кольца, кабели, трубки должны быть испытаны в форме, соответствующей предполагаемому применению. Образцы должны быть очищены в соответствии с 5.2.2.

5.3 Методы испытаний

5.3.1 Определение реакционной способности

5.3.1.1 Общие положения

Данное испытание проводится для определения возможной реакции материала и/или его деструкции при воздействии ракетных топлив или других интересующих жидкостей.

5.3.1.2 Проведение испытания

Испытание проводят следующим образом:

a) испытуемую пробу материала помещают (см. рисунок 1) на часовое стекло или чашку Петри, и кладут термопару в середину образца. Термопара должна быть заключена в кожух из стекла или другого инертного материала, чтобы минимизировать любую реакцию с испытуемой жидкостью или материалом, подвергающимся испытанию. Так как испарение испытуемой жидкости может маскировать реакцию, более точным будет использование схемы с дифференциальной термопарой, с одной термопарой в контакте с образцом и другой термопарой в контакте с испытуемой жидкостью;

b) добавляют около 1 см3 заданной испытуемой жидкости в центр образца, следя за тем, чтобы не подвергнуть воздействию жидкости края образца во избежание капиллярного протекания;

c) оставляют испытуемую жидкость в контакте с образцом на заданное время воздействия (время воздействия жидкости при испытании на испытуемый материал должно определяться ожидаемым временем использования материала);

d) добавляют испытуемую жидкость для поддержания пленки жидкости на испытуемом образце в течение заданного времени воздействия;

e) внимательно наблюдают за испытуемым образцом и показаниями термопары на протяжении всего испытания;

f) по истечении заданного времени воздействия удаляют жидкость промоканием и промывают образец проточной водой в течение 60 с. Удаление жидкости и промывание необходимо проводить при известной совместимости испытуемой жидкости и протираемого материала. Промывание необходимо проводить в соответствии с государственными актами охраны окружающей среды по утилизации испытуемой жидкости;

g) оставляют испытуемые вещества сушиться под струей воздуха или азота в течение 24 ч перед окончательной оценкой.

5.3.1.3 Протокол испытания

Протокол испытания должен содержать, как минимум, следующую информацию (форма представления результатов испытания приведена в А.2, приложение А):

a) наименование испытуемого материала, поставщика и производителя;

b) температуру испытания, любые изменения температуры, продолжительность и толщину образца до и после испытания;

c) любую химическую активность, наблюдаемую во время воздействия, такую как горение, выделение дыма, пузырение, вспенивание, обугливание, растворение, разбухание или растрескивание;

d) любое изменение в состоянии образца после воздействия, такое как изменение цвета, гибкости, жесткости, состояния поверхности, прозрачности, образование поверхностных раковин, твердости, клейкости, хрупкости или образование пыли;

е) результаты испытаний.

5.3.2 Испытание на проникновение

5.3.2.1 Общие положения

Испытание используется для определения, как возможного проникновения жидкости, так и химической активности материалов при воздействии авиационно-космических жидкостей или других интересующих химических веществ. Испытание не следует проводить, если материал не выдержал испытание на реакционную способность.

5.3.2.2 Проведение испытания

Испытание проводят следующим образом:

a) помещают образец подходящего размера испытуемого материала (см. рисунок 1) на химический стакан;

b) добавляют около 1 см3 заданной испытуемой жидкости в центр образца, следя за тем, чтобы не подвергнуть воздействию жидкости края образца и включают секундомер;

c) оставляют жидкость в контакте с образцом в течение заданного времени воздействия;

d) добавляют испытуемую жидкость для поддержания пленки жидкости на испытуемом образце в течение заданного времени воздействия;

e) внимательно следят за первой каплей, упавшей на дно химического стакана и записывают время, когда это произошло;

f) для материалов, используемых в защитной одежде, следят за появлением влаги под испытуемым образцом и записывают время, прошедшее до ее появления;

Примечание - Под образцом во время испытания может проходить конденсация воздуха, дающая ошибочное определение проникновения. В таком случае проверка может осуществляться с применением соответствующей промокательной бумаги, которая, как известно, обесцвечивается при контакте с самовоспламеняющейся жидкостью.

g) тщательно промокают жидкость с образца по истечению заданного времени воздействия;

h) промывают образец проточной водой в течение 60 с. Промывание необходимо проводить в соответствии с государственными актами по охране окружающей среды по утилизации испытуемой жидкости;

i) оставляют испытуемые вещества сушиться под струей воздуха или азота в течение 24 ч перед окончательной оценкой.

5.3.2.3 Протокол испытания

Протокол испытания должен содержать, как минимум, следующее (пример формы для представления результатов испытания приведен в А.2, приложение А):

a) наименование испытуемого материала, поставщика и производителя;

b) температуру испытания, давление, продолжительность и толщину образца до и после испытания;

c) любое проникновение, наблюдаемое во время воздействия и прошедшее время до случившегося;

d) для материалов, используемых для защитной одежды, любое наблюдение появления влаги под испытуемым образцом в течение времени воздействия и время, прошедшее до ее появления;

е) любую химическую активность, наблюдаемую во время воздействия, такую как горение, выделение дыма, пузырение, вспенивание, обугливание, растворение, разбухание или растрескивание образца;

f) любое изменение в состоянии образца после воздействия, такое как изменение цвета, гибкости, жесткости, состояния поверхности, прозрачности, образование поверхностных раковин, твердости, клейкости, хрупкости или образование пыли;

g) результат испытаний.

5.3.3 Определение механических свойств

5.3.3.1 Общие положения

Испытание проводят для определения возможных изменений в механических свойствах материалов, вызванных воздействием авиационно-космических жидкостей или других интересующих химических веществ.

Испытание на реакционную способность должно использоваться в качестве предварительного перед проведением данного испытания (см. 5.3.1).

5.3.3.2 Проведение испытания

Испытание проводят следующим образом:

a) выбирают механическую характеристику, которую желают оценить, и определяют величину данной характеристики у образцов, не подвергавшихся воздействию, как контрольных;

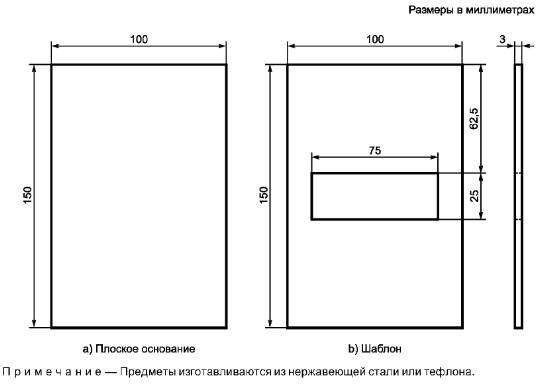

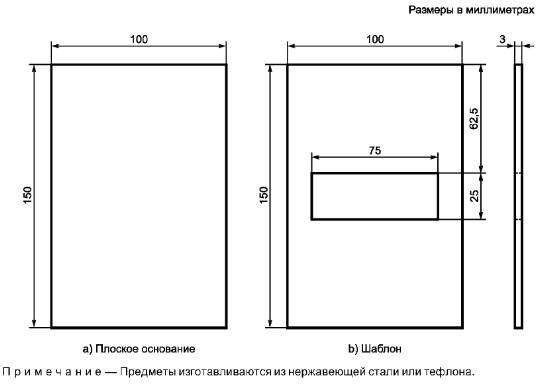

b) помещают опытный образец размером 100 х 150 мм на плоское основание из политетрафторэтилена или нержавеющей стали, отвечающей требованиям ISO 4954 (см. рисунок 2);

c) берут шаблон, показанный на рисунке 2, наносят полосками совместимую с жидкостью смазку (к примеру, перфторированный эфир) вокруг отверстия размерами 75×25 мм (для предотвращения протекания под шаблон). Другим вариантом является совместимый шаблон, спроектированный со сплошным выступом вокруг отверстия со стороны, контактирующей с образцом, который может скрепляться, осуществляя шевронное уплотнение;

d) затем закрепляют вместе шаблон (со смазкой вплотную к испытуемому образцу) и испытуемый образец с основанием. Испытуемый образец должен быть помещен между шаблоном и плоским основанием;

е) помещают в отверстие достаточно испытуемой жидкости, для того чтобы смочить поверхность участка испытуемого образца размером 75×25 мм, подвергаемую воздействию;

f) оставляют испытуемую жидкость в контакте с испытуемым образцом в течение заданного времени воздействия;

g) при необходимости добавляют испытуемую жидкость для поддержания одинаковой по всей ширине испытуемого образца пленки жидкости в течение заданного времени воздействия;

h) по истечении заданного времени воздействия тщательно удаляют испытуемую жидкость и промывают проточной водой в течение 60 с. Промывание необходимо проводить в соответствии с государственными актами по охране окружающей среды по утилизации испытуемой жидкости;

i) разбирают собранное крепление;

j) если использовалась смазка, то ее вытирают с испытуемого образца;

k) перед окончательной оценкой оставляют испытуемый образец сушиться под струей воздуха или азота в течение 24 ч;

I) определяют значения механических свойств, которые должны быть оценены, используя методику, соответствующую материалу, подлежащему оценке.

Рисунок 2 - Крепление, используемое при испытании механических свойств

5.3.3.3 Протокол испытания

Протокол испытания должен содержать, как минимум, следующее:

a) наименование испытуемого материала, поставщика и производителя;

b) наименование испытуемого химического вещества;

c) температуру испытания, давление, продолжительность и толщину образца до и после испытания;

d) любую химическую активность, наблюдаемую во время воздействия в соответствии с 5.3.1;

t) значение механической характеристики, полученное для образца материала, подвергнутого и не подвергнутого испытанию, и метод, используемый для измерения данного свойства.

5.3.4 Определение чувствительности к ударной нагрузке

Чувствительность к ударной нагрузке материала, подвергнутого воздействию данных жидкостей, должна быть оценена с использованием методик испытания на удар, схожими с испытанием на удар жидкого и газообразного водорода, испытанием методом падающего груза твердофазных опасных материалов и испытанием методом падающего груза однокомпонентного топлива.

5.3.5 Испытание на экзотермическую реакцию

5.3.5.1 Общие положения

В данном испытании измеряют увеличение температуры материала при воздействии авиационно-космических жидкостей и других интересующих химических веществ. Чрезмерный рост температуры может вызвать неминуемое спонтанное возгорание материала.

Примечание - Так как тетроксид азота имеет температуру кипения, равную 20°С, данный метод нельзя при менять для тетроксида азота, так как эффект охлаждения при испарении не позволит получить достоверный результат.

5.3.5.2 Проведение испытания

Испытание проводят следующим образом:

a) берут образец испытуемого материала подходящего размера (см. рисунок 1) и помещают его на часовое стекло или чашку Петри;

b) помещают термопару с защитным кожухом или термометр сопротивления так, чтобы он касался центра образца;

c) добавляют 1 мл заданной жидкости в центр образца, проверяя, чтобы кожух находился в жидкости;

d) оставляют испытуемую жидкость в контакте с образцом в течение заданного времени, наблюдая за температурой;

e) по истечении заданного количества времени тщательно промокают образец досуха, промывают в проточной воде в течение 60 с и высушивают на воздухе в течение 24 ч. Промывание необходимо проводить в соответствии с государственными актами охраны окружающей среды по утилизации испытуемой жидкости.

5.3.5.3 Протокол испытания

Протокол испытания должен содержать, как минимум, следующее (образец подходящей формы представления результатов испытания приведен в таблице А.2, приложение А):

a) наименование испытуемого материала, поставщика и производителя;

b) наименование испытуемого химического вещества;

c) начальную температуру испытуемой жидкости, максимальную температуру жидкости, наблюдаемую в течение испытания, и время, когда она наблюдалась, и температуру жидкости во время окончания испытания;

d) продолжительность испытания и размеры образца;

e) любую химическую активность, наблюдаемую в испытуемом образце.

5.3.6 Испытание на растрескивание под воздействием окружающей среды

5.3.6.1 Общие положения

Для определения стойкости материала к растрескиванию под воздействием окружающей среды (ESC) при размещении материала в контакте с испытуемой жидкостью необходимо использовать метод, приведенный в ИСО 4599, или другую подходящую методику. Эта методика использует метод двухточечной критической силы, которая создает напряжение изгиба на средней части испытуемого образца.

Могут быть проведены подготовительные качественные испытания при относительно высоких нагрузках для выявления материалов со склонностью подвергаться быстрому растрескиванию под воздействием окружающей среды или образованию волосных трещин и сокращению общего количества испытаний, требуемых для описания материала. Необходимо провести следующие испытания:

a) провести серии испытаний для определения времени растрескивания или образования волосных трещин при различных уровнях нагрузки;

b) составить график зависимости уровня нагрузки от времени растрескивания или образования волосных трещин. Должна быть получена L-образная кривая;

c) необходимо начертить прямые линии через точки, которые составляют вертикальный и горизонтальный отрезок буквы L. Точка пересечения линий определяет критический уровень нагрузки для данной определенной комбинации растворитель/материал;

d) повторить действия для каждой отдельной комбинации растворитель/материал.

5.3.6.2 Протокол испытания

Протокол испытания должен содержать, как минимум, следующее:

a) наименование испытуемого материала, поставщика и производителя;

b) наименование испытуемого химического вещества;

c) температуру испытания, давление, продолжительность и толщину образца (на участке, подвергающемуся воздействию) до и после испытания;

d) длину, толщину и ширину по всему испытуемому образцу;

e) критический уровень нагрузки, полученный из графика.

_____________________________

* Отменен.

Приложение А

(справочное)

Примеры форм представления результатов испытания

А.1 Форма идентификации материала

Испытуемый материал

Производитель: _____________________________________________________

Торговое наименование: _____________________________________________

Состав: ____________________________________________________________

Технические условия (спецификации): ________________________________

Принятое наименование: _____________________________________________

Номер/код партии: __________________________________________________

Температура применения (минимальная): ______________________________

Температура применения (максимальная): _____________________________

Время воздействия авиационно-космической жидкости (область

применения):________________________________________________________

Производитель

Наименование: _______________________________________________________

Адрес: ______________________________________________________________

Город: ______________________________________________________________

Округ: ______________________________________________________________

Страна: _____________________________________________________________

Поставщик

Наименование: _______________________________________________________

Адрес: ______________________________________________________________

Город: ______________________________________________________________

Округ: ______________________________________________________________

Страна: _____________________________________________________________

Заметки _____________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

А.2 Форма представления результатов испытания на реакционную способность

* Отменен.

** Действует ASTM E680-79(2005) Standard Test Method for Drop Weight Impact Sensitivity Of Solid-Phase Hazardous Materials.

*** Действует ASTM G86-98a(2005) Standard Test Method for Determining Ignition Sensitivity of Materials to Mechanical Impact in Ambient Liquid Oxygen and Pressurized Liquid and Gaseous Oxygen Environments.

![]() — Все документы — ГОСТы — ГОСТ Р ИСО 14624-6-2010 СИСТЕМЫ КОСМИЧЕСКИЕ. БЕЗОПАСНОСТЬ И СОВМЕСТИМОСТЬ МАТЕРИАЛОВ. Часть 6. ОПРЕДЕЛЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ПРОИЗВОДСТВЕННЫХ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ К АВИАЦИОННО-КОСМИЧЕСКИМ ЖИДКОСТЯМ

— Все документы — ГОСТы — ГОСТ Р ИСО 14624-6-2010 СИСТЕМЫ КОСМИЧЕСКИЕ. БЕЗОПАСНОСТЬ И СОВМЕСТИМОСТЬ МАТЕРИАЛОВ. Часть 6. ОПРЕДЕЛЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ПРОИЗВОДСТВЕННЫХ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ К АВИАЦИОННО-КОСМИЧЕСКИМ ЖИДКОСТЯМ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов