СП 545.1325800.2025 КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ ТРАНСПОРТНЫХ СООРУЖЕНИЙ ТОННЕЛЕЙ И МЕТРОПОЛИТЕНОВ. ПРАВИЛА РЕМОНТА

Администратор

Администратор

19.12.2025

19.12.2025

Утв. и введен в действие Приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 17 июля 2025 г. N 431/пр

Свод правил СП-545.1325800.2025

"КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ ТРАНСПОРТНЫХ СООРУЖЕНИЙ ТОННЕЛЕЙ И МЕТРОПОЛИТЕНОВ. ПРАВИЛА РЕМОНТА"

Concrete and reinforced concrete structures of transport tunnels and subways. Rules of structural repair

Дата введения - 18 августа 2025 года

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Общество с ограниченной ответственностью "Системные продукты для строительства" (ООО "СПС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 17 июля 2025 г. N 431/пр и введен в действие с 18 августа 2025 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан в целях обеспечения соблюдения требований Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" [1] с учетом требований федеральных законов от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" [2], от 23 ноября 2009 г. N 261-ФЗ "Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации" [3], а также для повышения уровня гармонизации нормативных требований с международными нормативными документами, приведения к единообразию правил проектирования и производства ремонтных работ, обеспечения взаимной согласованности действующих нормативных документов в сфере ремонта и эксплуатации транспортных тоннелей и метрополитенов.

Настоящий свод правил разработан в развитие положений СП 120.13330.2022 "СНиП 32-02-2003 Метрополитены", СП 122.13330.2023 "СНиП 32-04-97 Тоннели железнодорожные и автодорожные", СП 349.1325800.2017 "Конструкции бетонные и железобетонные. Правила ремонта и усиления", ГОСТ Р 57208-2016 "Тоннели и метрополитены. Правила обследования и устранения дефектов и повреждений при эксплуатации".

Свод правил разработан авторским коллективом: Общества с ограниченной ответственностью "Системные продукты для строительства" (д-р техн. наук А.А. Шилин, А.Б. Щукина, канд. техн. наук А.М. Кириленко, канд. техн. наук А.М. Викулин, канд. техн. наук Д.В. Картузов, канд. техн. наук А.Ю. Бауков) при участии Общероссийской общественной организации "Тоннельная Ассоциация России" (д-р техн. наук И.Я. Дорман), Акционерного общества "Научно-исследовательский центр "Строительство" (д-р техн. наук А.И. Звездов, канд. техн. наук Д.В. Кузеванов), Общества с ограниченной ответственностью "Научно-инженерный центр Тоннельной ассоциации" (д-р техн. наук В.Е. Меркин), Акционерного общества "Научно-исследовательский, проектно-изыскательский институт "Ленметрогипротранс" (канд. техн. наук М.О. Лебедев), Акционерного общества "Мосинжпроект" (д-р техн. наук Д.С. Конюхов), Государственного унитарного предприятия города Москвы "Московский ордена Ленина и Трудового Красного Знамени метрополитен имени В.И. Ленина" (Д.А. Дощатов), Дистанции инженерных сооружений - структурного подразделения Западно-Сибирской дирекции инфраструктуры - структурного подразделения Западно-Сибирской железной дороги - филиала ОАО "РЖД" (Д.В. Еськов).

1 Область применения

1.1 Настоящий свод правил распространяется на бетонные и железобетонные строительные конструкции железнодорожных тоннелей, относящихся к объектам инфраструктуры железнодорожного транспорта общего и необщего пользования с шириной колеи 1520 мм, автодорожных тоннелей на автомобильных дорогах общего пользования, в том числе городских транспортных тоннелей, подземных пешеходных переходов (тоннелей) под автомобильными и железными дорогами, метрополитенов, а также входящих в их состав станционных комплексов, тоннельных сооружений, вспомогательных зданий и сооружений, включая депо, и устанавливает требования к проведению ремонтных работ этих конструкций.

1.2 Настоящий свод правил применяется для объектов дорожной инфраструктуры, относящихся к автомобильным дорогам общего пользования, в части, не противоречащей требованиям [4].

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 1581 Портландцементы тампонажные. Технические условия

ГОСТ 4919.1 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 8269.0 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 9070 Вискозиметры для определения условной вязкости лакокрасочных материалов. Технические условия

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.0 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.1 Бетоны. Методы определения плотности

ГОСТ 12730.2 Бетоны. Метод определения влажности

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 17623 Бетоны. Радиоизотопный метод определения средней плотности

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 19853 Пресс-масленки. Технические условия

ГОСТ 21153.3 Породы горные. Методы определения предела прочности при одноосном растяжении

ГОСТ 21718 Материалы строительные. Диэлькометрический метод измерения влажности

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 24452 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24544 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 25271 (ИСО 2555-89) Пластмассы. Смолы жидкие, эмульсии или дисперсии. Определение кажущейся вязкости по Брукфильду

ГОСТ 25276 Полимеры. Метод определения вязкости ротационным вискозиметром при определенной скорости сдвига

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30515 Цементы. Общие технические условия

ГОСТ 31383 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31937 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 31957 Вода. Методы определения щелочности и массовой концентрации карбонатов и гидрокарбонатов

ГОСТ 32016 Материалы и системы для защиты и ремонта бетонных конструкций. Общие требования

ГОСТ 32017 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты бетона при ремонте

ГОСТ 32836 Дороги автомобильные общего пользования. Изыскания автомобильных дорог. Общие требования

ГОСТ 32943 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к клеевым соединениям элементов усиления конструкций

ГОСТ 33153 Дороги автомобильные общего пользования. Проектирование тоннелей. Общие требования

ГОСТ 33154 Дороги автомобильные общего пользования. Изыскания тоннелей. Общие требования

ГОСТ 33179 Дороги автомобильные общего пользования. Изыскания мостов и путепроводов. Общие требования

ГОСТ 33762 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к инъекционно-уплотняющим составам и уплотнениям трещин, полостей и расщелин

ГОСТ 34669 Смеси сухие строительные гидроизоляционные проникающие на цементном вяжущем. Технические условия

ГОСТ ISO 4097 Каучук этилен-пропилен-диеновый (EPDM). Методы оценки

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 42.4.03 Гражданская оборона. Защитные сооружения гражданской обороны. Классификация. Общие технические требования

ГОСТ Р 42.4.16 Гражданская оборона. Приспособление заглубленных помещений для укрытия населения. Общие требования

ГОСТ Р 53698 Контроль неразрушающий. Методы тепловые. Термины и определения

ГОСТ Р 54852 Здания и сооружения. Методы определения показателей теплозащитной оболочки на базе тепловизионного обследования и натурных измерений

ГОСТ Р 56521 Тоннели автомобильные. Требования безопасности

ГОСТ Р 56378 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к ремонтным смесям и адгезионным соединениям контактной зоны при восстановлении конструкций

ГОСТ Р 56542 Контроль неразрушающий. Классификация видов и методов

ГОСТ Р 56587 Смеси бетонные. Методы определения сроков схватывания

ГОСТ Р 57208-2016 Тоннели и метрополитены. Правила обследования и устранения дефектов и повреждений при эксплуатации

ГОСТ Р 58861 Дороги автомобильные общего пользования. Капитальный ремонт и ремонт. Планирование межремонтных сроков

ГОСТ Р 58939 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ Р 58941 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ Р 59152 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты от коррозии стальной арматуры в бетоне

ГОСТ Р 59202 Дороги автомобильные общего пользования. Тоннели. Технические правила капитального ремонта, ремонта и содержания

ГОСТ Р 59203 Дороги автомобильные общего пользования. Тоннели. Требования к проектированию системы вентиляции

ГОСТ Р 59206 Дороги автомобильные общего пользования. Тоннели. Требования к пожарной безопасности

ГОСТ Р 59935 Составы ремонтные на цементной основе. Метод ускоренных испытаний коррозионной стойкости в жидких кислых агрессивных средах

ГОСТ Р 70308 Растворы инъекционные для закрепления грунтов на основе тонкодисперсного вяжущего. Технические условия

ГОСТ Р 70753 Бетоны. Метод микроскопического количественного анализа структуры

ГОСТ Р 71263 Растворы инъекционные на минеральной основе для строительства и ремонта. Метод оценки проникающей способности и фильтрационной стабильности

ГОСТ Р ИСО 6707-1 Здания и сооружения. Общие термины

СП 20.13330 "СНиП 2.01.07-85* Нагрузки и воздействия" (с изменениями N 1, N 2, N 3, N 4, N 5, N 6)

СП 22.13330 "СНиП 2.02.01-83* Основания зданий и сооружений" (с изменениями N 1, N 2, N 3, N 4, N 5)

СП 28.13330 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменениями N 1, N 2, N 3, N 4)

СП 31.13330 "СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения" (с изменением N 1)

СП 47.13330 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения" (с изменением N 1)

СП 48.13330 "СНиП 12-01-2004 Организация строительства" (с изменением N 1)

СП 79.13330 "СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний" (с изменениями N 1, N 2, N 3, N 4, N 5)

СП 88.13330 "СНиП II-11-77* Защитные сооружения гражданской обороны"

СП 93.13330 "СНиП 2.01.54-84 Защитные сооружения гражданской обороны в подземных горных выработках" (с изменением N 1)

СП 120.13330.2022 "СНиП 32-02-2003 Метрополитены" (с изменениями N 1, N 2)

СП 122.13330.2023 "СНиП 32-04-97 Тоннели железнодорожные и автодорожные" (с изменением N 1)

СП 131.13330 "СНиП 23-01-99* Строительная климатология" (с изменениями N 1, N 2)

СП 164.1325800 Усиление железобетонных конструкций композитными материалами. Правила проектирования (с изменением N 1)

СП 165.1325800 "СНиП 2.01.51-90 Инженерно-технические мероприятия по гражданской обороне" (с изменениями N 1, N 2, N 3)

СП 229.1325800 Железобетонные конструкции подземных сооружений и коммуникаций. Защита от коррозии (с изменениями N 1, N 2)

СП 233.1326000 Инфраструктура железнодорожного транспорта. Высокоточная координатная система

СП 248.1325800 Сооружения подземные. Правила проектирования

СП 250.1325800 Здания и сооружения. Защита от подземных вод (с изменением N 1)

СП 255.1325800.2016 Здания и сооружения. Правила эксплуатации. Основные положения (с изменениями N 1, N 2, N 3)

СП 263.1325800 Приспособление метрополитенов под защитные сооружения гражданской обороны. Общие правила проектирования (с изменением N 1)

СП 349.1325800.2017 Конструкции бетонные и железобетонные. Правила ремонта и усиления (с изменением N 1)

СП 361.1325800 Здания и сооружения. Защитные мероприятия в зоне влияния строительства подземных объектов

СП 474.1325800 Метрополитены. Правила обследования и мониторинга строительных конструкций подземных сооружений

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет, на официальном сайте федерального органа исполнительной власти, разработавшего и утвердившего настоящий свод правил, или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем своде правил применены термины по [4], [5], СП 20.13330, СП 122.13330, СП 229.1325800, СП 349.1325800, ГОСТ 27751, ГОСТ 31937, ГОСТ 33153, ГОСТ 33154, ГОСТ Р 27.102, ГОСТ Р 59202, ГОСТ Р 59203, ГОСТ Р 59206, ГОСТ Р 56521, ГОСТ Р ИСО 6707-1, а также следующие термины с соответствующими определениями:

3.1.1 надзор и (или) эксплуатационный контроль: Комплекс наблюдений, проводимых в течение расчетного срока службы объекта в целях получения данных о его надежности и безопасности.

Примечание - Проводится в целях выявления и предупреждения отклонения от нормативного технического состояния, увеличения межремонтного срока и уменьшения затрат на возможный ремонт в будущем.

3.1.2 текущий ремонт: Комплекс мероприятий, осуществляемый в течение расчетного срока службы объекта и обеспечивающих его нормальную эксплуатацию.

Примечание - Текущий ремонт может рассматриваться как внеплановый, так и планово-предупредительный и включать работы по экстренному, систематическому и своевременному предохранению конструкций сооружения от преждевременного износа путем проведения профилактических мероприятий и устранения мелких повреждений.

3.1.3 уход: Комплекс регулярных мероприятий, осуществляемый в течение расчетного срока службы объекта в целях предупреждения возникновения повреждений и преждевременного износа.

3.1.4 межремонтный срок: Период эксплуатации объекта от момента ввода в эксплуатацию до первого капитального ремонта, а также промежуток времени между двумя последовательными ремонтами (текущим и капитальным).

Примечание - Возможны любые комбинации последовательности текущего и капитального ремонтов.

3.1.5 срок службы: Период времени от начала эксплуатации объекта или ее возобновления после капитального ремонта до достижения объектом предельного состояния.

3.1.6 функциональный (остаточный) срок службы: Период эксплуатации объекта от момента контроля его технического состояния до перехода в предельное состояние, при котором его дальнейшая эксплуатация либо восстановление его работоспособного состояния нерациональны.

3.1.7 конформативная технология: Технология выполнения ремонтных работ, легко адаптируемая к конкретным условиям и не требующая большого количества рабочих и сложной техники.

Примечание - Включает инъектирование швов и трещин, восстановление геометрии и несущей способности конструкций, очистку поверхностей, нанесение пропиток и защитных покрытий.

3.1.8 ремонтные работы (ремонт): Совокупность мероприятий, включая текущий, капитальный, аварийный ремонты и ремонт при новом строительстве, направленных на восстановление и (или) поддержание нормативных технических характеристик бетонных и железобетонных конструкций транспортных сооружений тоннелей и метрополитенов.

3.1.9 ремонт при новом строительстве: Комплекс ремонтных работ, выявленных в период строительства.

Примечание - Выполняется для доведения конструкций до нормативного технического состояния.

3.2 Сокращения

В настоящем своде правил применены следующие сокращения:

ГО - гражданская оборона;

КР - карта ремонта;

ПД - проектная документация;

ПДК - предельно допустимая концентрация;

ППР - проект производства работ;

РД - рабочая документация;

ТР - технологический регламент;

ТК - технологическая карта.

4 Общие положения

4.1 Требования настоящего свода правил учитывают при разработке ПД и РД (ТР, ТК, КР, ППР) и при проведении надзора и (или) эксплуатационного контроля, ухода, текущего ремонта, капитального ремонта, реконструкции, а также при выполнении ремонтных работ при новом строительстве.

4.2 Все виды решений, разрабатываемые и принимаемые в целях проведения ремонтных работ на всех этапах жизненного цикла транспортных тоннелей и метрополитенов, должны обеспечивать соблюдение требований [1] - [7] и учитывать необходимость обеспечения требований механической и пожарной безопасности, безопасности условий пребывания для здоровья человека, безопасности уровня воздействия на окружающую среду согласно [1].

4.3 При планировании капитального ремонта и установлении межремонтных сроков для объектов дорожной инфраструктуры, относящихся к автомобильным дорогам общего пользования, необходимо руководствоваться требованиями ГОСТ Р 58861.

4.4 Состав и виды работ, выполняемые при капитальном ремонте, ремонте и содержании автомобильных дорог, приведены в [7].

4.5 Ремонтные работы бетонных и железобетонных конструкций транспортных тоннелей и метрополитенов, за исключением объектов, относящихся к [4], [7], должны проводиться в соответствии с утвержденной стратегией эксплуатации конструкций в сооружениях, которая определяется СП 349.1325800.2017 (подраздел 4.1, пункт 4.2, подраздел 4.3), инструкциями по текущему содержанию, уходу, текущему и капитальному ремонтам, а также требованиями, приведенными в 4.5 - 4.11.

4.6 В зависимости от состояния конструкций необходимо выбрать одну из следующих стратегий их эксплуатации в сооружениях:

- отсутствие мер в период надзора и (или) эксплуатационного контроля;

- преждевременный ремонт.

Примечание - Вид ремонтных работ, выполняемый на участках, примыкающих к зонам капитального ремонта или нового строительства, а также на участках, выполненных из составов, отличных от соседних ремонтируемых конструкций (металлических, чугунных, бетонных, железобетонных);

- текущий ремонт и уход;

- текущий ремонт, выполняемый силами эксплуатирующей организации;

- капитальный ремонт, который может выполняться как силами эксплуатирующей организации, так и с привлечением подрядных (сторонних) организаций;

- капитальный ремонт, осуществляемый только силами подрядных (сторонних) организаций;

- запоздалый ремонт.

Примечание - Ремонтные работы, выполняемые с нарушением установленных сроков и вызванные несвоевременным выявлением дефектов или повреждений.

4.7 Если в ходе обследования будет установлено, что запоздалый ремонт не требуется, то необходимо разработать стратегию эксплуатации конструкций, которая будет направлена на мониторинг скорости разрушения строительных конструкций, оценку технического состояния, а также планирование ремонтных работ и их сроков.

4.8 Разрабатываемые и принимаемые решения должны быть обоснованы результатами обследований и (или) изысканий, выполненными в соответствии с СП 22.13330, СП 47.13330, СП 79.13330, СП 165.1325800, СП 233.1326000, СП 361.1325800, СП 474.1325800, ГОСТ 31937, ГОСТ Р 57208, а также требованиями, приведенными в [8].

4.9 При разработке, принятии решений и выполнении ремонтных работ необходимо учитывать:

- типы и характер воздействий на сооружения в соответствии с ГОСТ 31384, СП 28.13330, СП 122.13330, СП 164.1325800, СП 229.1325800, СП 250.1325800, а также развитие динамики состояния сооружения и выявленные тенденции и зависимости;

- изменение характера и интенсивности эксплуатационных нагрузок;

- существующие и планируемые изменения окружающей среды и (или) застройки и характер их возможного влияния на надежность строительного объекта, а также возможное изменение характеристик вмещающего массива;

- текущее техническое состояние зданий (сооружений), в том числе соответствие требованиям, предъявляемым к сооружениям ГО и (или) их частям (ГОСТ Р 42.4.03, ГОСТ Р 42.4.16, СП 88.13330, СП 93.13330, СП 263.1325800);

- требования по обеспечению нормативного технического состояния (СП 120.13330, СП 122.13330, СП 248.1325800);

- необходимость применения решений, технологий и составов, обеспечивающих максимально возможный срок службы сооружений вне зависимости от категории технического состояния, ввиду возможного продления срока эксплуатации сооружений до выведения их из эксплуатации.

4.10 Разрабатываемые и реализуемые решения по ремонтным работам должны учитывать особенности температурно-влажностного режима при проведении ремонтных работ с учетом реологических свойств составов и развития усталостных явлений в составах.

4.11 При разработке и принятии решений по ремонту и проведению ремонтных работ необходимо учитывать сложившиеся и переходные ситуации, а также вероятность возникновения и развития аварийной ситуации.

4.12 При принятии решений о проведении ремонтных работ необходимо сравнивать затраты на проведение ремонтных работ с возможными экономическими потерями, которые могут возникнуть при отказе от ремонтных работ и (или) запоздалом ремонте, включая ущерб жизни, здоровью людей, имуществу и окружающей среде.

4.13 При обнаружении негативных воздействий на сооружения или отдельные строительные конструкции со стороны грунтового массива необходимо разработать мероприятия по проведению ремонтных работ с учетом предварительного устранения этих воздействий и освидетельствованию результатов.

4.14 При разработке и реализации решений по ремонтным работам транспортных тоннелей и метрополитенов необходимо учитывать функциональные особенности объектов, а также обеспечивать этапность производства работ и осуществлять освидетельствование каждого этапа.

4.15 При разработке и принятии решений по ремонтным работам в условиях плотной городской застройки необходимо обеспечить безопасность зданий и сооружений окружающей застройки и инженерных коммуникаций от выполнения ремонтных работ транспортных тоннелей и метрополитенов.

Примечание - Условия плотной городской застройки: обстоятельства, при которых объекты строительства, ремонта или эксплуатации транспортных сооружений расположены в непосредственной близости к существующим зданиям, сооружениям и инженерным коммуникациям, что требует учета их состояния, безопасности, а также минимизации воздействия выполняемых работ на окружающую застройку.

4.16 Для зданий и сооружений окружающей застройки и инженерных коммуникаций, расположенных в зоне влияния ремонтных работ транспортных тоннелей и метрополитенов, следует обеспечить их механическую безопасность, а также вести геотехнический мониторинг в соответствии с требованиями СП 248.1325800, ГОСТ Р 57208, ГОСТ 32836, ГОСТ 33179.

4.17 Скрытые работы подлежат освидетельствованию перед их закрытием. Для фиксации результатов составляют акт освидетельствования скрытых работ в соответствии с требованиями СП 48.13330.

5 Общие правила ремонта основных несущих элементов и конструкций

5.1 При выполнении ремонтных работ бетонных и железобетонных конструкций транспортных тоннелей и метрополитенов, приведенных в приложении А, необходимо учитывать различные варианты конформативных технологий, их преимущества и недостатки на этапе проектирования.

5.2 Механизм принятия решений по комплектации конформативных технологий ремонтных работ отражает технологию их выполнения в виде технологических маршрутов, которые учитывают категорию технического состояния, необходимую элементную базу для ремонтных работ и категории технического состояния и прогноза, а также исчерпание конструкцией эксплуатационной надежности (приложение Б).

Примечание - Исчерпание конструкцией эксплуатационной надежности: утрата бетонной или железобетонной конструкцией транспортного сооружения способности безопасно и эффективно выполнять свои функции вследствие накопления дефектов, износа или воздействия эксплуатационных и внешних факторов, что приводит к несоответствию нормативным и проектным требованиям.

5.3 Эксплуатационная надежность конструкций линейных сооружений определяется категорией технического состояния в соответствии с ГОСТ 31937.

6 Методы ремонта трещин бетонных и железобетонных конструкций транспортных тоннелей и метрополитенов

6.1 Общие положения

6.1.1 Для заполнения трещин, стыков бетонирования, расщелин (по ГОСТ 33762), пустот и (или) зазоров швов (далее по тексту - трещин) в бетонных и железобетонных конструкциях транспортных тоннелей и метрополитенов следует применять инъекционные методы с использованием инъекционно-уплотняющих составов на минеральной и (или) полимерной основе.

6.1.2 При расположении ремонтируемой конструкции в постоянно обводненных условиях для инъектирования следует применять высокоэластичные и водостойкие составы, которые сохраняют свои свойства под давлением воды и при динамическом воздействии в случае их наличия.

Примечание - Для этих целей следует применять акрилатные и (или) полиуретановые составы, устойчивые к проникновению воды, сохраняющие адгезионные и прочностные характеристики в условиях изменяющейся влажности и температурных перепадов.

6.1.3 При расположении ремонтируемой конструкции в условиях, где она не подвергается постоянному воздействию воды, следует применять составы с высокой устойчивостью к механическим нагрузкам и износостойкостью.

Примечание - Для этих целей следует применять более жесткие составы и (или) составы с пониженной водостойкостью: двухкомпонентные эластичные полиуретановые составы.

6.1.4 При расположении ремонтируемой конструкции в среде, подверженной изменению влажности, следует применять составы, которые могут восстановить форму после воздействия воды и сохранить адгезию при циклическом изменении влажности.

Примечание - Для этих целей следует применять акрилатные и (или) полиуретановые составы.

6.1.5 При расположении ремонтируемых конструкций в условиях, где происходят высокие колебания температур, необходимо применять инъекционные составы, обеспечивающие стабильность и герметичность при температурных циклах замерзания и оттаивания.

Примечание - Для этих целей следует применять полиуретановые и (или) акрилатные составы.

6.1.6 В результате инъекции инъекционно-уплотняющих составов на минеральной и (или) полимерной основе в трещине должны образовываться уплотнения следующих видов:

- конструкционное уплотнение с адгезионно-силовым замыканием - группа АС по ГОСТ 33762.

Примечание - Например, статичная трещина, полностью заполненная метилметакрилатным или эпоксидным, или цементным составами. Уплотнение адгезионно связано с бетоном конструкции и способно воспринимать расчетную нагрузку и передавать напряжения;

- неконструкционное уплотнение с адгезионно-герметизирующим замыканием - группа АГ по ГОСТ 33762.

Примечание - Например, подвижная трещина, заполненная полиуретановым составом. Уплотнение имеет упруго-эластичную водонепроницаемую структуру, адгезионно связано с бетоном конструкции и способно воспринимать воздействия от перемещений при расчетной подвижке трещины и давления воды;

- неконструкционное уплотнение с компрессионно-герметизирующим замыканием - группа КГ по ГОСТ 33762.

Примечание - Например, мокрая трещина, заполненная акрилатным составом. Уплотнение компрессионно связано с бетоном конструкции за счет собственного набухания инъекционного состава при поглощении влаги и способно воспринимать воздействия от перемещений при подвижке трещины и давления воды.

6.1.7 Для создания уплотнений группы АС следует использовать инъекционные составы на эпоксидной или метилметакрилатной, или минеральной основах; для уплотнений групп АГ и КГ - составы на полиуретановой и акрилатной основах соответственно.

6.1.8 При определении влажностного состояния трещины по ГОСТ 33762 следует исходить из утверждения, что трещина не является сухой, пока не доказано обратное.

6.1.9 Раскрытие трещины в пределах от 0,010 до 0,015 мм вследствие воздействия транспортной нагрузки не влияет на адгезию составов на полимерной основе.

6.1.10 Уплотнения группы КГ следует применять для трещин, находящихся в следующих состояниях по ГОСТ 33762: влажном, мокром и с активной протечкой.

6.1.11 Уплотнения группы КГ не следует применять при раскрытии трещин в течение одних суток, за исключением случаев, когда уплотнение имеет излишек состава, выходящий за пределы внешней границы конструкции.

6.1.12 Уплотнения группы АС из составов на цементной основе следует применять при раскрытии трещин в течение одних суток, если имеется подтверждение, что их адгезионная связь с бетоном конструкции составляет более 2 МПа и не будет нарушена в течение 10 ч при наименьшей допустимой температуре использования, определенной производителем состава.

6.1.13 При инъекционных работах с использованием минеральных и (или) полимерных составов, имеющих длительное время схватывания, необходимо устройство защитного покрытия ("пластыря") на поверхности конструкции в зоне расположения инъектора.

6.1.14 "Пластырь" должен предотвращать утечку инъекционного состава до его полного отверждения, обеспечивая равномерное заполнение трещин составом и улучшение герметичности заполнения.

6.1.15 Материал для "пластыря" должен обладать адгезией к поверхности конструкции не менее 1,5 МПа и создавать надежный барьер.

Примечание - Полимерцементные составы применяются для создания "пластыря" на бетонных поверхностях, быстро схватываются и обеспечивают прочное сцепление. Быстротвердеющие цементные составы обеспечивают герметичность и устойчивость к воде. Полиуретановые пасты применяют для быстрого устройства "пластыря" при ремонте конструкций в подземных условиях.

6.1.16 "Пластырь" следует устанавливать перед началом инъекционных работ после установки инъектора.

6.1.17 "Пластырь" должен заходить на неповрежденные участки вокруг трещины на расстояние не менее 5 см от краев поврежденной области для предотвращения разрушения "пластыря" под давлением.

6.1.18 "Пластырь" должен перекрывать все трещины и повреждения, которые будут заполняться инъекционным составом.

6.1.19 Для инъекции под низким давлением (менее 1 МПа) толщина "пластыря" должна составлять от 5 до 10 мм для обеспечения герметичности.

6.1.20 Для инъекции под высоким давлением (более 1 МПа) или при наличии глубоких трещин толщина "пластыря" должна составлять от 15 до 20 мм для предотвращения разрушения "пластыря" в процессе нагнетания.

6.1.21 Для инъекций в ремонтируемые конструкции, подверженные динамическим воздействиям, толщина "пластыря" должна составлять от 25 до 30 мм.

6.1.22 Перед началом инъекции следует провести пробное нагнетание с малым объемом инъекционного состава для проверки герметичности и целостности "пластыря".

6.1.23 Инъекционные работы должны начинаться с минимально возможного давления нагнетания и не превышать максимального давления, определяемого типом обделки, в которую производится инъекция (ее толщиной, прочностными характеристиками), типом инъектируемого состава, величиной противодавления грунтовых вод.

Примечание - Окончательную величину максимального давления нагнетания корректируют каждый раз для конкретных условий проведения работ и согласовывают с проектной организацией.

6.1.24 При инъектировании сквозных трещин в заглубленных тоннельных сооружениях давление нагнетания должно быть выше гидростатического давления воды за конструкцией.

6.1.25 Перед началом работ следует проверить работу инъекционного оборудования: измерить минимальное и максимальное давление нагнетания (предел измерений манометров должен превышать максимальное рабочее давление нагнетания в 1,5 - 2 раза), скорость подачи состава, пропорцию смешивания компонентов (для двухкомпонентных насосов). Сохраняемость давления в подающем трубопроводе должна быть не менее 80% от рабочего в течение 2 - 3 мин при остановке подачи состава.

6.1.26 Инъекционные работы следует начинать с опытного участка: для этого выбирают одну трещину, которая должна быть не менее 3 м, либо несколько трещин, общая длина которых должна быть не менее 3 м.

6.1.26.1 Пригодность инъекционного состава для инъектирования в каждом конкретном случае следует определять по выбуренным после инъекции кернам по следующим критериям:

- глубина заполнения трещины инъекционным составом должна быть не менее 90% глубины трещины;

- в месте инъекции предел прочности керна на растяжение должен быть не менее 90% от предела прочности керна, взятого из области без трещины.

Примечание - Область без трещины выбирают на расстоянии от 300 до 400 мм от инъектируемой трещины.

6.1.27 Качество инъекционных работ следует подтверждать периодическим отбором кернов:

- количество отобранных кернов для визуальной оценки степени заполнения трещины должно быть не менее трех на каждые 25 - 30 м тоннеля;

- количество отобранных кернов для определения прочности при растяжении должно быть не менее двух на каждые 50 - 75 м тоннеля.

6.1.28 Инъекционно-уплотняющие составы на цементной и полимерной основах различаются для уплотнения адгезионно-силового замыкания трещин (группа АС):

F1 (для составов на цементной и полимерной основах), обеспечивают адгезию ≥ 3,0 МПа (2,5 МПа);

F2 (для составов на цементной и полимерной основах), обеспечивают адгезию ≥ 2,0 МПа (1,5 МПа);

F3 (для составов на цементной основе), адгезия обеспечивает заявленное значение производителя.

6.1.29 Для групп составов, обеспечивающих неконструкционное уплотнение с адгезионно-герметизирующим замыканием (растяжимые) (группа АГ):

D0 - обеспечивают водонепроницаемость при давлении 0,1 МПа;

D1 - обеспечивают водонепроницаемость при давлении 0,2 МПа;

D2 - обеспечивают водонепроницаемость при давлении 0,7 МПа.

6.1.30 Для групп составов, обеспечивающих неконструкционное уплотнение с компрессионно-герметизирующим замыканием (набухающие) (составы на полимерной основе) (группа КГ):

S1 - обеспечивают водонепроницаемость при давлении 0,2 МПа;

S2 - обеспечивают водонепроницаемость при давлении 0,7 МПа.

6.2 Метод заполнения трещин под действием гравитации в целях исключения проникания вредных реагентов и воды (метод 1 *)

--------------------------------

* Для целей настоящего свода правил методы пронумерованы.

6.2.1 Областью применения настоящего метода являются все типы трещин в бетонных и железобетонных конструкциях транспортных тоннелей и метрополитенов.

6.2.2 Настоящий метод следует использовать при раскрытии трещин до 0,3 мм.

6.2.3 Метод 1 дополняется методами 2, 3 и 4.

6.2.4 Для реализации метода необходимо использовать минеральные и (или) органические инъекционные составы как с наполнителем, так и без него, обеспечивающие герметичность и монолитность конструкции.

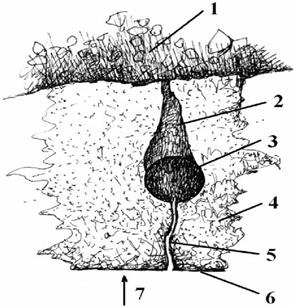

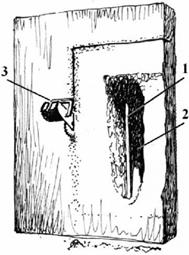

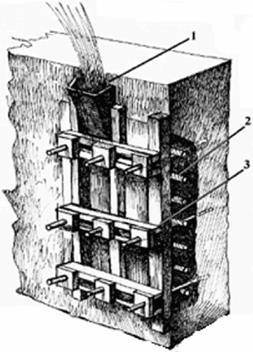

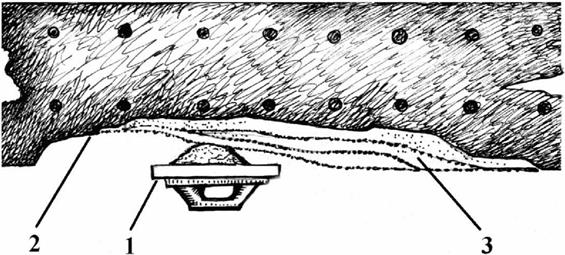

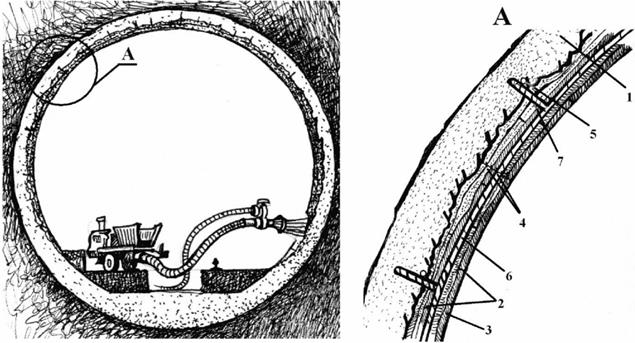

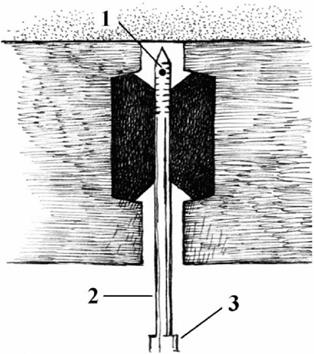

6.2.5 Заполнение трещин должно осуществляться с помощью инъекции под действием гравитации (силы тяжести) и капиллярного впитывания. Применение метода схематично приведено на рисунке 6.1.

1 - емкость для инъекционного состава, установленная на лесах; 2 - подающий шланг; 3 - инъектор

Примечание - Буквами "а - е" показана очередность инъекции при заполнении вертикальных и горизонтальных трещин.

Рисунок 6.1 - Схематичное изображение метода 1: инъектирование раствора для заполнения трещин и пустот в бетоне под действием гравитации (силы тяжести)

6.2.6 При производстве работ следует контролировать качество работ путем отбора кернов (согласно 6.1.27) или с помощью щупа в отверстиях, пробуренных вкрест простирания трещины, а также использовать другие методы, приведенные в приложении Г.

6.2.7 Номенклатуру, значения и методы определения показателей свойств составов и показателей эксплуатационных качеств, достигаемых при применении метода 1, принимают по ГОСТ 33762.

6.3 Метод уплотнения деформационных швов и сопряжений конструкций (метод 2)

6.3.1 Областью применения настоящего метода являются деформационные швы тоннельных сооружений, подпорных стен, конструкционные швы между тюбингами.

6.3.2 Метод 2 следует применять при минимально низких положительных температурах (3 ± 2) °C, когда имеет место наибольшее раскрытие шва в конструкции из-за перепада температур.

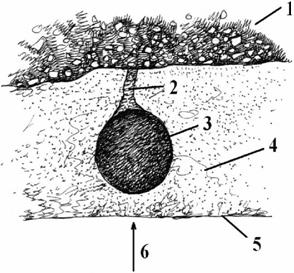

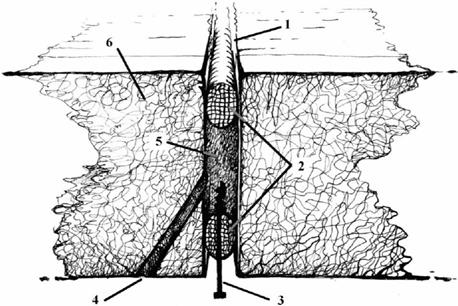

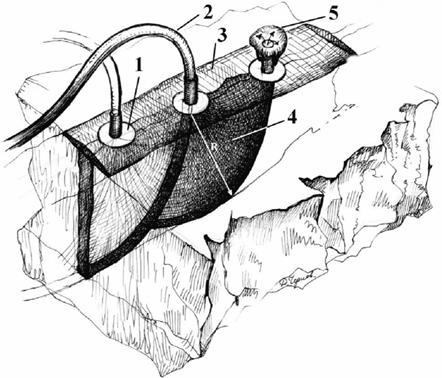

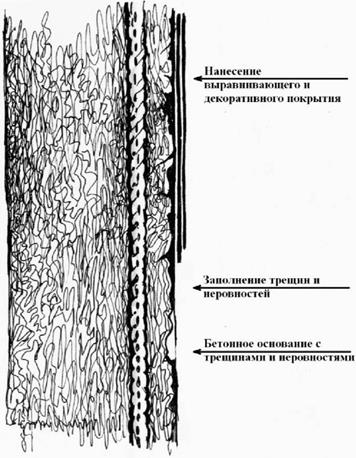

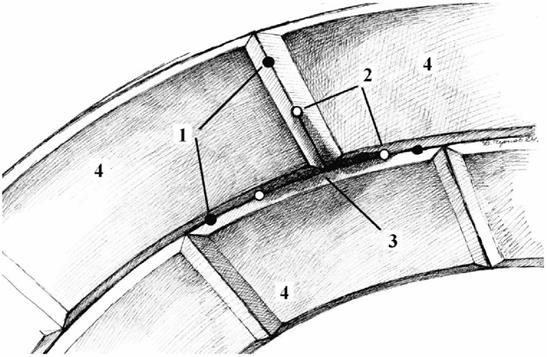

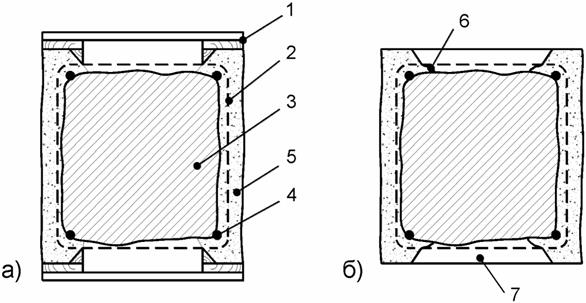

6.3.3 Метод 2 является альтернативой метода 1 и используется для исключения проникновения вредных реагентов и воды в сооружение через швы в конструкции. Применение метода 2 приведено на рисунке 6.2.

1 - деформационный шов; 2 - уплотнительный каучук этилен-пропилен-диеновый профиль; 3 – винтовой или игольчатый инъектор для подачи раствора; 4 – отверстие для подачи раствора; 5 - раствор для герметизации полости деформационного шва; 6 - бетон

Рисунок 6.2 - Схематичное изображение метода 2

6.3.4 Для реализации метода 2 предварительно уплотняют зазоры деформационных швов эластичными шнурами по ГОСТ ISO 4097 или другим упругим материалом с замкнутыми порами, обеспечивающим постоянное давление на контакте с бетонной поверхностью и способным воспринимать необходимое давление при последующем нагнетании инъекционных составов.

6.3.5 При расположении ремонтируемой конструкции в постоянно обводненных условиях для заполнения полости шва следует использовать высокоэластичные и водостойкие составы, которые сохраняют свои свойства под давлением воды и при динамическом воздействии.

Примечание - Для этих целей следует применять акрилатные и (или) полиуретановые составы, устойчивые к проникновению воды, сохраняющие адгезионные и прочностные характеристики в условиях изменяющейся влажности и температурных перепадов.

6.3.6 При расположении ремонтируемой конструкции в условиях, где она не подвергается постоянному воздействию воды, следует применять составы с высокой устойчивостью к механическим нагрузкам и износостойкостью.

Примечание - Для этих целей следует применять более жесткие составы или составы с пониженной водостойкостью: двухкомпонентные эластичные полиуретановые составы.

6.3.7 Уплотнительный профиль должен обеспечивать герметичность зазора шва при изменениях температур бетонных конструкций с учетом времени его установки и выполнения инъекционных работ.

Примечание - Для регионов с большим перепадом температур по СП 131.13330 следует проводить измерение и учет возможных колебаний ширины шва в разные сезоны и время суток.

6.3.8 Диаметр уплотнительного профиля должен быть не менее 1,3 и не более 1,5 ширины раскрытия дефекта шва.

6.3.9 При производстве работ по уплотнению шва следует учитывать величину зазора, расстояние между швами и размеры сопрягаемых конструкций.

6.3.10 В результате реализации метода 2 образуются уплотнения групп АГ или КГ по ГОСТ 33762.

6.3.11 При производстве работ необходимо контролировать давление подачи состава, поддерживая его стабильным в течение всего периода выполнения работ.

6.3.12 При производстве работ следует контролировать качество работ неразрушающими методами контроля.

6.3.13 Номенклатуру, значения и методы определения показателей свойств составов и показателей эксплуатационных качеств, достигаемых методом 2 систем, принимают по ГОСТ 33762.

6.4 Метод инъектирования в трещины, пустоты и полости под избыточным давлением в целях восстановления несущей способности конструкции (метод 3)

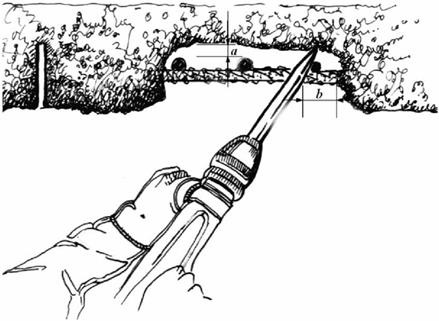

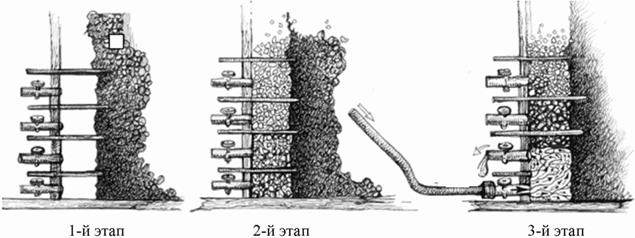

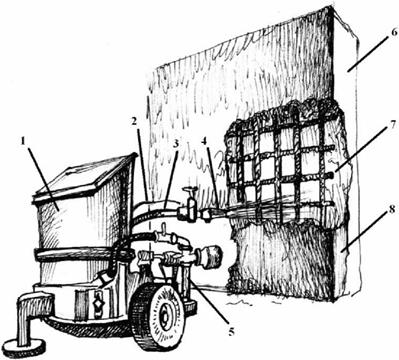

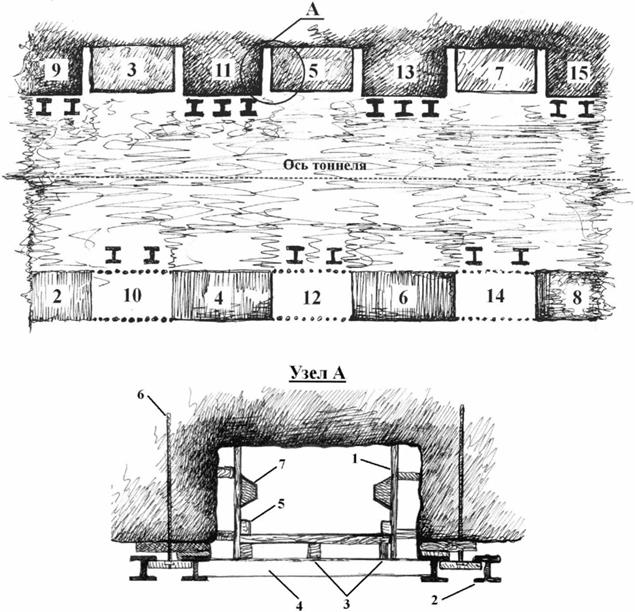

6.4.1 Областью применения метода 3 являются трещины и (или) пустоты в конструкциях, к которым предъявляются высокие требования по несущей способности, герметичности и долговечности. Применение метода 3 приведено на рисунке 6.3.

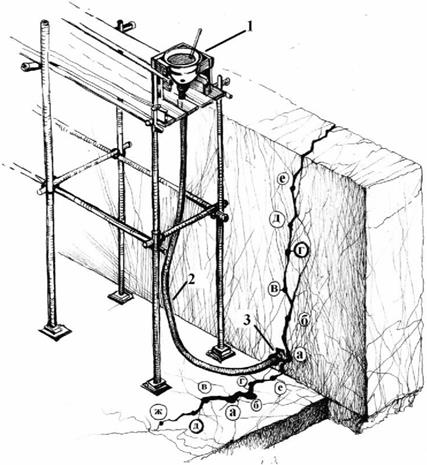

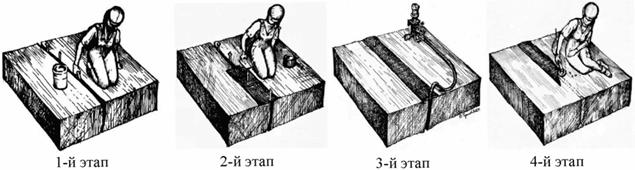

1-й этап - очистка устья трещины и установка накладных инъекторов; 2-й этап - нанесение "пластыря"; 3-й этап - нагнетание инъекционного состава под избыточным давлением; 4-й этап - удаление "пластыря" и инъекторов, очистка поверхности

Рисунок 6.3 - Последовательность работ при применении метода 3

6.4.2 Метод следует использовать при раскрытии трещин от 0,2 мм и более, а также для заполнения крупных пустот и полостей.

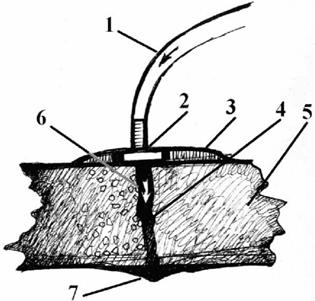

6.4.3 Составы на полимерной и (или) минеральной основах должны поступать в конструкцию самотеком или под заданным давлением с использованием приклеиваемых накладных инъекторов (см. рисунок 6.4) или забивных или разжимных инъекторов, устанавливаемых в пробуренные отверстия (рисунок 6.5).

1 - трубка для подачи раствора в инъектор; 2 – накладной инъектор; 3 - "пластырь"; 4 - трещина; 5 - бетон; 6 - движение раствора; 7 - утечки состава с противоположной стороны конструкции (если имеется возможность, то трещина с обратной стороны может быть расшита и загерметизирована)

Рисунок 6.4 - Подача составов в трещину через накладные инъекторы

1 - трещина; 2 - инъектор; 3 - бетон; 4 - движение инъекционного состава

Рисунок 6.5 - Инъекция составов в трещину через разжимные инъекторы прямой подачи

6.4.4 При применении метода 3 следует предусматривать: влажностное состояние трещины, ее раскрытие и подвижность, вязкость инъекционного состава, его давление нагнетания, а также время схватывания, адгезию между составом и основанием.

6.4.5 Расстояние между инъекторами следует назначать исходя из ширины раскрытия трещины, ее положения в пространстве, толщины конструкции, вязкости или проникающей способности инъекционного состава, а также расположения арматуры в бетоне (при установке инъекторов). Максимальное расстояние между инъекторами следует назначать от 100 до 150 см.

Примечание - Для создания перекрывающихся зон инъекции отверстия следует бурить под углом 45° и располагать их с обеих сторон от трещины в шахматном порядке.

6.4.6 Для реализации метода 3 необходимо максимально заполнить участки с дефектом путем инъектирования состава в целях обеспечения несущей способности конструкции до проектного уровня прочности бетона.

6.4.7 Инъектирование горизонтальных трещин следует начинать с места наибольшего раскрытия трещины.

6.4.8 Вертикальные трещины инъектируют снизу вверх.

6.4.9 Инъекцию следует проводить до момента вытекания состава из соседнего инъектора либо до отказа по давлению. Окончательную величину максимально допустимого давления нагнетания принимают согласно 6.1.23.

Примечание - Ввиду того, что в подземных конструкциях транспортных тоннелей и метрополитенов доступ к ремонтируемой поверхности часто возможен только с одной стороны, следует контролировать расход инъекционного состава и корректировать его вязкость для предотвращения утечки состава за конструкцию.

6.4.10 В зависимости от влажностного состояния трещины, ширины ее раскрытия, толщины конструкции и требуемого давления нагнетания инъекцию выполняют с помощью:

- ручного насоса;

- накладных инъекторов с резиновым баллончиком;

- пластиковых капсул, оснащенных пружиной, создающей рабочее давление;

- различных по конструкции картриджей и пистолетов-герметизаторов (пастообразные составы);

- механизированных насосов.

6.4.11 При производстве работ следует контролировать качество работ путем отбора цилиндрических образцов (кернов) из конструкции для проверки степени заполнения трещины или с помощью щупа в отверстиях, пробуренных вкрест простирания трещины, а также пользоваться другими методами, приведенными в приложении Г.

6.4.12 Номенклатуру, значения и методы определения показателей свойств составов и показателей эксплуатационных качеств, достигаемых при применении метода 3 систем, принимают по ГОСТ 33762.

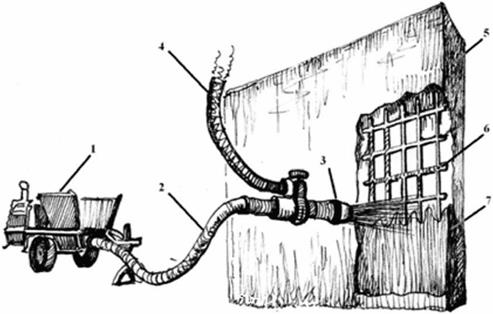

6.5 Метод заполнения трещин, пустот или полостей без избыточного давления в целях восстановления несущей способности конструкции (метод 4)

6.5.1 Областью применения метода 4 являются бетонные и железобетонные конструкции транспортных тоннелей и метрополитенов не заполненными водой трещинами с раскрытием более 0,8 мм.

6.5.2 Метод 4 следует применять на горизонтальных участках конструкций, таких как плиты основания, платформы, перекрытия.

6.5.3 Настоящий метод не применяется для ремонта подвижных трещин.

6.5.4 Метод 4 не следует рассматривать как долгосрочное решение проблемы растрескивания, вызванной коррозией арматуры, сульфатным воздействием или взаимодействием цемента с щелочным заполнителем.

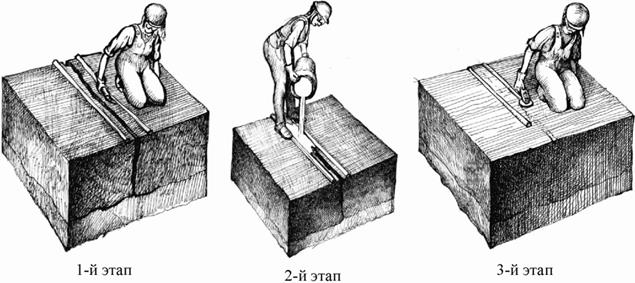

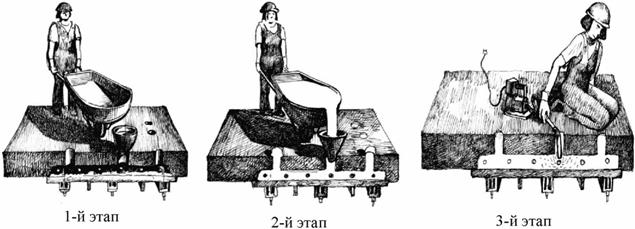

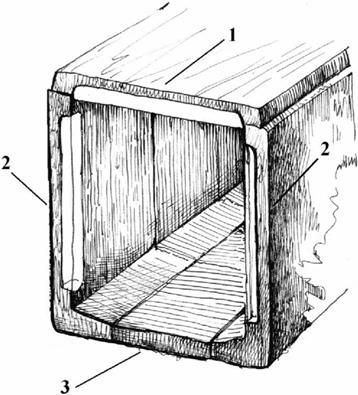

6.5.5 Метод 4 предусматривает усиление конструкций путем заполнения участка с дефектом без использования давления посредством заливки. Последовательность работ при реализации этого метода приведена на рисунке 6.6.

1-й этап - очистка устья трещины и создание ограниченной области на поверхности ремонтируемой конструкции для подачи раствора; 2-й этап - подача состава в трещину самотеком; 3-й этап - очистка ремонтируемой поверхности

Рисунок 6.6 - Последовательность работ при применении метода 4

6.5.6 Метод 4 реализуется при максимально возможном заполнении участков с дефектом путем заливки состава для восстановления несущей способности конструкции до проектного уровня прочности бетона.

6.5.7 При проектировании метода 4 необходимо пробное выполнение работ для проверки возможной степени заполнения.

6.5.8 При невозможности применения метода 4 применяют метод 3.

6.5.9 При производстве работ следует контролировать качество работ путем отбора кернов (согласно 6.1.27) или с помощью щупа в отверстиях, пробуренных вкрест простирания трещины, а также использовать другие методы, приведенные в приложении Г.

6.5.10 Номенклатуру, значения и методы определения показателей свойств составов и показателей эксплуатационных качеств, достигаемых методом 4 систем, следует принимать по ГОСТ 33762.

6.6 Особенности реализации методов заполнения трещин инъекционно-уплотняющими составами на минеральной основе

6.6.1 Инъекционно-уплотняющие составы на минеральной основе в затворенном состоянии являются нестабильными седиментирующими суспензиями (взвесью твердых частиц в жидкости), которые подвержены коагуляционным процессам.

6.6.2 Для приготовления инъекционно-уплотняющих составов на минеральной основе следует использовать общестроительные цементы (ГОСТ 30515), тампонажные цементы (ГОСТ 1581), тонкодисперсные и особо тонкодисперсные вяжущие (ГОСТ Р 70308).

Примечание - Допускается введение в состав инъекционно-уплотняющих составов на минеральной основе различных добавок для повышения адгезии, модифицирующих сроки схватывания, уменьшающих усадку, а также для придания других, предусмотренных проектом, свойств.

6.6.3 Проникающая способность инъекционно-уплотняющих составов на минеральной основе ограничена размером частиц минерального вяжущего, входящего в их состав (приложение Д).

6.6.4 Оценку проникающей способности инъекционно-уплотняющих составов на минеральной основе следует проводить по ГОСТ Р 71263.

6.6.5 Не допускается оценку проникающей способности инъекционно-уплотняющих составов проводить по величине удельной поверхности.

6.6.6 Применение инъекционно-уплотняющих составов на минеральной основе должно образовывать уплотнения группы АС, оценку качества которых проводят по ГОСТ 33762.

6.6.7 При создании уплотнений реализуются методы 3 и 4.

6.6.8 Инъекционно-уплотняющие составы на основе общестроительных цементов следует инъектировать в трещины с шириной раскрытия от 0,4 мм и более; составы на основе тонкодисперсных вяжущих - в трещины с шириной раскрытия от 0,3 мм и более; составы на основе особо тонкодисперсных вяжущих - в трещины с шириной раскрытия от 0,2 мм и более.

6.6.9 Температура бетона основания, инъекционного состава и окружающей среды при выполнении инъекционных работ должна быть не менее 5 °C, как в сухих, так и во влажных, а также в фильтрующих трещинах.

6.6.10 При выборе инъекционного состава необходимо руководствоваться значением измеренной эффективной проникающей способности по ГОСТ Р 71263 и применять данный раствор в трещинах с аналогичным или бóльшим раскрытием.

6.6.11 При использовании инъекционных составов для первичного и контрольного тампонажа закрепного пространства, а также укрепления контактной зоны между тоннельной обделкой и породным массивом следует также руководствоваться СП 120.13330.2022 (подпункт 5.6.3.1) для получения растворов с требуемыми свойствами.

6.7 Особенности реализации методов заполнения трещин инъекционно-уплотняющими составами на полимерной основе

6.7.1 Инъекционно-уплотняющие составы на полимерной основе являются эмульсиями (смесью различных жидкостей) и не должны содержать в своем составе твердых частиц (приложение Д).

Примечание - При заполнении трещин в конструкциях пастообразными составами на полимерной основе допускается введение в их состав минерального заполнителя.

6.7.2 Проникающая способность таких составов ограничена вязкостью раствора: чем ниже вязкость, тем выше проникающая способность состава.

Примечание - При выполнении работ при низких температурах (от +5 °C до +10 °C) следует использовать более низковязкие инъекционные составы для полного заполнения трещин; при выполнении работ при высоких температурах (+25 °C и более) - более высоковязкие инъекционные составы для исключения перерасхода раствора.

6.7.3 Определение динамической вязкости инъекционных составов по ГОСТ 25276 или ГОСТ 25271 должно производиться в обязательном порядке для получения точной информации о свойствах жидкости.

Примечание - При проектировании инъекционных работ допускается проникающую способность инъекционно-уплотняющих составов на полимерной основе оценивать по параметру условной вязкости, измеренной с помощью вискозиметра по ГОСТ 9070.

6.7.4 В зависимости от цели ремонтных работ, вида уплотнения, ширины раскрытия трещин и их влажностного состояния применяют полимерные инъекционные составы на следующих основах смол:

- метилметакрилатной;

- эпоксидной;

- полиуретановой;

- акриловой.

6.7.5 Для восстановления сплошности бетонов тоннельных конструкций и замыкания волосных трещин с шириной раскрытия менее 0,1 мм, а также трещин с шириной раскрытия от 0,2 до 0,3 мм следует применять низковязкие высокомолекулярные инъекционные составы на метилметакрилатной основе.

Примечание - Такие инъекционные составы за счет низкой вязкости, сопоставимой с вязкостью воды, и низкого поверхностного натяжения обладают способностью пропитывать и укреплять стенки трещины; требуют меньшего давления нагнетания по сравнению с более вязкими эпоксидными составами.

6.7.5.1 Допускается применение инъекционных составов на метилметакрилатной основе для инъектирования трещин с шириной раскрытия более 0,2 мм при повторном нагнетании состава через 10 - 20 мин (в зависимости от его жизнеспособности) после первичной инъекции.

Примечание - Ввиду низкой вязкости инъекционных составов на метилметакрилатной основе и открытой капиллярной структуре бетона вдоль кромок трещины возможно впитывание части нагнетаемого состава в тело бетона, что требует повторной инъекции для максимального заполнения трещины.

6.7.5.2 Вязкость инъекционных составов на метилметакрилатной основе должна быть не более 50 мПа·с.

6.7.5.3 Инъекционные составы на на метилметакрилатной основе должны обеспечивать адгезию к бетону не менее 2,5 - 3,0 МПа.

6.7.5.4 При применении инъекционных составов на метилметакрилатной основе должны реализовываться методы 1, 3 и 4 с образованием уплотнений группы АС по ГОСТ 33762.

6.7.5.5 Трещины, вызванные коррозией арматурной стали, не следует устранять с помощью инъекционных составов на метилметакрилатной основе.

6.7.5.6 Следует единовременно приготавливать не более 0,5 - 1 л инъекционного состава (если не указано иное в инструкции производителя состава) на основе метилметакрилата в зависимости от возможностей подающего оборудования, температурных условий в месте выполнения работ и размера ремонтируемых дефектов.

Примечание - Инъекционные составы на метилметакрилатной основе являются многокомпонентными системами, приготовление которых производится на строительной площадке непосредственно перед инъекцией. Жизнеспособность таких систем зависит от количества смешиваемого состава и его температуры: чем больше объем, тем меньше жизнеспособность состава; чем выше температура, тем меньше жизнеспособность состава.

6.7.5.7 Инъекционные составы на метилметакрилатной основе следует применять для инъекции сухих и влажных трещин по ГОСТ 33762 в зависимости от модификации состава.

6.7.5.8 При производстве работ с инъекционными составами на метилметакрилатной основе следует в обязательном порядке пользоваться средствами индивидуальной защиты, обеспечить принудительную активную вентиляцию рабочей зоны. Запрещается использовать источники открытого горения, курить, применять искрообразующие механизмы в процессе проведения работ и в течение не менее чем 60 мин после их окончания.

6.7.6 Для восстановления сплошности бетонов тоннельных конструкций и замыкания трещин с шириной раскрытия более 0,1 мм следует применять инъекционные составы на основе эпоксидных смол.

Примечание - Инъекционные составы на основе эпоксидных смол при соответствующей модификации являются практически безусадочными по сравнению с инъекционными составами на метилметакрилатной основе.

6.7.6.1 Инъекционные составы на основе эпоксидных смол должны обеспечивать адгезию к бетону не менее 2,5 - 3,0 МПа.

6.7.6.2 Вязкость инъекционных составов на эпоксидной основе должна быть не более 100 мПа·с.

Примечание - При соответствующем обосновании допускается применение эпоксидных составов с более высокой вязкостью.

6.7.6.3 Для обеспечения лучшего проникновения инъекционных составов на эпоксидной основе в условиях пониженных температур следует реализовывать следующие технологические мероприятия:

- подогрев компонентов эпоксидных смол перед инъекцией;

- подогрев основания в зоне инъекционных работ;

- создание локального обогрева в рабочей зоне.

Примечание - Применение этих мероприятий одновременно обеспечивает максимальный эффект при значительном снижении температуры, гарантируя стабильную вязкость и высокую текучесть эпоксидного состава. При менее низких температурах допускается применять только одно и (или) два мероприятия (например, только подогрев компонентов или только подогрев основания). Это позволяет снизить затраты при одновременном сохранении необходимых характеристик инъекционного состава.

6.7.6.4 При применении инъекционных составов на эпоксидной основе должны реализовываться методы 1, 3 и 4 с образованием уплотнений группы АС по ГОСТ 33762.

6.7.6.5 Инъекционные составы на основе эпоксидных смол следует применять для инъекции сухих и влажных трещин (ГОСТ 33762) в зависимости от модификации состава.

6.7.6.6 Трещины, вызванные коррозией арматурной стали, не следует устранять с помощью инъекции эпоксидной смолы, так как продолжающаяся коррозия арматуры приведет к появлению новых трещин.

6.7.6.7 Следует единовременно приготавливать не более 0,5 - 1 л инъекционного состава (если не указано иное в инструкции производителя состава) на основе эпоксидных смол в зависимости от возможностей подающего оборудования, температурных условий в месте выполнения работ и размера ремонтируемых дефектов.

Примечание - Жизнеспособность инъекционных составов на основе эпоксидных смол зависит от количества смешиваемого состава и его температуры: чем больше объем, тем меньше жизнеспособность состава; чем выше температура, тем меньше жизнеспособность состава.

6.7.6.8 При производстве работ с инъекционными составами на основе эпоксидных смол следует в обязательном порядке пользоваться средствами индивидуальной защиты, обеспечить активную вентиляцию рабочей зоны.

6.7.7 Для ремонта влажных трещин, а также трещин с постоянной фильтрацией воды необходимо применять одно- или двухкомпонентные полиуретановые составы, представляющие собой реактивные полимеры, используемые для жесткого или эластичного заполнения трещин.

6.7.7.1 Полиуретановые смолы обеспечивают адгезию к влажному или обводненному бетону не более 2 МПа.

6.7.7.2 Однокомпонентные полиуретановые составы, состоящие из полиуретановой смолы и катализатора, не следует инъектировать в сухие трещины.

6.7.7.3 Обязательным и необходимым условием применения однокомпонентных полиуретановых составов является наличие воды или влаги в трещине.

6.7.7.4 Область применения однокомпонентных полиуретановых составов - остановка активных водных протечек, заместительная инъекция влажных и мокрых трещин, заполнение больших пустот и полостей в конструкциях.

6.7.7.5 Инъекцию однокомпонентных полиуретановых составов следует производить однокомпонентным насосом.

6.7.7.6 Применение однокомпонентных полиуретановых составов эффективно в трещинах с шириной раскрытия от 0,3 до 0,5 мм.

6.7.7.7 Применение полиуретановых составов должно образовывать уплотнения группы АГ по ГОСТ 33762 с реализацией методов 1, 2 или 3.

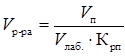

6.7.7.8 Объем пены, образующийся при смешивании однокомпонентного полиуретанового состава при контакте с водой в лабораторных условиях при свободном расширении, должен превышать объем исходного раствора не менее чем в 15 - 20 раз в соответствии с приложением Е.

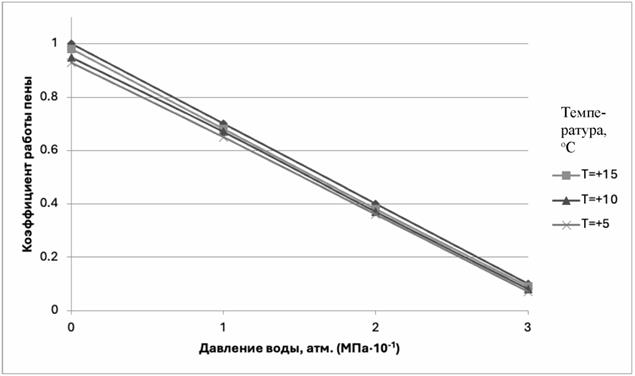

6.7.7.9 При использовании однокомпонентных полиуретановых составов для инъекции трещин транспортных тоннелей и метрополитенов в условиях наличия давления со стороны грунтовых вод и низких температур, близких к температуре плюс 5 °C, следует провести предварительные тестовые лабораторные и натурные испытания для определения объема образующейся пены в каждом конкретном случае в соответствии с приложением Е.

Примечание - При низких температурах, характерных для подземных вод (плюс (3 - 10) °C), давлении, создаваемом уровнем воды в трещинах, конечный объем полиуретановой пены может быть в значительной степени (до пяти раз и более) меньше, чем при свободном расширении в лабораторных условиях. Данный фактор следует учитывать при определении необходимого объема инъекционного раствора.

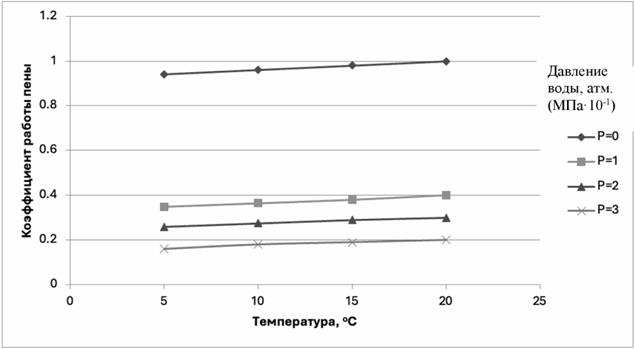

6.7.7.10 Для определения и корректировки количества инъекционного состава в условиях воздействия давления грунтовых вод и их низких температур следует вычислить коэффициент работы пены. Для этого используют отношение объема пены, образующейся из инъекционного состава при воздействии давления грунтовых вод на строительной площадке с учетом их температуры, к объему пены при свободном расширении (лабораторные условия). С учетом полученных данных корректируют количество состава для инъекции, необходимое для заполнения трещин и пустот в конструкции, в соответствии с приложением Ж.

Примечание - Коэффициент работы пены принимает значения от нуля до единицы. Значения коэффициента работы пены, близкие к нулю, указывают на то, что при данных значениях давления и температуры воды на строительной площадке расход инъекционного состава должен быть увеличен в десять раз и более от известного объема трещин (пустот). В таком случае для заполнения дефектов следует принять решение о замене инъекционного состава на более эффективный с точки зрения работы в заданных условиях. При планировании и выполнении инъекционных работ следует выбирать тот состав, который имеет бóльший коэффициент работы пены в конкретных условиях. Объем пустот следует принимать согласно данным обследования.

6.7.7.11 В трещины с шириной раскрытия от 0,3 до 0,4 мм следует инъектировать двухкомпонентные полиуретановые составы, состоящие из полиуретановой смолы и полиола.

Примечание - Процесс полимеризации двухкомпонентных полиуретановых составов начинается при смешивании компонентов, без добавления воды. В случае добавления воды она является вспенивающим агентом и ускорителем реакции. Инъекция возможна как однокомпонентным, так и двухкомпонентным насосами в зависимости от времени жизнеспособности инъекционного состава.

6.7.7.12 При инъекции в сухую трещину двухкомпонентных полиуретановых составов в процессе полимеризации должен образовываться упругий или жесткий пластик, позволяющий создавать уплотнения группы АГ по ГОСТ 33762 с реализацией методов 1, 2 или 3.

6.7.7.13 При инъектировании во влажную или мокрую трещину должно происходить вспенивание инъекционного состава с увеличением объема.

6.7.7.14 При использовании модифицированных двухкомпонентных полиуретановых составов с высокой пенообразующей способностью необходимо определить коэффициент работы пены в условиях возможного давления грунтовых вод с учетом их температуры, аналогично требованиям, предъявляемым к однокомпонентным полиуретановым составам в соответствии с приложением Е.

6.7.8 Для ремонта трещин бетонных и железобетонных конструкций тоннелей и метрополитенов, находящихся постоянно под воздействием воды при различной температуре и разном давлении, необходимо использовать инъекционные составы на основе акриловых смол, представляющие собой четырехкомпонентные композиции из акриловой смолы, добавки-катализатора, воды (или водной дисперсии полимеров) и добавки-инициатора.

Примечание - Проведенные исследования показали, что вязкость таких составов в зависимости от температуры изменяется незначительно и не оказывает влияния на технологию работ.

6.7.8.1 Перед инъекцией на строительной площадке компоненты должны быть смешаны между собой, чтобы получить двухкомпонентный состав, который в зависимости от модификации инъектируют одно- или двухкомпонентным насосом.

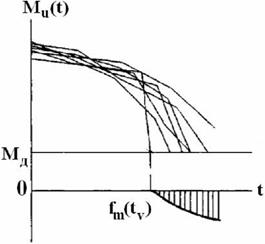

6.7.8.2 Вязкость инъекционных составов на основе акриловых смол должна оставаться практически неизменной (допускается увеличение на величину не более 5% от первоначально измеренной) от момента приготовления состава до момента полимеризации (рисунок 6.7).

Рисунок 6.7 - Пример изменения вязкости инъекционного состава на основе акриловых смол от момента приготовления до момента полимеризации

6.7.8.3 Инъектирование акрилатных составов возможно в тонкие трещины шириной раскрытия от 0,1 до 0,3 мм.

Примечание - Ввиду подверженности полимеризованного состава усадке вследствие высыхания (даже в "безусадочной" модификации), эффективное применение его возможно только при инъектировании в водонасыщенную среду, например, во влажные трещины или за обделку подземных и заглубленных тоннельных сооружений, испытывающих постоянное влияние подземных вод; для создания противофильтрационных завес за обделкой сооружений в дисперсных грунтах.

6.7.8.4 Уплотнения, создаваемые инъекционными составами на основе акриловых смол, относятся к группе КГ по ГОСТ 33762 с реализацией методов 1 и 2.

6.7.8.5 В процессе инъекции должен образовываться гель, который предотвращает проникновение воды в конструкцию.

Примечание - При постоянном воздействии воды допускается ограниченное набухание гелеобразного состава для обеспечения компрессионного связывания с материалом основания.

6.7.8.6 Адгезия полимеризованных акрилатных составов к водонасыщенному бетону должна быть не менее 0,2 МПа.

6.7.9 Для инъекции трещин со значительной шириной раскрытия (более 0,8 мм) следует применять эпоксидные инъекционные составы пастообразной консистенции, обладающие вязкостью более 1000 мПа·с.

Примечание - Высокая вязкость позволяет избежать перерасхода состава, когда доступ к конструкции возможен только с одной стороны, что характерно для крепей и обделок транспортных тоннелей и метрополитенов.

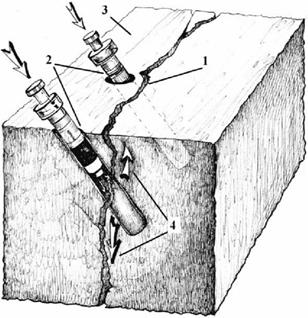

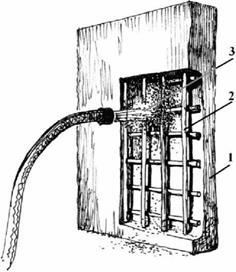

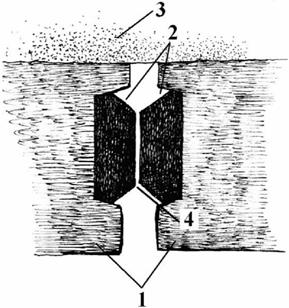

6.7.9.1 При инъекции пастообразных составов следует учитывать, что их распространение в трещиноватой конструкции происходит по радиусу от центра инъекции (рисунок 6.8).

1 - накладной инъектор; 2 - инъекционный шланг от насоса или пистолета-герметизатора; 3 - "пластырь"; 4 - инъекционный раствор с радиусом распространения R; 5 - излив инъекционного раствора из следующего по ходу движения инъектора

Рисунок 6.8 - Инъекция вязких составов в трещины

6.7.9.2 Каналы для инъектирования пастообразного состава следует размещать на расстоянии, равном толщине конструкции, но не более чем 60 см.

6.7.9.3 Нагнетание следует начинать в месте максимального раскрытия трещин.

6.7.9.4 В процессе инъекции следует корректировать вязкость пастообразного состава, подогревая его и основание (если возможно) при выполнении работ при низких (менее +10 °C) температурах.

Примечание - На практике часто используют последовательное нагнетание эпоксидных составов от низковязких к высоковязким в одни и те же дефекты либо заполнение трещин различной ширины раскрытия по отдельности в разных участках конструкции.

6.7.9.5 Для уплотнения деформационных швов с использованием эластичных шнуров или других упругих составов с замкнутыми порами, обеспечивающих постоянное давление на контакте с бетонной поверхностью и способных воспринимать необходимое давление при последующем нагнетании составов, необходимо использовать акрилатные составы во влажных условиях и двухкомпонентные эластичные полиуретановые составы в сухих условиях.

7 Методы восстановления формы и несущей способности бетонных и железобетонных конструкций транспортных тоннелей и метрополитенов

7.1 Общие положения

7.1.1 В рамках принципа восстановления формы бетона конструкции следует использовать подход, заключающийся согласно ГОСТ 32016 в восстановлении целостности исходного бетона элемента до изначальной структуры формы.

7.1.2 Для ремонта бетонных и железобетонных обделок тоннелей и метрополитенов применяют следующие методы и (или) их сочетания:

- метод добавления ремонтного состава за опалубку под избыточным давлением;

- метод добавления ремонтного состава в опалубку самотеком;

- метод раздельного бетонирования;

- метод нанесения ремонтного состава вручную;

- метод нанесения ремонтного состава "сухим" пневматическим способом под высоким давлением;

- метод нанесения ремонтного состава "мокрым" пневматическим способом под высоким давлением;

- метод нанесения ремонтного состава "мокрым" пневматическим способом с низким давлением;

- метод частичного удаления внутреннего, разрушенного слоя бетона и его замены на новый.

Примечание - Характерно для монолитно-прессованной обделки, сооруженной в неустойчивых грунтах;

- метод добавления покрытия;

- метод замены дефектной бетонной обделки на новую заходками;

- метод восстановления несущей способности бетонных и железобетонных конструкций транспортных тоннелей и метрополитенов металлом и композитными составами;

- метод ремонта обделки тоннелей из высокоточных блоков.

7.1.3 При необходимости восстановления конструкции с различными повреждениями требуется удалить поверхностный слой бетона и заменить его подходящим составом.

7.1.4 Все составы, используемые для ремонта, должны быть максимально совместимы с основанием по физико-механическим, химическим и электрохимическим свойствам.

7.1.5 Для ремонта бетона следует использовать следующие составы:

- торкретируемые цементные растворы или бетон;

- цементные растворы или бетон;

- полимермодифицированные цементные растворы или бетон;

- полимерные растворы.

7.1.6 Перед началом ремонтных работ следует определить причины разрушения бетона.

Примечание - К типичным причинам поражения бетона относятся: коррозия арматуры в результате воздействия хлоридов; разрушение в результате циклов замораживания-оттаивания; разрушение в результате химического воздействия и другие факторы, а также их сочетание.

7.1.7 При наличии фильтрации воды необходимо осуществить дренажные и гидроизоляционные работы, в том числе водоподавление с целью создания за конструкцией водонепроницаемого слоя путем нагнетания составов за обделку.

7.1.7.1 В случае, когда водоподавление на локальном участке выполнить невозможно, на время проведения ремонтных работ следует оборудовать систему водоотводящих скважин (каптажный водозабор), исходя из гидрогеологических условий и в соответствии с требованиями СП 31.13330.

7.1.7.2 Каптажные скважины, обеспечивающие снятие статического уровня воды на обделку тоннеля, допускается использовать во время эксплуатации сооружения при наличии соответствующего технического обслуживания.

7.1.7.3 При падении дебета воды из скважины и росте статического уровня воды за обделкой тоннеля следует промыть скважину водой под давлением от забоя к устью.

Примечание - Для обеспечения необходимого дебета скважины допускается использовать способ вакуумирования.

7.1.7.4 В случае если происходит закольцовывание фильтрующего элемента, следует осуществить промывку кислотосодержащими растворами.

7.1.7.5 Если дебет скважины после промывки не восстановился, а статический уровень воды за обделкой тоннеля продолжает расти, следует пробурить новые скважины с учетом существующих гидрогеологических условий.

7.1.8 Качество ремонтных работ определяют: надлежащая подготовка поверхности, технология нанесения состава, контроль его схватывания и твердения, а также свойства выбранного ремонтного состава.

7.1.9 Особое внимание в процессе ремонтных работ следует уделять надлежащей подготовке поверхности ремонтируемого участка.

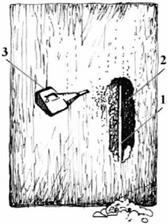

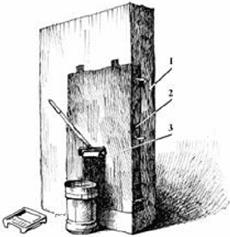

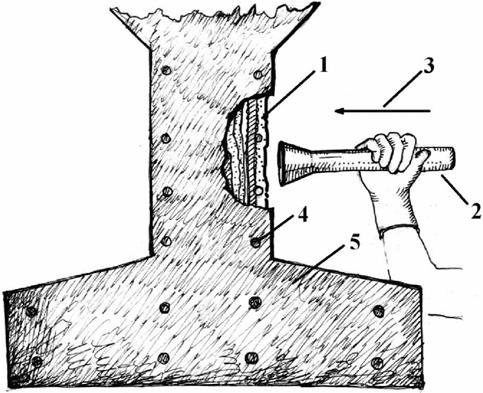

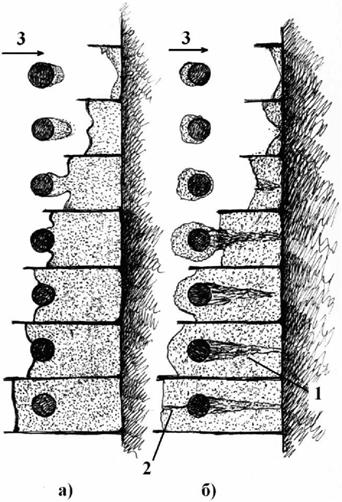

7.1.9.1 До начала ремонтных работ следует обследовать конструкцию различными методами для установления границ ремонтируемого участка, представленными в приложении В (рисунок 7.1).

1 - арматурный каркас; 2 - разрушенный участок конструкции; 3 - молоток Шмидта

Рисунок 7.1 - Обследование конструкции для установления границ ремонтируемого участка

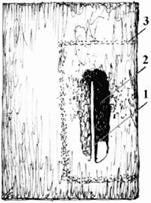

7.1.9.2 Планировка участка должна быть выполнена в простой квадратной или прямоугольной формах, без острых углов между граничными линиями, определяющими зону ремонтных работ (рисунок 7.2).

1 - арматурный каркас; 2 - разрушенный участок конструкции; 3 - разметка участка, подлежащего ремонту

Рисунок 7.2 - Разметка ремонтируемого участка

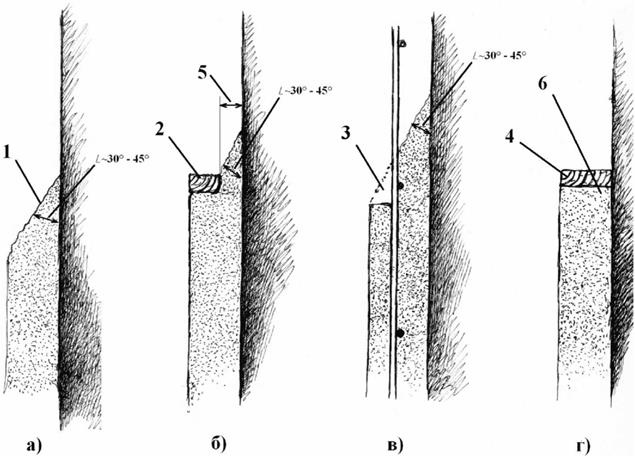

7.1.9.3 Оконтуривание ремонтируемого участка должно осуществляться по размеченным границам (рисунок 7.3). Глубина подрезки краев участка не должна превышать глубину заложения арматуры.

1 - арматурный каркас; 2 - разрушенный участок конструкции; 3 - оконтуривание участка, подлежащего ремонту

Рисунок 7.3 - Оконтуривание ремонтируемого участка

7.1.9.4 Край ремонтируемого участка следует подрезать на глубину от 15 до 20 мм.

Примечание - При реализации метода 13 - на глубину от 5 до 10 мм.

7.1.9.5 Оконтуривание должно выполняться под углом 90° к ремонтируемой поверхности.

Примечание - При нанесении составов на вертикальные и потолочные поверхности оконтуривание следует производить под суженным углом от 90° к 45° к прилегающей поверхности, что обеспечит дополнительно сцепление состава с поверхностью.

7.1.9.6 Удаление разрушенного бетона должно производиться с использованием отбойного молотка до достижения структурно прочного основания (рисунок 7.4).

1 - арматурный каркас; 2 - разрушенный участок конструкции; 3 - удаление разрушенного бетона

Рисунок 7.4 - Удаление разрушенного бетона

7.1.9.7 Бетон, находящийся за арматурным каркасом, должен быть удален на глубину не менее 20 мм или на 6 мм больше, чем самый крупный размер заполнителя ремонтного состава (в зависимости от того, что больше) (рисунок 7.5, размер a).

Рисунок 7.5 - Расстояния, которые необходимо соблюдать при удалении бетона

7.1.9.8 В случае коррозии арматурного каркаса бетон необходимо удалять до момента обнаружения неповрежденных арматурных стержней.

7.1.9.9 При обнаружении неповрежденных арматурных стержней их следует обнажить на расстояние не менее 50 мм от поврежденного участка (рисунок 7.5, размер b).

7.1.9.10 Арматура должна быть очищена от продуктов коррозии с использованием абразивной обработки.

7.1.9.11 При значительном уменьшении площади поперечного сечения арматуры необходимо произвести ее замену или усиление, наложив дополнительную арматуру внахлест на соседние стержни. При этом следует обеспечить условия, чтобы новое расположение арматурных стержней не способствовало образованию раковин при укладке ремонтного состава (см. 7.1.9.7).

Примечание - Применение ингибиторов коррозии для защиты арматуры допустимо, если это согласуется с условиями эксплуатации и техническими характеристиками используемых составов. Ингибиторы должны обеспечивать необходимый уровень защиты от коррозии, быть совместимыми с ремонтными составами и не снижать прочностные характеристики конструкции.

7.1.9.12 В случае эксплуатации конструкции в агрессивных средах арматурный каркас следует дополнительно защитить посредством нанесения специального защитного покрытия (грунтовки) на минеральной или полимерной основе, соответствующего требованиям ГОСТ Р 59152. Ремонтные составы на цементной основе должны соответствовать требованиям ГОСТ Р 59935.

7.1.9.13 После удаления разрушенного бетона и зачистки арматурного каркаса с ремонтируемой поверхности необходимо удалить остатки отслаивающихся частиц, пыли, мусора и других загрязнений, которые могут снизить адгезию.

Примечание - Для этого следует провести абразивную обработку (рисунок 7.6). В качестве альтернативы допускается продувка воздухом безмасляного компрессора или промывка водой под давлением.

1 - структурно прочное основание; 2 - арматурный каркас; 3 - абразивная обработка

Рисунок 7.6 - Очистка арматурной стали и бетона с помощью абразивной обработки

7.1.9.14 Конечная текстура бетонной поверхности должна быть шероховатой с амплитудой от 5 до 6 мм.

7.1.9.15 Перед нанесением ремонтного состава поверхность должна быть увлажнена (рисунок 7.7).

1 - существующий бетон; 2 - отремонтированный участок; 3 - нанесение защитного покрытия

Рисунок 7.7 - Очищение затвердевшего состава от пленкообразующего состава

7.1.9.16 Основание должно быть влажным, без видимых следов воды или блеска. Локальные скопления воды на поверхности ремонтируемого участка недопустимы.

7.1.9.17 При выполнении работ ручным способом (методы 8 и 13) ремонтный состав наносят в два этапа:

- на начальном этапе необходимо наносить готовый к применению ремонтный состав тонким слоем на подлежащее ремонту бетонное основание. Нанесение должно осуществляться с тщательным втиранием состава щеткой или кистью для заполнения пор и повышения адгезии в контактной зоне.

Примечание - Для повышения адгезии в контактной зоне допускается применение грунтовочных составов на минеральной и (или) полимерной основе;

- основной слой ремонтного состава наносят до высыхания связующего слоя. Состав необходимо вдавливать в основание, равномерно распределять по всему ремонтируемому участку и выравнивать.

Примечание - Если состав наносят в несколько слоев, поверхность предыдущего слоя должна быть обработана для создания шероховатости, что повысит адгезию. Нанесение последующего слоя допускается только после схватывания предыдущего.

7.1.9.18 При выполнении ремонтных работ методами 5 - 7 или 9 - 12 допускается не создавать на поверхности бетона связующий слой.

7.1.9.19 Уход за свежеуложенным ремонтным составом должен включать температурно-влажностное выдерживание и предотвращение испарения воды затворения из смеси.

7.1.9.20 В зависимости от условий эксплуатации, климатических особенностей и расположения участка, поверхность отремонтированного участка должна быть защищена от попадания солнечных лучей, сквозняков и других внешних воздействий одним из следующих способов:

- укрытие полиэтиленовой пленкой;

- использование влажной ветоши или опилок для равномерного поддержания влажности;

- нанесение пленкообразующих составов.

Примечание - При реализации методов 5 - 7 уход за отремонтированной поверхностью начинают после снятия опалубки.

7.1.9.21 Контроль качества выполненных работ осуществляют прямыми и непрямыми методами, включающими в себя испытания контрольных образцов ремонтного состава, определение адгезии ремонтного состава к бетонному основанию, ультразвуковое обследование и другие методы и их сочетания, представленные в приложении Г.

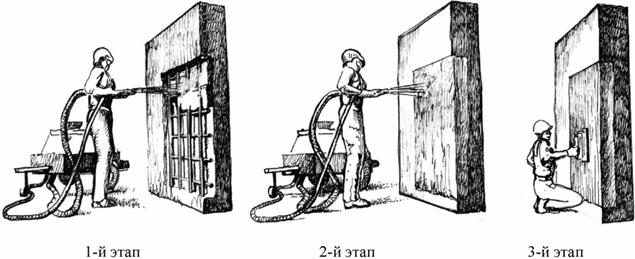

7.2 Метод добавления ремонтного состава в опалубку под избыточным давлением (метод 5)

7.2.1 Метод должен осуществляться путем нагнетания ремонтного состава в полость, которая ограничена опалубкой с одной стороны и ремонтируемым бетоном с другой стороны, с использованием насоса (рисунок 7.8).

1-й этап - установка опалубки и ее герметизация; 2-й этап - нагнетание ремонтного состава в опалубку с одной стороны; 3-й этап - выдерживание заполненной ремонтным материалом полости под избыточным давлением

Рисунок 7.8 - Последовательность работ при реализации метода 5

7.2.2 Ремонтные составы, применяемые для реализации данного метода, должны иметь соответствующую удобоукладываемость (подвижность или текучесть по ГОСТ Р 56378) для подачи насосом.

7.2.3 Крупность заполнителя применяемых составов следует выбирать в зависимости от характеристик насосного оборудования, особенностей конструкции, толщины заливки и коэффициента армирования конструкции.

7.2.4 Перед возведением опалубки необходимо предотвратить возможное скопление воздуха в отдельных местах путем предварительного выравнивания локальных участков и (или) установкой воздухоотводящих трубок.

7.2.5 Ремонтный состав нагнетают за опалубку снизу вверх; в протяженных конструкциях - от одного конца к другому.