Утв. Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР от 29 апреля 1966 г.

Государственный стандарт Союза ССР ГОСТ 12019-66

"ПЛАСТМАССЫ. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ ИЗ ТЕРМОПЛАСТОВ. ОБЩИЕ ТРЕБОВАНИЯ"

С изменениями:

(18 февраля 1980 г., 20 декабря 1986 г.)

Plastics. Preparation of test speciments from thermoplastics. General conditions

Срок введения установлен с 1 января 1967 г.

Настоящий стандарт распространяется на термопластические массы (термопласты) и устанавливает общие требования к изготовлению образцов для испытания литьем под давлением и прямым прессованием.

Конкретные требования к изготовлению образцов (режим изготовления, форма и размеры образцов, особенности конструкции оборудования и инструмента и др.) предусматриваются в нормативно-технической документации на термопласты.

Стандарт предназначен для достижения идентичности в технологии изготовления образцов для испытания.

Стандарт полностью соответствует СТ СЭВ 887-78 в части, касающейся изготовления образцов методом прямого прессования, СТ СЭВ 5255-85 и ИСО 294-74 - в части, касающейся изготовления образцов методом литья под давлением.

1. Изготовление образцов методом литья под давлением

1.1. Аппаратура

1.1.1. Машина литьевая шнекового типа, оборудованная приборами и устройствами, обеспечивающими регулирование и контроль рабочих условий в следующих пределах:

+-10% - для давления впрыска и давления при выдержке под давлением;

+-3°С - для температуры расплава;

+-3°С - для температуры каждой половины формы;

+-0, 2 с - для времени впрыска (только регулирование);

+-0, 5 с - для остальных интервалов времени;

+-1% - для дозы впрыска (только регулирование).

Шнек литьевой машины (диаметр, длина, профиль резьбы, степень сжатия) должен соответствовать перерабатываемому термопласту или иметь параметры универсального шнека.

Усилие смыкания литьевой машины должно быть таким, чтобы избежать образования гратов.

Отношение номинального объема машины к объему отливки, полученной при одном впрыске, должно быть не более 6:1 и не менее 1, 5:1.

1.1.2. Форма литьевая одногнездная или многогнездная, предназначенная для изготовления образцов одного типоразмера. Рекомендуется использование одногнездной формы. Литниковая система одногнездной формы должна быть минимальной длины, литники должны находиться на одном из торцов образца и направлять расплав по осевой линии образца.

Оформляющие полости многогнездной формы должны быть одинаковыми и заполняться параллельно, литниковая система должна быть расположена так, чтобы изготовляемые образцы имели одинаковые показатели свойств.

Если форма снабжена выталкивающими шпильками, то они должны быть размещены вне рабочей части испытуемого образца. Для облегчения извлечения готовых образцов из формы допускается конусность не более 2° или диагональное положение оформляющей полости в плоскости разъема формы (черт. 1).

При отсутствии выталкивающих шпилек допускается конусность не более 45° (черт. 2), если боковые кромки образцов не являются их рабочей частью.

Термостатирующая система формы должна быть такой, чтобы разность температур между отдельными точками оформляющей поверхности формы и между половинами формы не превышала 6°С.

1.2. Изготовление образцов

1.2.1. Образцы изготовляют из термопласта в исходном состоянии, если в стандартах и технических условиях на термопласт нет указаний о его предварительной подготовке.

1.2.2. Литье под давлением

На литьевой машине устанавливают технологический режим для данного вида термопласта таким образом, чтобы полученные образцы не имели гратов, раковин или других видимых дефектов.

1.2.2.1. Давление впрыска

При изготовлении одной серии образцов давление впрыска не должно меняться. Давление впрыска (Р) в мегапаскалях вычисляется по формуле

Pr х Sп

P = ───────,

Sш

где Рr - давление гидравлической жидкости, МПа (кг/см2);

Sп - площадь гидравлического плунжера, см2;

Sш - площадь проекции шнека в узле впрыска, см2.

Давление гидравлической жидкости в гидроцилиндре измеряют приборами, входящими в комплект литьевой машины.

1.2.2.2. Температуру формы измеряют отградуированным поверхностным пирометром или другим средством измерения температуры с погрешностью +-1°C. Температуру измеряют при установившемся температурном режиме системы и сразу после открытия формы и извлечения из нее образца в нескольких точках половин формы. Каждое значение температуры записывают отдельно.

1.2.2.3. Температура расплава

Температуру расплава термопласта измеряют средством измерения температуры с термопреобразователем игольчатой формы, помещая его в расплав сразу же после впрыска в открытый неметаллический сосуд. Погрешность измерения должна быть +-2°С.

Технологический режим при впрыске в открытый сосуд должен соответствовать режиму литья испытуемых образцов.

Температуру определяют не менее двух раз. Каждое значение температуры записывают отдельно.

Для обеспечения требуемой температуры расплава контролируют и регулируют температуру нагревательного цилиндра и сопла при помощи приборов, входящих в комплект литьевой машины.

1.2.2.4. Для облегчения извлечения образцов из форм допускается использование смазки при условии, что она не оказывает влияния на свойства термопласта.

1.2.2.5. При переходе на другой термопласт литьевая машина должна быть тщательно очищена.

1.2.3. Для испытаний отбирают образцы, изготовленные только при установившемся режиме литья в условиях безостановочной работы литьевой машины.

1.2.4. У образцов, отобранных для испытания, удаляют литники и их остатки зачищают. Испытание образцов проводят не ранее чем через 16 ч с момента их изготовления, если в стандартах и технических условиях на термопласт нет других указаний.

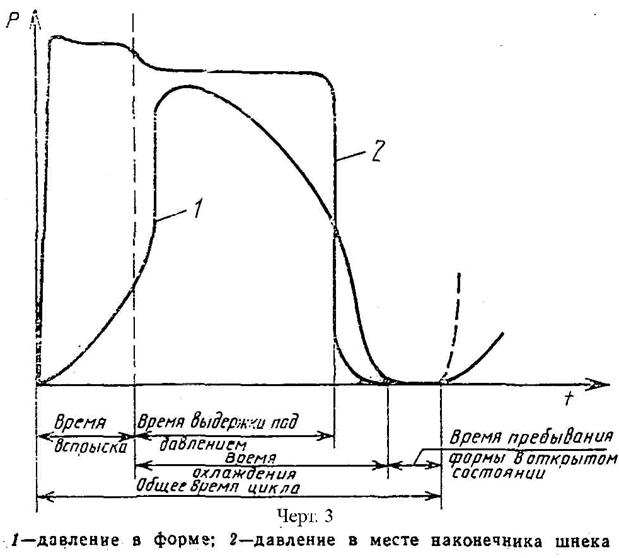

1.2.5. Цикл литья под давлением

Литьевая машина должна обеспечивать подачу требуемого и одинакового количества материала в литьевой цилиндр в течение каждого цикла литья.

Схема цикла работы литьевой машины и термины, применяемые при изготовлении образцов методом литья под давлением, приведены в справочном приложении.

1.3. Протокол изготовления образцов должен содержать следующие данные:

дату, место, время изготовления образцов;

полное описание термопласта (тип, марку, номер партии, условия предварительной обработки, массовую долю влаги перед изготовлением образцов);

описание литьевой формы (тип, число гнезд, тип сопла, сечение сопла, расположение сопла по отношению к изготовляемому образцу, система обогрева или охлаждения);

вид испытуемых образцов;

характеристики литьевой машины (марка машины, рабочий объем шнека, максимальная доза впрыска, вид управления);

технологический режим литья под давлением;

прочие характеристики (масса отливок плюс масса литника и разводящих литников, количество изготовленных образцов, количество образцов, пригодных для испытания, непригодных для испытания и исключенных при отборе);

обозначение стандарта или технических условий на термопласт и настоящего стандарта.

2. Изготовление образцов методом прямого прессования

2.1. Аппаратура

2.1.1. Пресс, создающий постоянное давление, предусмотренное в нормативно-технической документации на материал.

Пресс должен обеспечивать регулирование и контроль параметров:

давления на материал во время прессования образцов с погрешностью не более 10%;

температуры пресс-формы (при отсутствии обогревательно-охлаждающей системы у пресс-формы) прибором класса 0, 5;

продолжительности цикла прессования и его основных стадий.

2.1.2. Пресс-форма, обеспечивающая получение заготовок или образцов, типов и размеров, предусмотренных в нормативно-технической документации на материал и методы испытаний.

Загрузочная камера пресс-формы должна иметь размеры, позволяющие загружать материал в один прием. Давление прессования должно быть направлено перпендикулярно широкой плоскости образца, если в нормативно-технической документации на материал нет иных указаний.

Пресс-форма должна равномерно нагреваться и охлаждаться. При этом разница между температурами любых точек оформляющей поверхности не должна превышать +-3°С от заданной температуры. Тип обогрева может быть электрическим или жидкостным. Обогрев может осуществляться также паром высокого давления. Плиты пресса и пресс-формы могут охлаждаться циркуляцией холодной воды в системе каналов.

В обеих половинах пресс-формы должны быть предусмотрены на расстоянии 2 - 3 мм от оформляющей поверхности отверстия для приборов контроля температуры.

Поверхность оформляющей полости матрицы и пуансона должна быть отполирована и иметь параметры шероховатости R_альфа 0, 160 мкм по ГОСТ 2789-73.

Поверхность оформляющей полости матрицы должна иметь маркировку, выдавливаемую на образце и указывающую сторону, которая соприкасалась с матрицей. Маркировка на образце для испытаний не должна влиять на результаты испытаний.

Для облегчения изготовления готовых образцов из формы допускается конусность стенок формы, не превышающая 2.

Для обеспечения удаления образцов с ровными плоскостями и без последующей деформации поверхности необходимо выталкивать их из пресс-формы всей нижней поверхностью матрицы. Допускается использование выталкивающих шпилек, если это не повредит рабочую поверхность образца.

2.1.3. Предварительная подготовка термопласта проводится по п. 1.2.1.

2.1.4. За температуру прессования принимают среднее арифметическое замеров температуры в обеих частях пресс-формы (пуансоне и матрице). Температура, которую показывают термометры в обеих плитах или частях пресс-формы во время изготовления образцов, не должна изменяться более чем на +-2, 5°С от установленной температуры прессования.

2.2. Основные требования к процессу прессования

2.2.1. Образцы следует изготовлять нз материалов в исходном состоянии. При необходимости кондиционирования или предварительной подготовки материалов перед прессованием условия подготовки и кондиционирования должны быть указаны в нормативно-технической документации на материал.

2.2.2. Материалы с малой насыпной плотностью, если навеску невозможно единовременно загрузить в пресс-форму, предварительно таблетируют. Условия таблетирования должны быть указаны в нормативно-технической документации на материал. Допускается для подготовки материала предварительное вальцевание при режимах, указанных в нормативно-технической документации на материал.

2.2.3. В загрузочную камеру пресс-формы загружают одинаковое по массе или объему количество материала в каждом цикле, обеспечивающее получение на образцах допусков, предусмотренных в нормативно-технической документации на материал.

2.2.4. Давление прессования измеряют соответствующим манометром, класс точности которого должен быть не ниже 1.

2.2.5. В процессе прессования образцов регулируют и измеряют температуру пресс-формы при помощи термопар.

Допускается измерение температуры другими приборами, обеспечивающими ту же точность измерения.

Измерение температуры проводят на каждой половине пресс-формы с погрешностью не более 1, 5°С, если в нормативно-технической документации на материал нет других указаний.

2.2.6. Проводят предварительное нагревание материала. Величина давления, температуры, время выдержки и допуски на них должны быть указаны в нормативно-технической документации на материал. Пресс закрывают при давлении на материал 0, 4 МПа.

2.2.7. После выдержки материала по п. 2.2.6 повышают давление до необходимой величины и начинают охлаждение. Режим повышения и поддержания давления, величина давления при прессовании, скорость охлаждения пресс-формы указывают в нормативно-технической документации на материал. Охлаждение осуществляют при постоянном давлении.

2.2.8. Во избежание образования пузырей и раковин в образцах допускается перед повышением давления подпрессовка, режим которой указывают в нормативно-технической документации на материал.

2.2.9. Для облегчения извлечения образцов и заготовок из пресс-формы допускается использовать смазки, пленки и т. д., если они не оказывают влияния на свойства прессуемого материала.

2.2.10. Для испытания отбирают образцы, изготовленные по режимам и технологии, указанным в нормативно-технической документации на материал. У образцов, отобранных для испытаний, проверяют правильность и равномерность толщины. Образцы не должны иметь вздутий, трещин, расслоений, раковин, сколов, царапин, линий холодного стыка и других дефектов.

2.2.11. Время между окончанием прессования образцов до их испытания должно быть указано в нормативно-технической документации на материал. Если такое указание отсутствует, то образцы испытывают не ранее, чем через 16 ч с момента окончания прессования.

2.3. Протокол изготовления образцов

В протоколе изготовления указывают следующие данные:

термопласт (марку, сорт, предприятие-изготовитель, дату изготовления, нормативно-техническую документацию, номер партии), вид прессуемого материала (гранулы, таблетки, листы и др);

пресс-форма (тип, размеры, гнездность, тип обогрева);

пресс (тип, модель, усилие прессования, предприятие-изготовитель);

условия прессования образцов для каждой партии материала, включая условия подготовки (условия предварительного нагревания и таблетирования, величину предварительного нагрева пресс-формы, время выдержки при предварительном нагреве, режим подпрессовки), условия прессования (режиму увеличения давления и величину давления прессования, скорость охлаждения, продолжительность стадий прессования) и другие сведения, влияющие на качество образцов (включая применение смазок, прокладочных пленок и др.);

дата изготовления образцов;

обозначение настоящего стандарта).

Приложение

Справочное

Цикл литья под давлением

Термины и определения

![]() — Все документы — ГОСТы — ГОСТ 12019-66 (20.12.1986) ПЛАСТМАССЫ. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ ИЗ ТЕРМОПЛАСТОВ. ОБЩИЕ ТРЕБОВАНИЯ

— Все документы — ГОСТы — ГОСТ 12019-66 (20.12.1986) ПЛАСТМАССЫ. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ ИЗ ТЕРМОПЛАСТОВ. ОБЩИЕ ТРЕБОВАНИЯ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов