Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2013 г. N 475-ст

Межгосударственный стандарт ГОСТ 15612-2013

"ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ"

Products from wood and wood materials. Methods for determination of roughness parameters

Дата введения - 1 января 2014 г.

Взамен ГОСТ 15612-85

1 Область применения

Настоящий стандарт распространяется на древесину и продукцию из древесины (пиломатериалы, шпон, фанеру, древесно-стружечные и древесно-волокнистые плиты и изделия из них), не имеющих защитно-декоративных покрытий, и устанавливает методы определения параметров шероховатости поверхности Rmmax, Rm, Rz, Rp, Rk, Rv, Ra и Sm по ГОСТ 7016, а также метод контроля шероховатости поверхности изделий по образцам шероховатости.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7016-2013 Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

ГОСТ 19300-86 Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены термины по ГОСТ 25142 "Шероховатость поверхности. Термины и определения" и ГОСТ 7016 "Изделия из древесины и древесных материалов. Параметры шероховатости поверхности".

4 Метод определения высотного параметра Rmmax

4.1 Приборы

Индикаторные глубиномеры, позволяющие выполнить измерения неровностей высотой до 1600 мкм, приведенные в приложении А.

4.2 Подготовка к измерениям

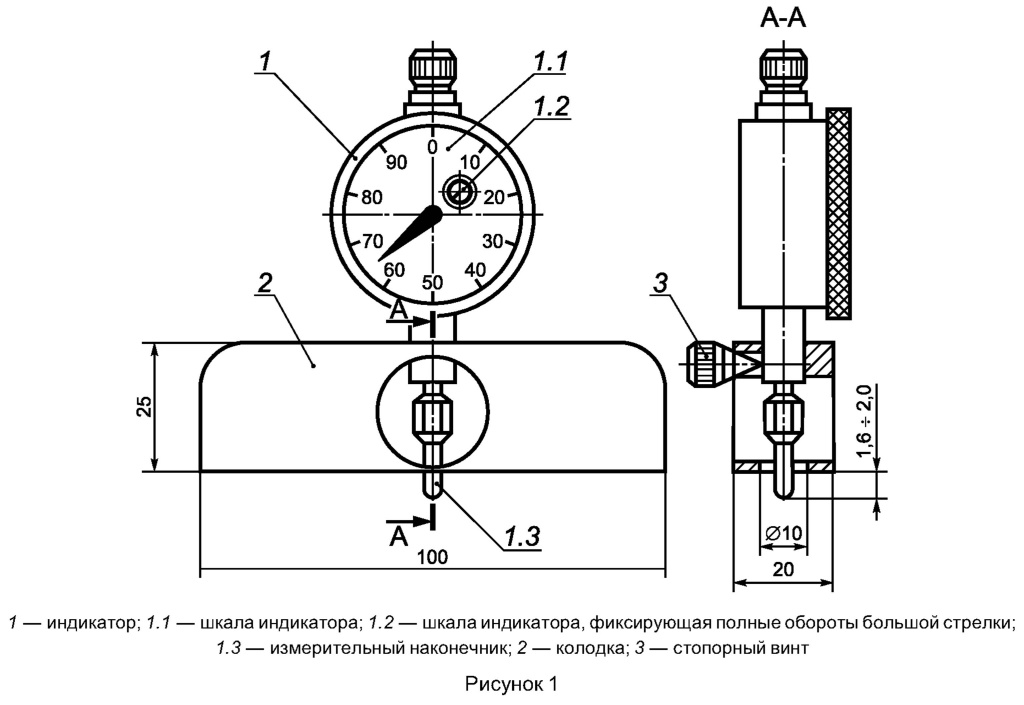

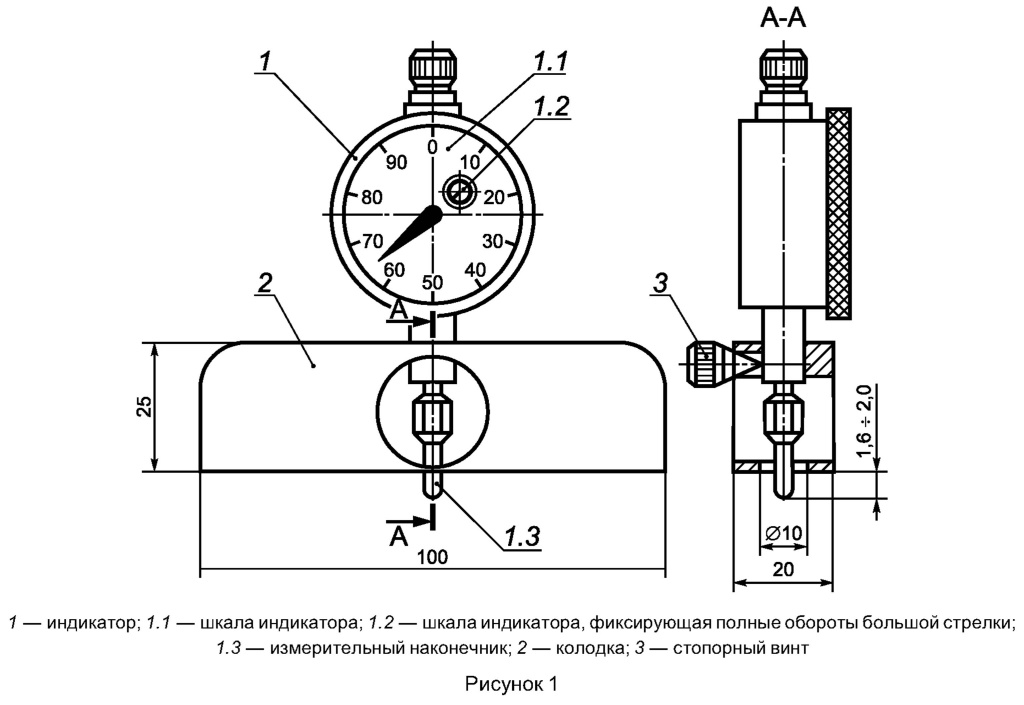

4.2.1 При применении индикаторного глубиномера индикатор часового типа закрепляют в колодке стопорным винтом так, чтобы измерительный наконечник выступал над опорной плоскостью колодки на величину хода, равную от 1,6 до 2,0 мм (рисунок 1).

4.2.2 В результате визуального осмотра на контролируемой поверхности выбирают не менее пяти крупных неровностей.

4.2.3 Направление измерений на контролируемой поверхности выбирают из условия получения максимального значения высоты неровности.

4.2.4 Индикаторный глубиномер должен опираться на контролируемую поверхность только собственной массой.

4.3 Проведение измерений

4.3.1 Устанавливают индикаторный глубиномер на контролируемую поверхность так, чтобы измерительный наконечник индикатора касался низшей точки впадины измеряемой неровности. Поворачивая шкалу индикатора (1.1), совмещают нулевое деление шкалы индикатора со стрелкой. Фиксируется количество полных оборотов по шкале (1.2), которое принимают за начало отсчета.

4.3.2 Индикаторный глубиномер смещают на контролируемой поверхности так, чтобы измерительный наконечник плавно поднялся до высшей точки выступа измеряемой неровности. Фиксируют значение показания индикатора по шкале (1.1) и количество полных оборотов по шкале (1.2).

4.3.3 Расстояние от низшей точки впадины до высшей точки выступа i-й наибольшей неровности Hmaxi, мкм, определяется по формуле:

, (1)

где t - цена деления шкалы индикатора, мм;

А - отсчет по шкале индикатора (1.1);

B1 - количество полных оборотов, принятое за начало отсчета (по впадине);

B2 - количество полных оборотов стрелки шкалы индикатора (1.1), фиксируемое по шкале (1.2) (по выступу).

4.3.4 Результаты измерений записывают в журнал, приведенный в приложении Б.

4.4 Обработка результатов

4.4.1 Параметр шероховатости Rmmax, мкм, вычисляют по формуле

, (2)

где Hmaxi - расстояние от низшей точки впадины до высшей точки выступа i-й наибольшей неровности, мкм;

n - число неровностей.

5 Метод определения высотных параметров Rm, Rz, Rp, Rk, Rv, Ra и шагового параметра Sm

5.1 Аппаратура

5.1.1 Профилометры и профилографы-профилометры по ГОСТ 19300 (приложение В).

5.1.2 Сосуд для выдерживания образцов в воде.

5.1.3 Термометр лабораторный ТЛ-5 N 2 по ГОСТ 28498.

5.2 Подготовка к измерениям

5.2.1 Отбор образцов проводят в соответствии с нормативно-технической документацией на конкретную продукцию.

5.2.2 Размеры образцов щитовых деталей должны быть не более 200х100 мм, длина образцов брусковых деталей - не более 200 мм.

Примечание - При использовании накладных приборов контролируемые детали по своему максимальному размеру не ограничены, а их минимальные размеры зависят от опорных площадок приборов.

5.2.3 Количество образцов, вырезаемых из одной детали, должно быть не менее пяти (при этом длинная сторона образца должна быть перпендикулярна направлению следов обработки).

5.2.4 В случае, когда в нормативно-технической документации на конкретные изделия установлено требование к вымачиванию перед измерением, образцы выдерживают в жидкости в течение двух часов при температуре (20±2) °C, поместив в сосуд свободно плавающими, испытуемой поверхностью вниз.

5.2.5 Количество участков измерения, равных базовой длине, на одном образце должно быть при определении параметра Rm - 10 шт., параметров Rz, Rp, Rk, Rv, Ra и Sm - 5 шт.

5.2.6 Расположение участков измерения на контролируемой поверхности должно быть равномерным, но не ближе 3 мм друг от друга и от края образца.

5.2.7 Направление измерения параметров шероховатости должно выбираться таким, чтобы фиксировались наибольшие неровности.

Для поверхностей, на которых не наблюдаются явно направленные следы обработки, измерения проводят в произвольном направлении.

5.3 Проведение измерений

5.3.1 Измерения проводят на образцах в сухом состоянии или подготовленных в соответствии с 4.2.4.

На выдержанных в жидкости образцах измерения проводят не позднее чем через 15 мин после изъятия их из сосуда.

5.3.2 Подлежащий контролю образец размещают на предметном столике или под накладной головкой профилометра так, чтобы направление измерения соответствовало заданному (см. 4.2.7).

5.3.3 Датчик устанавливают на контролируемой поверхности образца в соответствии с инструкцией по эксплуатации на конкретный прибор.

5.3.4 Числовое значение базовой длины выбирают по ГОСТ 7016.

5.3.5 Измерение значений параметров шероховатости поверхности осуществляют в соответствии с инструкцией по эксплуатации на конкретный прибор.

5.3.6 Значения параметров шероховатости записывают в журнал (приложение Г).

5.4 Обработка результатов

5.4.1 Определяются средние значения высотных параметров шероховатости Ri в микронах на контролируемой поверхности каждого образца.

Определяются средние значения высотных параметров шероховатости R в микронах на контролируемой поверхности по формуле

, (3)

где m - количество образцов;

Ri - среднее значение высотного параметра шероховатости на i-м образце, мкм.

5.4.2 Средние значения параметров шероховатости на контролируемой поверхности каждого образца Smi, мм.

Среднее значение параметра шероховатости на контролируемой поверхности Sm, мм, определяют по формуле

, (4)

где m - количество образцов;

Smi - среднее значение параметра шероховатости на i-м образце, мкм.

6 Метод оценки кинематической волнистости

6.1 Средства измерения

Линейка измерительная металлическая по ГОСТ 427 и штангенциркуль ШЦ-1-125-0,1 по ГОСТ 166.

6.2 Подготовка к измерениям

Диаметр фрезы, формирующий поверхность в процессе обработки, измеряют с помощью штангенциркуля. Радиус окружности (r), описываемой лезвием ножа, будет равен половине диаметра фрезы.

6.3 Проведение измерений

6.3.1 На образце выбирают не менее трех участков длиной от 100 до 150 мм каждый, перпендикулярно следам обработки.

6.3.2 Визуально определяют суммарное количество волн (ki) на каждом из контролируемых участков.

6.4 Обработка результатов

6.4.1 Длину волны на контролируемом участке li, мм, вычисляют по формуле

, (5)

где ki - суммарное количество волн на i-м контролируемом участке;

Li - длина i-го контролируемого участка (100-150 мм).

6.4.2 Среднюю длину волны на образце l, мм, вычисляют по формуле

, (6)

где n - количество контролируемых участков.

6.4.3 Rmmax, мкм, приближенно определяют по формуле

, (7)

где r - радиус окружности, описываемой лезвием ножа, мм.

6.4.4 Результаты измерений записывают в журнал, приведенный в приложении Д.

7 Метод контроля по образцам шероховатости

7.1 Образцы шероховатости применяют для контроля шероховатости поверхности деталей той же формы, породы древесины, обработанных тем же методом.

7.2 Контроль осуществляют путем визуального сравнения шероховатой поверхности обработанной детали с поверхностью образца шероховатости.

7.3 Для сравнения контролируемую деталь и образец шероховатости располагают так, чтобы их поверхности были равномерно освещены рассеянным светом. При комбинированном освещении общая освещенность деталей должна быть не менее 750 лк.

7.4 Детали и образцы шероховатости должны располагаться между контролером и источником света.

7.5 Сравнение шероховатости поверхностей детали и образца шероховатости осуществляют так, чтобы угол между направлением визирования и перпендикуляром к поверхности был не менее 60°.

7.6 Образцы шероховатости должны иметь шероховатость поверхности в соответствии с нормативно-технической документацией на данный вид продукции.

7.7 Образцы шероховатости должны иметь размеры поверхности 300х200 мм. Длина образцов шероховатости в виде брусков - 300 мм. Допускаемые отклонения размеров образцов не должны превышать (±3 мм).

7.8 Проверка шероховатости поверхности образцов шероховатости должна производиться в специализированных лабораториях, аттестованных для проведения подобного вида работ, а также самими предприятиями по одному или нескольким параметрам по ГОСТ 7016.

7.9 Образцы шероховатости необходимо снабжать ярлыком, на котором указывают:

- вид обработки, назначение изделия и породу древесины;

- значение параметра шероховатости с указанием отклонений;

- дату утверждения и срок действия;

- подпись лица, утверждающего образец;

- подписи руководителей технического контроля и лица, проводившего измерения.

Размеры ярлыка не должны превышать 100х70 мм.

7.10 Срок действия образцов шероховатости устанавливает руководитель технического контроля. Проверку образцов шероховатости выполняют не реже одного раза в год.

7.11 На предприятии должно быть не менее двух комплектов образцов шероховатости. Первый комплект находится непосредственно на рабочем месте. Второй комплект образцов шероховатости является контрольным при возникновении различий в оценке обработанных деталей. Контрольные образцы хранят в помещении, исключающем попадание производственной пыли, при нормальных условиях воздушной среды.

Приложение А

(справочное)

Приборы, рекомендуемые для определения параметра шероховатости Rmmax

Таблица А.1

|

Рекомендуемый прибор

|

Высота неровностей Hmaxi, мкм

|

Неровность поверхности, для измерения которой рекомендуется применение прибора

|

|

Индикатор часового типа ИЧ-10 с колодкой

|

500-1600

|

Риски обработки в виде поперечных и продольных неровностей после пиления, торцевого фрезерования, лущения и строгания;

структурные неровности на поверхности плит с ориентированным расположением стружки

|

Приложение Б

(рекомендуемое)

Форма журнала

записи результатов измерений по определению параметра шероховатости Rmmax индикаторным глубиномером

Материал ________________________________________________________________

Порода древесины ________________________________________________________

Вид обработки ___________________________________________________________

Доминирующий вид неровностей ____________________________________________

Прибор(марка) ___________________________________________________________

Цена деления индикатора _____________________________________________, мм

|

Номер измерения

|

Показание индикатора

|

Значение Hmaxi, мкм

|

Примечание

|

|

Количество полных оборотов (по впадине) B1

|

Отсчет по шкале индикатора А

|

Количество полных оборотов (по выступу) B2

|

|

|

|

|

|

|

|

Значение параметра шероховатости Rmmax _________________________ мкм на контролируемой поверхности

"___" _____________________ 20___ г. ______________________

подпись

Приложение В

(справочное)

Тип прибора профильного типа для определения параметров шероховатости, модель, завод-изготовитель, контролируемые параметры шероховатости и диапазон измерений параметров

Таблица В.1

|

Тип прибора, модель, завод-изготовитель

|

Контролируемый параметр шероховатости

|

Диапазон измерений параметров

|

|

Профилометр 130 (ОАО "Завод Протон-МИЭТ") и другие

|

Rm, Rz, Rp, Rk, Rv, Ra, Sm

|

Rz и Rm: 2,5-500 мкм

Rp, Rk, Rv: 2,5-500 мкм

Ra: 0,50-50 мкм

Sm: 0,025-1,6 мм

|

|

Профилограф-профилометр АБРИС-ПМ7 (ООО "Абрис") и другие

|

Rm, Rz, Ra, Sm

|

Rz и Rm: 2,5-50 мкм

Ra: 0,50-12,5 мкм

Sm: 0,025-0,25 мм

|

Приложение Г

(рекомендуемое)

Форма журнала записи результатов измерений по определению параметров шероховатости с помощью профилометра

Вид изделия _____________________________________________________________

Материал ________________________________________________________________

Порода древесины ________________________________________________________

Вид обработки ___________________________________________________________

Прибор(марка) ___________________________________________________________

|

Номер участка измерения

|

Направление измерения по отношению к направлению следов обработки

|

Базовая длина, мм

|

Параметр шероховатости и его значение на участке

|

|

Высотный, мкм

|

Шаговый, мм

|

|

Rm

|

Rz

|

Rp

|

Rk

|

Rv

|

Ra

|

Sm

|

|

|

|

|

|

|

|

|

|

|

|

Среднее значение параметра шероховатости на контролируемой поверхности

Rm ___________ мкм;

Rz ___________ мкм;

Rp ___________ мкм;

Rk ___________ мкм;

Rv ___________ мкм;

Ra ___________ мкм;

Sm ___________ мм

"___" _____________________ 20___ г. ______________________

подпись

Приложение Д

(рекомендуемое)

Форма журнала

записи результатов измерений по определению параметра шероховатости Rmmax для кинематической волнистости

Вид изделия _____________________________________________________________

Порода древесины ________________________________________________________

Скорость подачи __________________________________________________, м/мин

Число оборотов _________________________________________________, мин(-1)

Диаметр фрезы _______________________________________________________, мм

|

Номер участка

|

Длина контролируемого участка Li, мм

|

Суммарное количество волн на контролируемом участке ki

|

Длина волны на контролируемом участке li, мм

|

Примечание

|

|

|

|

|

|

|

Среднее значение длины волны на образце l _________________, мм

Значение параметра шероховатости Rmmax ___________________, мкм, на контролируемой поверхности

"___" _____________________ 20___ г. ______________________

подпись

![]() — Все документы — ГОСТы — ГОСТ 15612-2013 ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

— Все документы — ГОСТы — ГОСТ 15612-2013 ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

, (2)

, (2) , (3)

, (3) , (4)

, (4) , (5)

, (5) , (6)

, (6) , (7)

, (7)