![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.031-2013 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ЗОЛЫ-УНОСА И ЗОЛОШЛАКОВЫХ СМЕСЕЙ ОТ СЖИГАНИЯ УГЛЯ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.031-2013 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ЗОЛЫ-УНОСА И ЗОЛОШЛАКОВЫХ СМЕСЕЙ ОТ СЖИГАНИЯ УГЛЯ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

ОДМ 218.2.031-2013 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ЗОЛЫ-УНОСА И ЗОЛОШЛАКОВЫХ СМЕСЕЙ ОТ СЖИГАНИЯ УГЛЯ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

Добавил:

Дата: [15.05.2017]

ОДМ 218.2.031-2013 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ЗОЛЫ-УНОСА И ЗОЛОШЛАКОВЫХ СМЕСЕЙ ОТ СЖИГАНИЯ УГЛЯ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" и обеспечения дорожных организаций методическими рекомендациями по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с 29.04.2013 ОДМ 218.2.031-2013 "Методические рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве" (далее - ОДМ 218.2.031-2013).

2. Управлению научно-технических исследований и информационного обеспечения (В.А. Попов) в установленном порядке обеспечить издание ОДМ 218.2.031-2013 и направить его в подразделения и организации, указанные в пункте 1 настоящего распоряжения.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя Н.В. Быстрова.

|

Руководитель

|

Р.В. Старовойт |

Отраслевой дорожный методический документ ОДМ-218.2.031-2013

Взамен ВСН 185-75

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее - методический документ) содержит рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях при строительстве, реконструкции, ремонтах земляного полотна и дорожных одежд автомобильных дорог общего пользования.

Методический документ может быть использован при строительстве, реконструкции и ремонте автомобильных дорог промышленных и сельскохозяйственных предприятий, городских дорог.

1.2 Положения настоящего методического документа предназначены для применения организациями, выполняющими работы по проектированию и строительству автомобильных дорог.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ Р 1.5-2004 Стандартизация в Российской Федерации. Правила построения, изложения, оформления и обозначения

ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10060.1-95 Бетоны. Базовый метод определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 11022-95 Топливо твёрдое минеральное. Методы определения зольности

ГОСТ 12536-79 Грунты. Методы лабораторного определения гранулометрического (зернового) и микроагрегатного состава

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия

ГОСТ 22733-2002 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 23227-78 Угли бурые, каменные, антрацит, горючие сланцы и торф. Метод определения свободного оксида кальция в золе

ГОСТ 23558-94 Смеси щебёночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 25328-82 Цемент для строительных растворов. Технические условия

ГОСТ 25584-90 Грунты. Методы лабораторного определения коэффициента фильтрации

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25951-83 Плёнка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 28622-90 Грунты. Метод лабораторного определения степени пучинистости

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30491-97 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

Примечание - При пользовании настоящим документом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменён), то при пользовании настоящим документом следует руководствоваться заменённым (изменённым) документом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем методическом документе применены следующие термины с соответствующими определениями

3.1 активная минеральная добавка к цементу (извести): Тонкодисперсная минеральная добавка к цементу (извести), которая в исходном или измельченном состоянии обладает гидравлическими или пуццоланическими свойствами.

3.2 гранулометрическая добавка: Минеральная добавка для корректировки гранулометрического (зернового) или микроагрегатного состава техногенных грунтов или каменных материалов (смесей), укреплённых или неукреплённых вяжущим.

3.3 зола-унос (ЗУ): Тонкодисперсный материал, размером менее 0, 315 мм, образующийся из минеральной части твёрдого топлива, сжигаемого в пылевидном состоянии, и улавливаемый золоулавливающими устройствами из дымовых газов тепловых электростанций.

3.4 золоминеральная смесь (ЗМС): Рационально подобранная смесь, получаемая смешением минеральных материалов (щебня, песка, отсева дробления, песчано-щебёночных, песчано-гравийных смесей, грунта) с золой-уноса или золошлаковой смесью, со строительной известью и (или) цементом (другими минеральными вяжущими), водой и специальными добавками (или без них).

3.5 золоминеральный материал (ЗММ): Искусственный материал из уплотнённой золоминеральной смеси, отвечающий нормируемым показателям качества в проектные сроки твердения.

3.6 золоотвал: Место для складирования золы-уноса и шлака в виде золошлаковой смеси.

3.7 золошлаки: Продукты (зола-унос, шлак топливный, золошлаковая смесь) комплексного термического преобразования горных пород и сжигания твёрдого топлива.

3.8 золошлаковая смесь (ЗШС): Полидисперсная смесь из золы-уноса и шлака топливного, образующаяся при их совместном удалении на тепловых электростанциях.

3.9 шлак топливный (ШлТ): Грубодисперсный материал размером от 0, 315 мм и более, образующийся из минеральной части твёрдого топлива, агрегирующийся в топочном пространстве котлоагрегатов, и удаляемый снизу топки.

4 Классификация золошлаков

4.1 Состав и свойства золошлаков зависят от состава минеральной части топлива, его теплотворной способности, режима сжигания, способа улавливания и удаления, места отбора золошлаков в улавливающих установках или в золоотвале.

4.2 Золошлаки по виду сжигаемого угля подразделяют на:

- антрацитовые, образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля (АУ);

- каменноугольные, образующиеся при сжигании каменного, кроме тощего угля (КУ);

- буроугольные, образующиеся при сжигании бурого угля (БУ).

4.3 По химическому составу золошлаки делятся на высококальциевые и низкокальциевые (таблица 1).

4.4 По содержанию горючих (потеря массы при прокаливании - п.п.п.) золошлаки подразделяют в соответствии с требованиями, указанными в таблице 2.

Таблица 1

|

Вид |

Разновидность |

Содержание элементов, % по массе, в расчёте на оксиды | |||

|

CaO + MqO |

SiO2+Al2O3 |

F2O3+FeO+R2O |

SO3 | ||

|

I Высококальциевые |

Высокосульфатные (I-А) |

не менее 20 |

- |

- |

не менее 5 |

|

Низкосульфатные (I-Б) |

менее 5 | ||||

|

II Низкокальциевые |

Кислые (II-А) |

менее 20 |

не более 70 |

не менее 10 |

- |

|

Сверхкислые (II-Б) |

более 70 |

менее 10 | |||

Таблица 2

|

Наименование показателя |

Величина потерь при прокаливании золошлака (п.п.п.), % по массе, по виду сжигаемого угля | ||

|

антрацитовый |

каменноугольный |

буроугольный | |

|

Низкое содержание горючих (НГор) |

меньше 7 |

меньше 5 |

меньше 3 |

|

Среднее содержание горючих (СГор) |

от 7 до 15 |

от 5 до 10 |

от 3 до 7 |

|

Высокое содержание горючих (ВГор) |

более 15 |

более 10 |

более 7 |

4.5 По способу улавливания, удаления и месту отбора золошлаки подразделяются на золу-унос, шлак топливный и золошлаковую смесь.

4.5.1 В зависимости от типа золоулавливающих устройств зола-унос может улавливаться во влажном (ЗУВл) или сухом состоянии (ЗУСух).

По технологическим причинам ЗУВл потребителю не поставляется, а ЗУСух отгружают потребителю с помощью специальных золоотборных систем.

Зола-унос различается по степени дисперсности (таблица 3).

Таблица 3

|

Степень дисперсности |

Величина удельной поверхности (по воздухопроницаемости), м2/кг |

Остаток на сите N 008, % по массе, не более |

|

Низкодисперсная (Нд) |

менее 150 |

30 |

|

Среднедисперсная (Сд) |

от 150 до 300 |

20 |

|

Высокодисперсная (Вд) |

более 300 |

15 |

4.5.2 Шлак топливный может удаляться снизу котлоагрегатов в виде твёрдых пористых агрегатов или жидкого расплава, который гранулируется при охлаждении в воде. По средней плотности шлак разделяют на плотный (со средней плотностью зёрен свыше 2, 0 г/см3), образующийся в топках котлоагрегатов с жидким шлакоудалением (Пл), пористый (со средней плотностью зёрен до 2, 0 г/см3), образующийся в топках котлоагрегатов с твёрдым шлакоудалением (По).

4.5.3 Золошлаковые смеси, образующиеся при совместном удалении золы-уноса и топливного шлака в виде пульпы в золоотвал, по виду шлаковой составляющей подразделяются на смеси с плотным шлаком и с пористым шлаком (См. п. 4.5.2).

4.5.4 Золошлаковые смеси в зависимости от зернового состава подразделяют на типы: крупнозернистые, среднезернистые и мелкозернистые в соответствии с требованиями, указанными в таблице 4.

Таблица 4

|

Наименование показателя |

Значение показателя для различных типов золошлаковых смесей | ||

|

крупнозернистая (К) |

среднезернистая (С) |

мелкозернистая (М) | |

|

Максимальный размер зёрен шлака, мм, не более |

40 |

20 |

5 |

|

Содержание шлаковой составляющей в ЗШС, % по массе |

от 50 до 90 |

от 10 до 50 |

от 0 до 10 |

|

Содержание шлакового щебня в шлаковой составляющей, % по массе |

св. 20 |

до 20 |

- |

|

Примечание - в ЗШС различных типов содержание зёрен шлака, превышающих максимальный размер зёрен, должно быть не более 10% по массе. | |||

4.5.5 К шлаковой составляющей в ЗШС относят шлаковый щебень (частицы размером свыше 5 мм) и шлаковый песок (частицы от 0, 315 до 5 мм).

5 Технические характеристики и рекомендуемые требования к золошлакам

5.1 Общие требования

5.1.1 Удельная эффективная активность ЕРН (Аэфф) природных радионуклидов для всех видов золошлаков не должна превышать требований ГОСТ 30108 и НРБ-99/2009 [1].

Как правило, золошлаки относятся к первому классу по удельной эффективной активности ЕРН (Аэфф) природных радионуклидов, поэтому они могут применяться без ограничений во всех дорожных конструкциях [36].

5.1.2 По Федеральному закону от 24.06.1998 N 89-ФЗ "Об отходах производства и потребления" [2] по степени негативного воздействия на окружающую среду золошлаки должны относиться к пятому классу - "практически неопасные отходы". В противном случае их применение должно сопровождаться внедрением специальных мероприятий, предусмотренных ФЗ и [35].

5.1.3 Золошлаки не должны содержать посторонних загрязняющих включений (строительного мусора, грунта, древесных остатков и др.).

5.2 Технические характеристики и рекомендуемые требования к золошлаковой смеси, применяемой для сооружения земляного полотна

5.2.1 Для сооружения насыпей земляного полотна пригодны все типы ЗШС по зерновому составу (см. п. 4.5.4) с величиной потерь при прокаливании, соответствующей низкому и среднему содержанию горючих (см. таблицу 2), удовлетворяющие требованиям подраздела 5.1 настоящего документа.

5.2.2 Основным критерием оценки пригодности ЗШС для сооружения земляного полотна следует считать степень морозной пучинистости по ГОСТ 25100. Поэтому пригодность золошлаковой смеси устанавливают по величине относительной деформации морозного пучения при промерзании (по методике ГОСТ 28622), в соответствии с классификацией, представленной в таблице 5.

Таблица 5

|

Группа по степени пучинистости |

Разновидность грунтов |

Относительная деформация пучения εfn, д. е. |

|

I |

Практически непучинистый |

менее 0, 01 |

|

II |

Слабо пучинистый |

от 0, 01 до 0, 035 включ. |

|

III |

Среднепучинистый |

от 0, 036 до 0, 07 включ. |

|

IV и V |

Сильнопучинистый и чрезмерно пучинистый |

более 0, 07 |

|

Примечания 1 Допускается применять классификацию грунтов по степени пучинистости по таблице 6 СНиП 2.05.02-85* [3] до завершения времени действия этого документа. 2 Не допускается назначать группу по степени пучинистости только на основании данных по гранулометрическому составу ЗШС. | ||

5.2.3 ЗШС, величина относительной деформации морозного пучения которой не превышает 0, 035, применяют для возведения насыпей земляного полотна без ограничений.

5.2.4 ЗШС с величиной относительной деформации морозного пучения от 0, 036 до 0, 07 разрешается применять для отсыпки земляного полотна с обязательным осуществлением мероприятий по обеспечению устойчивости земляного полотна по [3] особенно его верхних слоёв, находящихся в зоне промерзания.

5.2.5 ЗШС с величиной относительной деформации морозного пучения больше 0, 07 для возведения верхней части (рабочего слоя) насыпей земляного полотна без укрепления не используют.

5.3 Технические характеристики и рекомендуемые требования к золошлаковой смеси, применяемой для устройства дополнительных слоёв оснований дорожных одежд

5.3.1 Для устройства дополнительных слоёв оснований дорожных одежд пригодны все типы ЗШС по зерновому составу (см. п. 4.5.4) с величиной потерь при прокаливании, соответствующей низкому содержанию горючих (см. таблицу 2), удовлетворяющие требованиям подраздела 5.1 настоящего документа. В наибольшей степени пригодна крупнозернистая (К) и среднезернистая (С) ЗШС (см. таблицу 4).

5.3.2 Основными показателями пригодности неукреплённой ЗШС для устройства дополнительных (дренирующих, морозозащитных, теплоизолирующих) слоёв дорожных одежд является степень пучинистости и коэффициент фильтрации ЗШС.

5.3.2.1 ЗШС, величина относительной деформации морозного пучения которой не превышает 0, 01 (см. таблицу 5), а величина коэффициента фильтрации не менее 1 м/сут., применяют для устройства дополнительных (дренирующих, морозозащитных, теплоизолирующих) слоёв дорожных одежд без ограничений.

5.3.2.2 ЗШС, величина относительной деформации морозного пучения которой не превышает 0, 035, а величина коэффициента фильтрации не менее 0, 2 м/сут., применяют для устройства морозозащитных и теплоизолирующих (но не дренирующих) слоёв дорожных одежд.

5.3.3 ЗШС, не удовлетворяющая требованиям п. 5.3.2, может применяться для устройства морозозащитных и теплоизолирующих (но не дренирующих) слоёв дорожных одежд только с осуществлением мероприятий по уменьшению относительной деформации морозного пучения до величины, не превышающей 0, 035 (укрепление вяжущим, гидроизоляция слоя и т.п.).

5.4 Технические характеристики и рекомендуемые требования к золошлаковой смеси при её укреплении минеральными вяжущими

5.4.1 Для строительства конструктивных слоёв дорожных одежд из ЗШС, укреплённой минеральными вяжущими, пригодны все типы ЗШС по зерновому составу (см. п. 4.5.4) с величиной потерь при прокаливании, соответствующей низкому содержанию горючих (см. таблицу 2), удовлетворяющие требованиям подраздела 5.1 настоящего документа.

5.4.2 Содержание оксида кальция СаО в ЗШС, предназначенной для укрепления цементом, должно быть не более 10% по массе. При укреплении ЗШС известью этот показатель не нормируется.

5.4.3 Содержание оксида магния MgO в ЗШС должно быть не более 5% по массе.

5.4.4 Содержание сернистых и сернокислых соединений в пересчёте на SO3 в ЗШС, предназначенной для укрепления цементом, должно быть не более 3% по массе, в том числе сульфидной серы - не более 1% по массе. При укреплении ЗШС известью этот показатель не нормируется.

5.4.5 Содержание щелочных оксидов натрия и калия в пересчёте на Na2O в ЗШС должно быть не более 3% по массе.

5.4.6 ЗШС должна соответствовать требованиям ГОСТ 23558 по зерновому составу, морозостойкости, прочности, содержанию вредных компонентов и примесей, стойкости против силикатного и железистого распадов.

5.4.7 Влажность отгружаемой ЗШС должна быть не более 15% по массе. Допускается по согласованию поставщика с потребителем поставка ЗШС с большей влажностью.

5.4.8 В случае необходимости применения ЗШС с показателями качества ниже требований, приведённых в п. 5.4.1-5.4.7, должно быть проведено их исследование в специализированных лабораториях для подтверждения возможности и технико-экономической целесообразности получения обработанных материалов и укреплённых грунтов с нормируемыми показателями качества.

5.5 Технические характеристики и рекомендуемые требования к золошлакам, применяемым при обработке материалов и укреплении грунтов минеральными вяжущими

5.5.1 Золошлаки могут применяться при обработке материалов и укреплении грунтов в качестве:

- гранулометрической добавки для корректировки состава грунтов или каменных материалов;

- самостоятельного медленнотвердеющего вяжущего (только высококальциевая зола-унос, см. таблицу 1);

- активной минеральной добавки смешанного вяжущего в сочетании с цементом или (и) известью.

5.5.2 Показатели золошлаков, применяемых при обработке материалов и укреплении грунтов, должны соответствовать общим требованиям подраздела 5.1 и требованиям, указанным в таблице 6.

5.5.3 Высококальциевая зола-унос, применяемая как самостоятельное вяжущее, должна обеспечивать равномерность изменения объёма при дополнительном испытании образцов обработкой в автоклаве.

5.5.4 Зола-унос, зольная составляющая крупнозернистой и среднезернистой ЗШС, а также мелкозернистая ЗШС (см. таблицу 4), применяемые в качестве активной минеральной добавки, должны обеспечивать в смеси с портландцементом равномерность изменения объёма при испытании образцов кипячением в воде.

Таблица 6

|

Наименование показателя |

Требования к золошлакам, применяемым | ||||

|

как гранулометрическая добавка |

как самостоятельное вяжущее |

в качестве активной минеральной добавки | |||

|

в сочетании с цементом |

в сочетании с известью | ||||

|

Содержание оксида кальция (СаО), % по массе: | |||||

|

- общее |

не более 10 |

не менее 20 |

не более 10 |

- | |

|

- в том числе свободного |

- |

не менее 8/15* |

не более 4 |

- | |

|

Удельная поверхность, м2/кг, не менее |

- |

300** | |||

|

Остаток на сите N 008, % по массе, не более: |

- |

15 | |||

|

Содержание сернистых и сернокислых соединений, % по массе, не более: | |||||

|

- в пересчёте на SO3 |

5 |

3 |

- | ||

|

- в том числе сульфидной серы |

2 |

1 |

- | ||

|

Содержание щелочных оксидов в пересчёте на Na2O, % по массе, не более: |

3 | ||||

|

Содержание оксида магния MgO, % по массе, не более |

5 | ||||

|

Потери при прокаливании, % по массе (см. таблицу 1) |

СГор, НГор |

НГор |

СГор, НГор | ||

|

Примечания * При укреплении глинистых грунтов содержание свободного оксида кальция должно составлять не менее 15%, а при укреплении несцементированных крупнообломочных и песчаных грунтов от 8% до 15%. ** По результатам испытаний допускается применять ЗУ с удельной поверхностью не менее 200 м2/кг. | |||||

5.5.5 ЗШС применяемая как гранулометрическая добавка, должна соответствовать требованиям ГОСТ 25592 по морозостойкости, прочности, содержанию вредных компонентов и примесей, стойкости против силикатного и железистого распадов.

5.5.6 Влажность отгружаемой ЗУСух не должна превышать 2% по массе. Влажность отгружаемой ЗШС не должна превышать 15% по массе. Допускается по согласованию поставщика с потребителем поставка золошлаков с большей влажностью.

5.5.7 В случае необходимости применения золошлаков с показателями качества ниже требований, приведённых в п. 5.5.1-5.5.6, должно быть проведено их исследование в специализированных лабораториях для подтверждения возможности и технико-экономической целесообразности получения обработанных материалов и укреплённых грунтов с нормируемыми показателями качества.

5.6 Технические характеристики и рекомендуемые требования к золошлакам, применяемым для асфальтобетонных и органоминеральных смесей

5.6.1 Золошлаки (зола-унос, шлак, ЗШС) могут применяться в асфальтобетонных и органоминеральных смесях по ГОСТ 9128, ГОСТ 30491 и ВСН 123-77 [4] в качестве минеральных компонентов (щебень, песок, минеральный порошок).

5.6.2 Шлаки топливные, применяемые в качестве щебня и (или) песка в асфальтобетонных и органоминеральных смесях должны удовлетворять требованиям ГОСТ 3344, а также ГОСТ 9128 или ГОСТ 30491 или ВСН 123-77 соответственно.

5.6.3 ЗШС, применяемые в качестве грунта, в органоминеральных смесях должны удовлетворять требованиям ГОСТ 30491 или ВСН 123-77 [4].

5.6.4 Качественные показатели золы-уноса, применяемой в качестве минерального порошка, должны соответствовать требованиям, предъявляемым к порошкам марки МП-2 по ГОСТ Р 52129.

5.6.5 Золошлаки, не полностью соответствующие значениям качественных показателей по ГОСТ Р 52129, рекомендуется подвергать химической и механической активации (помолу) с использованием специальных органических веществ:

- анионные ПАВ типа высших карбоновых кислот (госсиполовая смола, жировой гудрон, окисленный петролатум, синтетические жирные кислоты и др.), соответствующие установленным в нормативной документации требованиям;

- катионные ПАВ типа аминов, диаминов или их производных, соответствующие установленным в нормативной документации требованиям;

- нефтяной битум по ГОСТ 22245.

5.6.6 Возможность применения активированных золошлаков в качестве минерального порошка с показателями качества ниже требований ГОСТ Р 52129 должна быть установлена исследованиями, проведёнными в специализированных лабораториях для подтверждения возможности и технико-экономической целесообразности получения асфальтобетонных и органоминеральных смесей с нормируемыми показателями качества.

6 Рекомендуемые требования безопасности и охрана окружающей среды

6.1 Рекомендуемые требования безопасности

При работе с золошлаками, дорожно-строительными материалами и полуфабрикатами, полученными с их применением, должны соблюдаться требования безопасности, указанные в СНиП 3.06.03-85 [5], СНиП 12-03-2001 [6], Правилах [7] и соответствующих инструкциях для дорожных рабочих и машинистов.

6.2 Охрана окружающей среды

6.2.1 Применение золошлаков не должно противоречить требованиям федеральных законов "Об охране окружающей среды" N 7-ФЗ от 10.01.2002 г. [8], "О санитарно-эпидемиологическом благополучии населения" N 52-ФЗ от 30.03.1999 г. [9].

6.2.2 При использовании золы-уноса, шлака и ЗШС в дорожных конструкциях должны соблюдаться общие правила, указанные в ВСН 8-89 [10].

7 Правила приёмки

7.1 Золошлак должен контролироваться и приниматься службой технического контроля поставщика. Приёмку золошлака проводят на основе данных предварительной оценки и результатов приёмочного контроля.

Зола-унос принимается и контролируется в бункерах (силосах) на золоотборных установках ТЭС.

ЗШС принимается и контролируется в золоотвале ТЭС.

7.2 Поставщик осуществляет предварительную оценку качества золошлака путём проведения периодических испытаний.

7.3 Требования к периодическим испытаниям золы-уноса.

7.3.1 При периодических испытаниях золы-уноса определяют показатели, предусмотренные в стандарте отрасли ОСТ 34-70-542-2001 [11] (за исключением показателя "плавкость"):

- химический состав (в том числе содержание п.п.п.);

- содержание свободного оксида кальция (CaOсв);

- удельную поверхность.

Кроме показателей, предусмотренных в стандарте отрасли, определяют:

- влажность;

- содержание свободного оксида магния (MgOсв);

- содержание щелочных оксидов в пересчёте на Na2O;

- остаток на сите N 008;

- удельную эффективную активность природных радионуклидов;

- класс опасности для окружающей природной среды.

7.3.2 Периодичность испытаний золы-уноса:

- один раз в сутки - влажность, удельную поверхность, остаток на сите N 008, содержание горючих (п.п.п.);

- один раз в неделю - содержание свободных (активных) СаО и МgО, сернистых и сернокислых соединений в пересчёте на SO3;

- один раз в квартал - химический состав, содержание щелочных оксидов в пересчёте на Na2O;

- один раз в год - удельную эффективную активность природных радионуклидов, класс опасности для окружающей природной среды.

Указанные показатели должны определяться каждый раз при изменении вида угля, сжигаемого на ТЭС.

Указанная периодичность испытаний должна выполняться только при регулярном потреблении золы-уноса.

7.3.3 Для проверки качества золы-уноса отбирают одну объединённую пробу, которую составляют не менее чем из пяти точечных проб. Масса точечной пробы должна быть не менее 2 кг. Количество и порядок отбора проб, обеспечивающие их представительность, устанавливают с учётом конкретных условий работы тепловой станции. Из объединённой пробы отбирают лабораторную пробу, масса которой должна быть достаточной для проведения всех испытаний, предусмотренных настоящим документом.

7.3.4 Количество поставляемой золы-уноса определяют по массе в загружённом транспортном средстве.

7.4 Требования к периодическим испытаниям ЗШС.

7.4.1 При периодических испытаниях ЗШС определяют показатели:

- химический состав (в том числе содержание п.п.п.);

- зерновой состав;

- влажность;

- насыпную плотность;

- удельную эффективную активность природных радионуклидов;

- класс опасности для окружающей природной среды.

7.4.2 Периодичность испытаний ЗШС:

- один раз в сутки - влажность, насыпную плотность, зерновой состав;

- один раз в неделю - содержание горючих (п.п.п.);

- один раз в квартал - химический состав;

- один раз в год - удельную эффективную активность природных радионуклидов, класс опасности для окружающей природной среды.

Указанная периодичность испытаний должна выполняться только при регулярном потреблении ЗШС с учётом конкретных условий работы тепловой станции и объёма золоотвала.

В случае разовой поставки данные по испытаниям должны быть получены не позднее сроков, указанных для периодических испытаний.

7.4.3 Для предварительной оценки качества ЗШС в золоотвале поставщик производит отбор и испытания проб. Для этого выполняют следующие работы:

- составляют план разбивки золоотвала на квадраты со стороной 100 м;

- в середине каждого участка закладывают шурфы или бурят скважины на глубину предполагаемой разработки отвала;

- отбирают частные пробы в количестве 5 кг, начиная с глубины 0, 5 м от поверхности отвала, и далее через 1, 0 м по высоте шурфа (скважины) (если при проходе обнаружены слои явно отличающиеся по внешним признакам от основной массы, отбор проб производят от каждого такого слоя);

- смешивают частные пробы в объёмном отношении пропорционально толщине слоёв;

- определяют показатели свойств ЗШС, предусмотренные в настоящем документе, с привязкой результатов испытаний к месту отбора проб в золоотвале.

Пробы ЗШС для испытаний должны поступать в полиэтиленовых мешках или заменяющей их таре.

7.4.4 На основе результатов предварительной оценки качества ЗШС на участки, предназначенные для разработки, поставщиком должны быть составлены карты обследования золоотвала и технические паспорта.

7.4.5 Более детальное обследование золоотвала производится в период выполнения проектных работ в соответствии с требованиями и рекомендациями СНиП 11-02-96 [12], СП 11-109-98 [13], ВСН 182-91 [14].

7.4.6 Количество поставляемой ЗШС определяют по массе в пересчёте на сухое вещество.

7.4.7 В процессе разработки золоотвала проводят испытания точечных проб через равные промежутки времени из потока материала при загрузке транспортных средств. Массу точечной пробы принимают в зависимости от наибольшей крупности материала, но не менее, кг:

- 1, 5 - при верхнем номинальном размере зёрен до 5 мм;

- 2, 5 - при верхнем номинальном размере зёрен до 20 мм;

- 5, 0 - при верхнем номинальном размере зёрен до 40 мм.

Число точечных проб от партии должно быть не менее 10.

Точечные пробы объединяют и получают объединённую пробу, из которой путём последовательного квартования образуют лабораторную пробу, масса которой должна быть достаточной для определения всех показателей качества смеси.

7.5 Порядок проведения приёмочного контроля золошлака определяется в договоре между поставщиком и потребителем. Допускается по согласованию поставщика с потребителем определять дополнительные показатели качества золы-уноса сверх установленных в п. 7.3.1, а ЗШС - сверх установленных в п. 7.4.1.

7.6 Потребитель должен проводить входной контроль качества золошлака, применяя при этом порядок отбора и подготовки проб в соответствии с требованиями ГОСТ 30515.

7.7 В случае, когда разработку золоотвала проводит специализированная организация потребителя, допускается проводить испытания ЗШС только лабораторией предприятия-потребителя.

7.8 Предприятие-поставщик сопровождает каждую партию золошлака документом о качестве.

Партией считают количество золошлака одного типа, одновременно отгружаемое одному потребителю в одном железнодорожном составе или одном судне. При отгрузке автомобильным транспортом партией считают количество золошлака одного типа, отгружаемое одному потребителю в течение суток.

В документе о качестве указывают:

- обозначение золошлака в соответствии с п.п. 9.1.1 или 9.2.1;

- наименование и адрес предприятия-поставщика;

- наименование и адрес потребителя;

- номер и дату выдачи документа;

- номер партии и количество золошлака;

- номер транспортных средств и номера накладных;

- показатели качества золошлака в соответствии с настоящим документом (набор показателей должен соответствовать предназначению золошлака).

8 Методы контроля

8.1 Химический анализ золошлаков и содержание сульфидной серы определяют по ГОСТ 8269.1.

8.2 Содержание свободного оксида кальция определяют по ГОСТ 23227.

8.3 Содержание свободного оксида магния определяют по ГОСТ 5382.

8.4 Потерю массы при прокаливании (п.п.п.) определяют по ГОСТ 8269.1 или ГОСТ 11022.

8.5 Влажность и зерновой состав ЗШС определяют по ГОСТ 8735 или ГОСТ 12536.

8.6 Удельную поверхность и остаток на сите N 008 определяют по ГОСТ 310.2.

8.7 Насыпную плотность определяют по ГОСТ 9758.

8.8 Удельную эффективную активность природных радионуклидов определяют по ГОСТ 30108.

8.9 Степень морозной пучинистости ЗШС определяют по ГОСТ 25100 и ГОСТ 28622.

8.10 Коэффициент фильтрации ЗШС определяют по ГОСТ 25584.

8.11 Равномерность изменения объёма минеральных вяжущих с золой-уноса, зольной составляющей ЗШС определяют по ГОСТ 310.3 методом кипячения в воде, а высококальциевой золы-уноса - по ГОСТ 310.3 с дополнительным испытанием в автоклаве.

8.12 Показатели свойств золошлаков, применяемых в качестве минерального порошка, определяют по ГОСТ Р 52129.

8.13 Класс опасности для окружающей природной среды по [35].

9 Отгрузка, транспортирование и хранение

9.1 Отгрузка, транспортирование и хранение золы-уноса

9.1.1 Зола-унос, отгружаемая потребителю, должна иметь маркировку, учитывающую все виды и разновидности классификационных признаков по п. 4 настоящего документа, например:

- ЗУСух.БУ.I-Б.НГор.Сд. По ОДМ 218.5.__-2012 (или по утверждённому СТО) - зола-унос сухого улавливания, буроугольная, высококальциевая, низкосульфатная, с низким содержанием горючих, среднедисперсная.

9.1.2 Зола-унос отгружается потребителю в сухом виде из специальных силосов (бункеров) золоотборных установок на ТЭЦ.

9.1.3 Золу-унос без упаковки транспортируют в автоцементовозах (золовозах), а также в специализированных вагонах-цементовозах, хопперах, судах в соответствии с Правилами перевозки грузов соответствующими видами транспорта.

9.1.4 Золу-унос в упаковке транспортируют в универсальных транспортных средствах (крытых вагонах, автомобилях и судах) транспортными пакетами, в контейнерах или поштучно (мешками).

9.1.5 Транспортирование золы-уноса пакетами в термоусадочной плёнке железнодорожным транспортом осуществляют в соответствии с Техническими условиями на размещение и крепление пакетов, сформированных из мешков золы с использованием термоусадочной плёнки, в четырёхосных полувагонах.

9.1.6 Транспортные пакеты формируют с применением плоских поддонов по ГОСТ 9078, термоусадочной полиэтиленовой плёнки по ГОСТ 25951 или других средств пакетирования по соответствующим нормативным документам.

9.1.7 Пакеты должны быть герметичны и плотно обжаты плёнкой со всех сторон. Габариты пакета должны находиться в определённых пределах: длина от 1260 до 1290 мм, ширина от 1030 до 1060 мм, высота от 880 до 950 мм. Ширина проёма на уступе цокольной части должна быть не менее 100 мм с каждой стороны пакета, высота - не менее 90 мм.

Масса пакета нетто - не более 2000 кг.

9.1.8 Золу-унос в мягких контейнерах транспортируют железнодорожным транспортом в полувагонах или на платформах; на судах в трюме или на открытой палубе; в автомобилях.

9.1.9 Контейнеры, применяемые для транспортирования, должны соответствовать требованиям нормативных документов на них.

9.1.10 Поставщик обязан поставлять золу-унос в исправном и очищенном транспортном средстве.

9.1.11 При транспортировании золы-уноса без упаковки или в водопроницаемых контейнерах и мешках она должна быть защищена от воздействия влаги и загрязнения.

9.1.12 Золу-унос без упаковки хранят в бункерах, силосах или других крытых ёмкостях. Смешивание золы различных видов и свойств, а также загрязнение её посторонними примесями и увлажнение не допускаются. Срок хранения золы-уноса в сухих условиях не ограничен.

9.1.13 При хранении мешки с золой укладывают вплотную на поддоны в штабели по высоте не более 1, 8 м с обеспечением свободного подхода к ним.

9.1.14 Допускается хранение золы в мягких контейнерах и пакетах, изготовленных с применением водонепроницаемых материалов, под навесом или на открытых площадках при условии целостности водонепроницаемой упаковки.

Для предотвращения примерзания мягких контейнеров и пакетов их следует укладывать на поддоны в штабели высотой не более трёх ярусов.

9.2 Отгрузка, транспортирование и хранение золошлаковой смеси

9.2.1 ЗШС, отгружаемая потребителю, должна иметь маркировку, учитывающую все виды и разновидности классификационных признаков по п. 4 настоящего документа, например:

- ЗШС.КУ.II-Б.Сгор.По.М. По ОДМ 218.5.__-2012 (или по утверждённому СТО) - золошлаковая смесь каменноугольная, низкокальциевая, сверхкислая, со средним содержанием горючих, пористым шлаком, мелкозернистая.

9.2.2 ЗШС является разновидностью техногенного гидронамывного грунта, находящегося в отвале (в карьере). Поэтому этот материал отгружается потребителю во влажном состоянии из золоотвалов ТЭС по правилам разработки карьеров грунтовых строительных материалов.

В то же время золоотвал является ответственным гидротехническим сооружением, поэтому все решения по производству работ, выполняемые сторонними организациями в зоне отвала, в обязательном порядке согласуются со специалистами ТЭС, осуществляющими эксплуатацию золоотвала.

9.2.3 Учитывая неоднородность ЗШС в отвале, при подготовке карьера (золоотвала) к разработке и реализации мероприятий входного производственного контроля, необходимо определить место, глубину и способ разработки для получения необходимого объёма однородного золошлакового материала с требуемыми свойствами.

9.2.4 В подготовительный период должны быть устроены временные пути движения, стоянки, разворотные площадки тяжёлого технологического транспорта на золоотвале, обустроен забой, осуществлена прокладка или перекладка необходимых коммуникаций.

9.2.5 В случае избыточной влажности ЗШС производится её штабелирование для осушения. Штабелирование может производиться бульдозером, фронтальным погрузчиком или экскаватором как на поверхности надводного откоса ("пляжа"), так и за пределами золоотвала.

Эффективность применение бульдозера при разработке золоотвала объясняется двумя причинами. Во-первых, улучшается однородность состава и физико-механических свойств ЗШС. Во-вторых, бульдозер, работая по траншейно-веерной схеме, может подавать ЗШС к дамбе или за пределы золоотвала, что облегчает погрузку и движение гружёных транспортных средств.

Погрузка ЗШС осуществляется экскаватором или фронтальным погрузчиком, а транспортировка - большегрузными автосамосвалами.

9.2.6 При необходимости организации движения транспортных средств по поверхности золоотвала целесообразно применять специальные технологические слои и плиты, геосинтетические материалы в виде плоских или объёмных георешёток.

9.2.7 ЗШС транспортируют в автосамосвалах, в железнодорожных вагонах и судах согласно Правилам перевозок грузов соответствующим видом транспорта. При транспортировании ЗШС в открытом транспорте поставщик и потребитель должны принимать меры, предохраняющие её от пыления.

9.2.8 Разработка и транспортировка ЗШС может осуществляться методами гидромеханизации с разработкой технологической документации и соблюдением правил, указанных в соответствующих нормативно-методических документах.

9.2.9 Хранение ЗШС осуществляют в крытых складах, оборудованных дренажной системой. Допускается хранение в открытых складах при условии предохранения её от загрязнения, переувлажнения и смешения с другими материалами. При уменьшении влажности ЗШС менее 6% (по массе) необходимо предусматривать меры по снижению её пылимости (увлажнение, нанесение плёнкообразующих материалов и т.п.).

10 Правила применения и гарантии поставщика

Применение золошлаков рекомендуется при наличии:

- стандартов организаций, подготовленных в соответствии с ГОСТ Р 1.5;

- документов, подтверждающих соответствие показателей свойств золошлаков их области применения, составленных аккредитованной лабораторией;

- документов о добровольной сертификации соответствия, выданных с учётом соответствующих документов и протоколов испытаний организаций, представляющих отрасль потребителя.

Предприятие-поставщик должно гарантировать соответствие золошлака требованиям стандарта организации и настоящего документа при соблюдении потребителем условий разработки, погрузки, транспортирования и хранения.

Предприятие-поставщик должно гарантировать соответствие золошлака требованиям стандарта организации и настоящего документа при соблюдении потребителем условий разработки, погрузки, транспортирования и хранения.

11 Рекомендации для проектирования и строительства земляного полотна из золошлаковой смеси

11.1 Проектирование земляного полотна

11.1.1 По ГОСТ 25100 ЗШС относится к четвёртому классу - техногенные дисперсные грунты (таблица 6).

Таблица 6

|

Класс |

Группа |

Подгруппа |

Тип |

Вид |

|

Техногенные, дисперсные |

Несвязные |

Антропогенные намывные образования |

Отходы производственной и хозяйственной деятельности |

Промышленные отходы: шлаки, шламы, золы, золошлаки |

СНиП 2.05.02-85* (п. 3.15) [3] рекомендует максимально использовать при строительстве дорог пригодные для применения отвалы тепловых электростанций (золы и золошлаковые смеси ТЭС).

В тоже время ЗШС относятся к особым грунтам по СНиП 2.05.02-85* (п. 6.6) [3], использование которых в теле земляного полотна должно обосновываться результатами испытаний на предмет изменения их прочности и устойчивости под воздействием погодно-климатических факторов и нагрузок.

Поэтому проектирование земляного полотна автомобильных дорог всех категорий с применением ЗШС следует осуществлять не только в соответствии с требованиями СНиП 2.05.02-85* [3] и СНиП 2.05.11-83 [15], но и с учётом рекомендаций, изложенных в [16], [17], [18] и в настоящем документе.

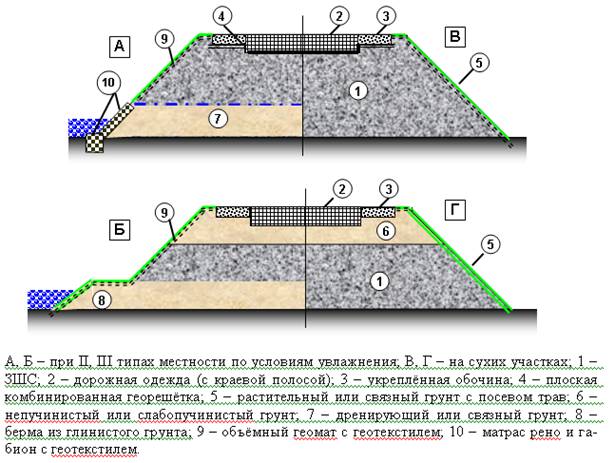

11.1.2 При проектировании земляного полотна с использованием ЗШС могут применяться типовые решения (характерные для мелкого и пылеватого песка) с индивидуальной привязкой или индивидуальные решения по СНиП 2.05.02-85* (п. 6.4) [3]. На рисунке 1 представлены примерные схемы земляного полотна с использованием ЗШС.

11.1.3 При использовании в насыпи разнородных грунтов должны соблюдаться традиционные принципы их взаиморасположения, предусмотренные СНиП 3.02.01-87 [19]. При отсыпке "на воду" нижний слой насыпи на 0, 5 м выше поверхности воды следует сооружать из скальных или крупнообломочных грунтов, песка крупного или средней крупности.

11.1.4 Для обеспечения устойчивости и прочности верхней части земляного полотна и дорожной одежды возвышение поверхности покрытия над расчётным уровнем грунтовых вод, верховодки или длительно (более 30 сут.) стоящих поверхностных вод, а также над поверхностью земли на участках с необеспеченным поверхностным стоком или над уровнем кратковременно (менее 30 сут.) стоящих поверхностных вод должно соответствовать требованиям таблицы 7.

Таблица 7

|

Грунт рабочего слоя |

Наименьшее возвышение поверхности покрытия, м, в пределах дорожно-климатических зон | |||

|

II |

III |

IV |

V | |

|

Золошлаковая смесь |

1, 6 ─── 1, 3 |

1, 5 ─── 1, 2 |

1, 3 ─── 1, 0 |

1, 1 ─── 0, 7 |

|

Примечания 1 Над чертой - возвышение поверхности покрытия над уровнем грунтовых вод, верховодки или длительно (более 30 сут.) стоящих поверхностных вод, под чертой - то же, над поверхностью земли на участках с необеспеченным поверхностным стоком или над уровнем кратковременно (менее 30 сут.) стоящих поверхностных вод. 2 При наличии в рабочем слое не только золошлаковой смеси, но и других грунтов возвышение следует назначать по грунту, для которого требуемое возвышение имеет наибольшее значение. 3 Величина наименьшего возвышения дана для мелкозернистой ЗШС (см. таблицу 3). Для среднезернистой ЗШС наименьшее возвышение можно уменьшить на 20%, а для крупнозернистой - на 40%. | ||||

11.1.5 Возвышение поверхности покрытия при индивидуальном проектировании допускается снижать по сравнению с нормами таблицы 7 в случае устройства гидроизолирующих и капилляропрерывающих прослоек, специальных поперечников земляного полотна для защиты его от поверхностной воды (уположенные откосы, бермы и т.д.).

11.1.6 На участках дорог, проходящих в насыпи высотой менее значений, указанных в таблице 6, при II и III типах местности по условиям увлажнения, верхнюю часть земляного полотна следует устраивать из непучинистых или слабопучинистых грунтов (ЗШС). Минимальная толщина верхней части земляного полотна приведена в таблице 8.

Таблица 8

|

Вид покрытия, тип дорожной одежды |

Толщина слоя непучинистого или слабопучинистого грунта (от поверхности покрытия), м |

|

Покрытие цементобетонное монолитное |

1, 2 |

|

Покрытие железобетонное или армобетонное сборное |

1, 0 |

|

Покрытие асфальтобетонное дорожной одежды капитального типа |

1, 0 |

|

Покрытия асфальтобетонное дорожной одежды облегченного типа; дегтебетонные; из щебня, гравия или песка, обработанного вяжущим |

0, 8 |

|

Дорожные одежды переходного типа |

0, 5 |

11.1.7 При сооружении насыпи из ЗШС на участках с третьим типом местности по условиям увлажнения необходимо предусматривать устройство в нижней части насыпи бермы из связного грунта. Ширина бермы определяется "безопасным" расстоянием до воды, подтопляющей откос (таблица 9), с учётом технологии производства работ.

Таблица 9

|

Наименование грунта, из которого сооружается берма |

Безопасное расстояние от уреза воды на поверхности земли до подошвы насыпи (ширина бермы), м |

|

Суглинок лёгкий |

5 |

|

Суглинок тяжёлый пылеватый |

5 |

|

Суглинок тяжёлый песчанистый |

4 |

|

Глина лёгкая пылеватая |

4 |

|

Глина лёгкая песчанистая |

3 |

|

Глина тяжёлая |

2 |

|

Примечание - Значения "безопасного" расстояния, при котором поверхностные воды не оказывают существенного влияния на влажность грунтов под дорожной одеждой, даны для случая, когда вода находится на поверхности земли только весной и осенью, а летом её нет (отсутствует 2/3 летнего периода). | |

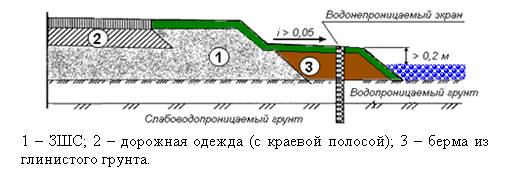

Для уменьшения ширины бермы и надёжного предотвращения увлажнения земляного полотна из ЗШС можно использовать конструктивное решение, представленное на рисунке 2. Водонепроницаемый экран можно устраивать из глинистого грунта или геомембраны по ОДМ 218.5.003-2010 [20].

11.1.8 ЗШС, относящаяся к I или II группе грунтов по величине относительной деформации морозного пучения (см. таблицу 5), может применяться для сооружения земляного полотна без ограничений.

ЗШС, относящаяся к III группе грунтов по величине относительной деформации морозного пучения, может применяться для сооружения верхней части земляного полотна (рабочего слоя) при первом типе местности по условиям увлажнения. В других случаях только с учётом требований, изложенных в СНиП 2.05.02-85* (п. 6.20) [3].

ЗШС, относящаяся к IV группе грунтов по величине относительной деформации морозного пучения, не может применяться для сооружения рабочего слоя земляного полотна без специальных мероприятий.

Применение пучинистой или сильнопучинистой ЗШС в рабочем слое земляного полотна при всех условиях увлажнения возможно только при условии её укрепления небольшими дозировками вяжущего (например - от 4% до 5% цемента или извести) по ГОСТ 23558, или применения конструктивных мероприятий по регулированию водно-теплового режима СНиП 2.05.02-85* [3], [17], ОДМ 218.5.003-2010 [20], [21].

11.1.9 При использовании в верхней части земляного полотна ЗШС с коэффициентом фильтрации менее 0, 5 м/сут. следует устраивать под дорожной одеждой на всю ширину земляного полотна дренирующий слой толщиной не менее 0, 2 м из песчаных грунтов с коэффициентом фильтрации не менее 1 м/сут. или дренирующую прослойку из геотекстильного материала по ОДМ 218.5.003-2010 [20] толщиной не менее 4 мм и водопроницаемостью 50 м/сут. и более с выпуском полотнищ на откосы насыпи.

11.1.10 Учитывая возможность водной эрозии, заложение откосов насыпей из ЗШС следует назначать по таблице 10.

Таблица 10

|

Грунты насыпи |

Наибольшая крутизна откосов при высоте насыпи, м | |

|

до 3 |

от 3 до 12 | |

|

Золошлаковая смесь |

от 1:3 до 1:4 |

1:2 |

Заложение откосов высоких насыпей может быть уменьшено при укреплении откосов геосинтетическими материалами, повышающими общую устойчивость и предотвращающими водную и ветровую эрозию.

11.1.11 Во всех случаях откосы земляного полотна из ЗШС должны быть защищены от размыва с помощью каменных, укреплённых или геосинтетических материалов, слоем растительного или связного грунта толщиной не менее 0, 15 м с последующим посевом многолетних трав (при использовании объёмных геоматов толщина слоя растительного грунта может быть уменьшена до 5 см).

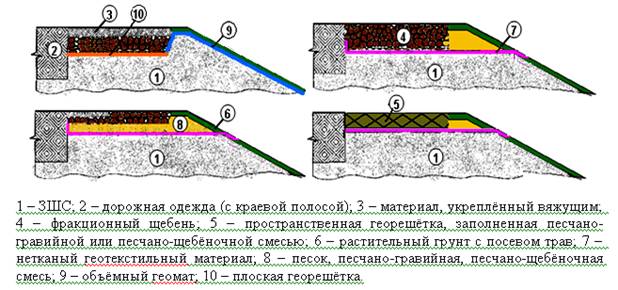

11.1.12 При выборе способа и конструкции укрепления откосов и обочин земляного полотна из ЗШС следует руководствоваться нормативно-методическими материалами СНиП 2.05.02-85* [3], ОДМ 218.5.003-2010 [20], ВСН 77-89 [22], [23-26]. Некоторые варианты конструкций укрепления обочин представлены на рисунке 3.

Работы по укреплению обочин и откосов должны выполняться в процессе строительства, либо сразу после сооружения земляного полотна во избежание пыления ЗШС и развития эрозии.

11.1.13 На участках земляного полотна из золошлаковой смеси, имеющей величину относительной деформации морозного пучения более 0, 035, следует предусматривать дренирующий слой с водоотводящими устройствами при строительстве оснований дорожных одежд из традиционных зернистых (пористых) неукреплённых материалов, в следующих случаях:

- во II и III дорожно-климатической зоне при 2-й и 3-й схемах увлажнения рабочего слоя земляного полотна по СНиП 2.05.02-85* (п. 6.21) [3];

- в IV и V зоне при 3-й схеме увлажнения рабочего слоя.

11.1.14 Возможности использования ЗШС для сооружения земляного полотна значительно расширяются на основе применения геосинтетических материалов. Геосинтетические материалы могут использоваться для армирования насыпи, защиты откосов, гидроизоляции, дренирования земляного полотна. При квалифицированном назначении конструкций, использовании качественных геосинтетических материалов и соблюдении правил производства работ ЗШС могут применяться практически для всех элементов земляного полотна в различных гидрологических и климатических условиях.

11.1.15 Степень уплотнения ЗШС в земляном полотне определяется коэффициентом уплотнения (отношение плотности скелета грунта в конструкции к максимальной при стандартном уплотнении по ГОСТ 22733) и назначается по СНиП 2.05.02-85*, табл. 22, с учётом п. 6.18 [3].

11.1.16 Определение объёма оплачиваемых работ Vf при сооружении насыпи из ЗШС следует производить по формуле

Vf=Vп·Koy·Kтп

(1)

где Vп - профильный объём насыпи, м3;

Koy - коэффициент относительного уплотнения (отношение требуемой плотности ЗШС в насыпи, устанавливаемой с учётом требуемого коэффициента уплотнения Ky земляного полотна, к плотности ЗШС в отвале, устанавливаемой при изысканиях);

Kтп - коэффициент трудноустранимых потерь (1, 03).

Ориентировочные значения Коу ЗШС можно назначить по таблице 11.

Таблица 11

|

Требуемое значение коэффициента уплотнения, Ky |

Рекомендуемые значения коэффициента относительного уплотнения Koy при глубине разрабатываемого слоя в золоотвале | |

|

до 3 м |

3 м и более | |

|

1, 0 |

1, 15 |

1, 05 |

|

0, 98 |

1, 13 |

1, 03 |

|

0, 95 |

1, 10 |

1, 00 |

11.1.17 Расчётные характеристики золошлаковой смеси в земляном полотне следует назначать по таблицам 12 и 13. Расчётные значения величины относительной влажности W/Wm и суммарное число приложений нагрузки следует определять по методике, изложенной в ОДН 218.046-01 [27].

Таблица 12

|

Расчётная величина относительной влажности W/Wm |

0, 50 |

0, 60 |

0, 70 |

0, 80 |

0, 90 |

|

Модуль упругости Ey, МПа |

70 ── 85 |

60 ── 75 |

50 ── 65 |

40 ── 55 |

30 ── 45 |

|

Примечание - Значения Ey над чертой применяют для мелкозернистой ЗШС (см. таблицу 4), под чертой - для среднезернистой ЗШС. При использовании крупнозернистой ЗШС значения Ey могут быть увеличены на 30% по сравнению со среднезернистой ЗШС. | |||||

Таблица 13

|

Прочностные параметры |

Расчётное суммарное число приложений нагрузки (∑Np) | ||||

|

1 |

103 |

104 |

105 |

106 | |

|

Расчётное значение угла внутреннего трения, град. |

31 ── 32 |

28 ── 30 |

27 ── 29 |

25 ── 28 |

24 ── 27 |

|

Расчётное значение сцепления, МПа |

0, 003 ───── 0, 004 |

0, 003 ───── 0, 004 |

0, 002 ───── 0, 003 |

0, 002 ───── 0, 003 |

0, 001 ───── 0, 002 |

|

Примечания 1 Значения характеристик даны для условий полного заполнения пор водой. 2 Значения над чертой применяют для мелкозернистой ЗШС (см. таблицу 4 настоящего документа), под чертой - для среднезернистой и крупнозернистой ЗШС. 3 При ∑Np больше A·106 расчётные значения φ и c следует принимать по столбцу "106". | |||||

11.1.18 Между верхним слоем земляного полотна из ЗШС и нижним слоем дорожной одежды из каменного материала рекомендуется укладывать разделяющую и армирующую прослойку из плоской георешётки по ОДМ 218.5.003-2010 [20], ОДМ 218.5-002-2008 [28]. Расчётный модуль упругости дискретного основания в этом случае повышается на 15% - 18%.

11.1.19 Коэффициент теплопроводности ЗШС λ следует принимать 0, 5 Вт/(м град) при расчётной величине относительной влажности материала менее 0, 6. При большей влажности расчётную величину λ следует увеличить до 0, 7 Вт/(м град).

11.1.20 Величину удельной теплоёмкости ЗШС в воздушно-сухом состоянии следует назначать 0, 8 кДж/(кг·град). С увеличением влажности ЗШС величина удельной теплоёмкости возрастает пропорционально содержанию воды. При влажности ЗШС равной полной молекулярной влагоёмкости удельная теплоёмкость этого материала возрастает до 2, 2 кДж/(кг·град).

11.1.21 Коэффициент температуропроводности ЗШС следует назначать равным 0, 3·10-2 м2/ч.

11.2 Технология производства работ

11.2.1 До начала основных работ на участках, отведённых для строительства земляного полотна, а также на участках временного отвода земель для нужд строительства должны быть выполнены подготовительные работы (внеплощадочные и внутриплощадочные).

К внеплощадочным относят в основном работы по подготовке золоотвала и подъездов к нему, автотранспорта и погрузочных средств.

К внутриплощадочным относят работы по подготовке территории непосредственно в пределах полосы отвода для сооружения земляного полотна.

11.2.2 Технология и организация производства работ по сооружению земляного полотна из ЗШС должна соответствовать требованиям СНиП 3.06.03-85 [5] и [16]. При этом выполняются следующие основные и заключительные операции:

- разгрузка ЗШС на подготовленное основание;

- послойное разравнивание ЗШС (при необходимости операция может совмещаться с подсушиванием или увлажнением материала);

- послойное уплотнение ЗШС;

- планировка верха земляного полотна и откосов;

- укрепление откосов.

11.2.3 При транспортировке ЗШС в кузовах автосамосвалов на значительные расстояния при жаркой и сухой погоде может происходить пыление материала. В этом случае ЗШС в кузове следует укрывать тентом из плотной и прочной ткани.

11.2.4 Отсыпка земляного полотна из ЗШС производится послойно. Расстояние между центрами куч l при разгрузке может быть определено по формуле

,

,(2)

где Q - объём ЗШС в кузове самосвала, м3;

В - ширина отсыпаемого слоя насыпи, м;

n - количество рядов куч по ширине слоя;

h - требуемая толщина слоя в плотном теле, м;

Kраз - коэффициент разрыхления ЗШС (1, 15);

Koy - коэффициент относительного уплотнения ЗШС при заданном коэффициенте уплотнения.

Вес ЗШС, перевозимой в кузове автосамосвалов, следует определять, умножая объём на величину объёмной насыпной массы ЗШС, которая изменяется в пределах от 700 до 1000 кг/м3. Величина объёмной насыпной массы ЗШС значительно зависит от влажности, а также наличия плотного шлака и должна определяться для конкретных условий работ.

11.2.5 Разравнивание ЗШС производится бульдозером или автогрейдером. Толщина слоя зависит от имеющихся уплотняющих средств. Ориентировочно толщину рыхлого слоя следует принимать на 15% - 20% больше толщины слоя в уплотнённом состоянии.

11.2.6 Влажность ЗШС перед уплотнением должна находиться в пределах допустимой (таблица 14).

Таблица 14

|

Величина допустимого коэффициента увлажнения Kw при требуемом коэффициенте уплотнения Ky | ||

|

0, 98 |

0, 95 |

0, 90 |

|

от 0, 70 до 1, 30 |

от 0, 60 до 1, 50 |

Не ограничен |

|

Примечание - Коэффициент увлажнения ЗШС Кw определяется как отношение фактической влажности материала Wф к его оптимальной влажности Wopt. | ||

11.2.7 Ориентировочные значения толщины уплотняемого слоя (в плотном теле) и количества проходов по следу уплотняющих средств даны в таблице 15.

Таблица 15

|

Вид уплотняющей машины |

Количество проходов по следу/толщина слоя, см, при коэффициенте уплотнения | |

|

0, 95 |

от 0, 98 до 1, 0 | |

|

Каток на пневматических шинах массой от 20 до 30 т |

10/40 |

14/35 |

|

Каток на пневматических шинах массой от 15 до 16 т |

8/25 |

12/20 |

|

Каток вибрационный массой от 4 до 8 т |

4/45 |

6/40 |

|

Каток вибрационный массой от 12 до 16 т |

6/60 |

8/50 |

Перед началом производства работ по сооружению земляного полотна обязательно производят пробное уплотнение ЗШС по методике, изложенной в [27]. Только результаты пробного уплотнения дают достоверные данные для назначения технологических параметров уплотнения слоя ЗШС в земляном полотне.

11.2.8 При длительном нахождении ЗШС в слое в жаркую, ветреную погоду возможно пересыхание и пыление смеси. Для предотвращения пыления поверх слоя ЗШС рекомендуется укладка замыкающего слоя из глинистого грунта толщиной не менее 15 см или поливка слоя ЗШС водой или специальными растворами [36] (с учётом экологических требований).

11.2.9 Для уплотнения откосной части насыпи рекомендуется применять навесные виброплиты, смонтированные на стреле экскаватора. При отсутствии специальных уплотняющих средств можно отсыпать земляное полотно шире по 0, 5 м в обе стороны. После завершения послойного уплотнения насыпи лишний материал убирается с откосов экскаватором и перемещается автосамосвалами на другую захватку.

11.2.10 Планировочные и укрепительные работы необходимо выполнять с минимальным разрывом от основных работ.

11.2.11 При необходимости обеспечения длительного проезда технологического транспорта по земляному полотну из ЗШС целесообразно предусмотреть устройство "технологического" слоя из уплотнённого глинистого грунта, каменного материала или укрепить верхний слой вяжущим. Толщина этого слоя обычно составляет от 15 до 25 см.

11.2.12 ЗШС можно использовать для сооружения земляного полотна в зимнее время по правилам, указанным в документах СНиП 2.05.02-85* [3] и [16]. В зимний период нельзя сооружать земляное полотно из грунтов с влажностью выше допустимой. Поэтому, если влажность ЗШС в золоотвале превышает допустимую, то в летний период необходимо произвести штабелирование смеси для её осушения. Эффективные теплотехнические характеристики ЗШС обеспечивают замедленное промерзание золоотвала, штабеля и слоёв при уплотнении земляного полотна.

11.2.13 Контроль качества производства работ и приёмка земляного полотна с использованием ЗШС осуществляются в соответствии с требованиями СНиП 3.06.03-85 [5] и ВСН 19-89 [29].

12 Рекомендации для проектирования и строительства дополнительных слоёв оснований дорожных одежд из золошлаковой смеси

12.1 Конструктивные рекомендуемые требования

12.1.1 Дополнительный слой основания (подстилающие слои) устраивают между несущим основанием дорожных одежд и подстилающим грунтом. Его предусматривают при наличии неблагоприятных погодно-климатических и грунтово-гидрологических условий. Этот слой совместно с покрытием и основанием должен обеспечивать необходимые морозоустойчивость и дренирование конструкции, создавая условия для снижения толщины вышележащих слоёв из дорогостоящих материалов. В соответствии с основной функцией, которую выполняет дополнительный слой, его называют морозозащитным, теплоизолирующим или дренирующим.

12.1.2 Дополнительные слои основания дорожных одежд из ЗШС проектируют и рассчитывают по СНиП 2.05.02-85* [3], СНиП 2.05.11-83 [15], ОДН 218.046-01 [27], [30], по аналогии с мелкими песками (кроме теплофизических параметров). Расчётные характеристики этого материала назначают по п. 12.2.1 настоящего документа.

12.1.3 Всем требованиям, предъявляемым к материалам для устройства дополнительных слоёв оснований дорожных одежд, как правило, удовлетворяют только крупно- и среднезернистые ЗШС (см. таблицу 4), а также некоторые мелкозернистые ЗШС, находящиеся в шлаковой зоне золоотвалов на расстоянии до 50 м от выпусков пульпопроводов. Основной объём мелкозернистой ЗШС в золоотвалах ТЭС имеет коэффициент фильтрации в уплотнённом состоянии менее 1 м/сут. Этот материал не может выполнять дренирующие функции по СНиП 2.05.02-85* [3] и ОДН 218.046-01 [27].

Низкий коэффициент теплопроводности ЗШС позволяет использовать этот материал для устройства теплоизолирующего и морозозащитного слоя в дорожной одежде.

12.1.4 Если крупнообломочный материал (щебень, гравий и т.п.) укладывается непосредственно на земляное полотно из глинистого грунта, то ЗШС может быть использована в качестве прослойки, выравнивающей поверхность полотна и препятствующей взаимопрониканию материалов смежных слоёв. Толщину прослойки принимают от 5 до 15 см в зависимости от степени увлажнения грунта земляного полотна и величины неровностей на нём. Этот конструктивный слой не учитывают при расчётах на прочность дорожных одежд.

12.2 Рекомендуемые требования к золошлаковой смеси и расчётные параметры

12.2.1 Требования к ЗШС для устройства дополнительных слоёв оснований дорожных одежд приведены в п. 5.3 настоящего документа.

Расчётные значения модуля упругости Ey конструктивного слоя следует назначать в зависимости от зернового состава ЗШС (см. таблицу 4):

- ЗШС мелкозернистая - 55 МПа;

- ЗШС среднезернистая - 70 МПа;

- ЗШС крупнозернистая - 90 МПа.

Расчётные значения угла внутреннего трения и сцепления рекомендуется назначать по таблице 16.

Таблица 16

|

Прочностные параметры |

Расчётное суммарное число приложений нагрузки (∑Np) | ||||

|

1 |

103 |

104 |

105 |

106 | |

|

Расчётное значение угла внутреннего трения, град. |

32 ── 33 |

29 ── 31 |

28 ── 30 |

26 ── 29 |

24 ── 27 |

|

Расчётное значение сцепления, МПа |

0, 004 ───── 0, 005 |

0, 004 ───── 0, 005 |

0, 003 ───── 0, 004 |

0, 003 ───── 0, 004 |

0, 002 ───── 0, 003 |

|

Примечания 1 Значения над чертой применяют для мелкозернистой ЗШС (см. таблицу 3 настоящего документа), под чертой - для среднезернистой и крупнозернистой ЗШС. 2 При ∑Np больше А·106 расчётные значения φ и c следует принимать по столбцу "106". | |||||

12.2.2 Если ЗШС не отвечает требованиям п. 5.3 настоящего документа, т.е. величина относительной деформации морозного пучения больше 0, 035 и (или) коэффициента фильтрации меньше 0, 2 м/сут., то ЗШС может быть использована для устройства морозозащитного и теплоизолирующего слоя только при условии предотвращения поступления в этот слой влаги (например - устройство слоя "в обойме" из геомембраны по ОДМ 218.5.003-2010 [20]) или укрепления ЗШС небольшими дозировками вяжущего (например - от 4% до 5% цемента или извести) по ГОСТ 23558.

12.2.3 При назначении добавки вяжущих веществ и расчётных параметров дополнительного слоя основания следует учитывать два возможных варианта.

А) Если укреплённый малыми дозами вяжущих золошлаковый материал отвечает требованиям, указанным в п. 13.2 настоящего документа, то и его расчётные параметры назначают по этому подразделу.

Б) Если укреплённый малыми дозами вяжущих золошлаковый материал не отвечает требованиям, указанным в п. 13.2 настоящего документа, то пригодность получаемого материала для морозозащитного и теплоизолирующего слоя устанавливают по двум параметрам:

- относительная величина набухания после 28-суточного твердения смеси не должна превышать 2%;

- величина относительной деформации морозного пучения (в указанный срок твердения) не должна превышать 0, 01.

12.2.4 Расчётное значение модуля упругости конструктивного слоя из ЗШС, укреплённой небольшими дозировками вяжущего, но не отвечающей требованиям, указанным в п. 13.2 принимают Ey=100 МПа (независимо от зернового состава ЗШС).

Расчётные значения угла внутреннего трения и сцепления в этом случае рекомендуется назначать по таблице 17.

Таблица 17

|

Прочностные параметры |

Расчётное суммарное число приложений нагрузки (∑Np) | ||||

|

1 |

103 |

104 |

105 |

106 | |

|

Расчётное значение угла внутреннего трения, град. |

34 |

34 |

32 |

30 |

29 |

|

Расчётное значение сцепления, МПа |

0, 006 |

0, 006 |

0, 005 |

0, 005 |

0, 004 |

|

Примечание - При ∑Np больше A·106 расчётные значения φ и c следует принимать по столбцу "106". | |||||

12.2.5 Коэффициент теплопроводности неукреплённой ЗШС в дополнительном слое следует принимать равным 0, 5 Вт/(м·К), а укреплённой малыми дозировками вяжущего - 0, 6 Вт/(м·К).

12.2.6 Влажность ЗШС при её уплотнении в слое не должна выходить за пределы допустимой влажности, обеспечивающей достижение коэффициента уплотнения материала не менее 0, 98 имеющимися уплотняющими средствами. Ориентировочные значения допустимого коэффициента увлажнения Кw можно принимать по таблице 14, фактическое значение - по результатам пробного уплотнения.

12.3 Технология производства работ

12.3.1 Технология и организация производства работ по устройству дополнительного слоя основания из неукреплённой ЗШС практически не отличается от работ, предусмотренных при сооружении земляного полотна и описанных в п. 11.2 настоящего документа.

В п. 13.3 настоящего документа даны рекомендации по технологии и организации производства работ при укреплении ЗШС малыми дозировками вяжущего.

12.3.2 ЗШС для устройства дополнительного слоя основания целесообразно отбирать ближе к выпускам из пульпопроводов. В этих зонах отлагается материал с наибольшей крупностью и фильтрующей способностью. Следует учитывать, что пористый шлак, содержащийся в ЗШС, измельчается при уплотнении слоя. Поэтому фактический коэффициент фильтрации ЗШС целесообразно определять после уплотнения пробы в большом приборе стандартного уплотнения.

12.3.3 При разравнивании материала следует учитывать, что ширина дополнительного слоя из ЗШС должна быть больше вышележащего слоя основания не менее чем на 0, 5 м в каждую сторону.

12.3.4 Контроль качества производства работ и приёмка дополнительного слоя основания из ЗШС осуществляются в соответствии с требованиями СНиП 3.06.03-85 [5] и ВСН 19-89 [29].

13 Рекомендации для проектирования и строительства слоёв дорожных одежд из золошлаковой смеси, укреплённой минеральными вяжущими

13.1 Конструктивные рекомендуемые требования

13.1.1 Конструктивные слои дорожных одежд из ЗШС, укреплённой минеральными вяжущими, проектируют и рассчитывают по СНиП 2.05.02-85* [3], СНиП 2.05.11-83 [15], ОДН 218.046-01 [29], [30] по аналогии с укреплёнными грунтами (мелкими и пылеватыми песками).

13.1.2 ЗШС, укреплённую минеральными вяжущими, можно применять для устройства слоёв оснований дорожных одежд на дорогах всех категорий, городских улиц и дорог (тротуаров и других элементов благоустройства) с усовершенствованным или переходным покрытием.

Применение ЗШС, укреплённой минеральными вяжущими, для переходных покрытий дорожных одежд низшего типа возможно, но этот материал обладает высокой пылимостью в сухое время года, и требует перекрытия слоем износа из щебня, битумоминеральной смеси, двойной поверхностной обработки и т.п. Применение ЗШС, укреплённой минеральными вяжущими, для покрытий в городах и поселениях не рекомендуется по вышеуказанной причине.

13.1.3 Для покрытий можно применять укреплённый золошлаковый материал с маркой по прочности не ниже М40 по ГОСТ 23558.

Для устройства верхнего слоя основания следует применять укреплённый материал с маркой по прочности не ниже М40.

Материал, соответствующий марке М20 рекомендуется применять для устройства нижних слоёв оснований дорожных одежд и для оснований тротуаров.

Укреплённый золошлаковый материал, соответствующий марке М10, может применяться только для устройства морозозащитных и теплоизолирующих дополнительных слоёв оснований.

13.1.4 Конструктивные слои из укреплённой ЗШС допускается устраивать однослойными и двухслойными. Минимальную толщину слоя назначают не менее 14 см, максимальную - из условий достижения требуемой плотности уплотняющими средствами (от 20 до 30 см в плотном теле). Ширину основания назначают на 0, 5 м больше ширины покрытия в каждую сторону (с учётом ширины краевых полос дорожной одежды).

13.2 Рекомендуемые требования к укреплённому золошлаковому материалу и расчётные параметры

13.2.1 Требования к ЗШС для устройства укреплённых конструктивных слоёв дорожных одежд приведены в п. 5.4 настоящего документа.

13.2.2 Укреплённый золошлаковый материал должен изготавливаться и контролироваться в соответствии с требованиями ГОСТ 23558 с учётом [31-33], по технологическому регламенту, утверждённому предприятием - изготовителем.

13.2.3 Для приготовления укреплённой ЗШС следует применять следующие вяжущие материалы:

- портландцемент и шлакопортландцемент по ГОСТ 10178, сульфатостойкий и пуццолановый цементы по ГОСТ 22266, а также цементы для строительных растворов по ГОСТ 25328 марки не ниже 300 (для оснований) или 400 (для покрытий);

- известь строительную I и II сортов по ГОСТ 9179.

13.2.4 Для снижения расхода вяжущих материалов, повышения прочности, морозостойкости и улучшения технологических свойств укреплённой ЗШС следует применять химические добавки [29], удовлетворяющие требованиям соответствующих нормативных документов, утверждённых в установленном порядке.

13.2.5 Вода для изготовления укреплённой ЗШС и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732. Максимально допустимое содержание растворимых солей не должно превышать 10000 мг/л, в т.ч. ионов SO4 - 2700 мг/л, Сl - 3500 мг/л.

13.2.6 Подбор составов укреплённой ЗШС производят по ГОСТ 23558 с учётом [31-33]. При подборе состава устанавливают необходимое количество вяжущего, обеспечивающее получение укреплённой ЗШС с заданной маркой по прочности и морозостойкости. Расход воды при подборе состава устанавливают из расчёта получения максимальной плотности смеси при оптимальной влажности.

13.2.7 Прочность укреплённой ЗШС определяют по ГОСТ 10180 с учётом уточнений в ГОСТ 23558 в возрасте 90 суток и характеризуют маркой от М10 до М100.

Для оперативного контроля допускается определять прочность в промежуточный срок. Этот срок устанавливается индивидуально лабораторией производителя работ. При этом прочность в промежуточный срок должна быть не менее 0, 5 от нормируемого значения прочности в возрасте 90 суток.

13.2.8 Требуемую марку по морозостойкости укреплённой ЗШС назначают в зависимости от капитальности дорожной одежды с учётом среднемесячной температуры воздуха наиболее холодного месяца по ГОСТ 23558.

Испытания проводят по ГОСТ 10060.1 с учётом уточнений ГОСТ 23558. За марку по морозостойкости принимают установленное число циклов попеременного замораживания и оттаивания образцов, при которых допускается снижение прочности на сжатие в возрасте 90 суток не более чем на 25% от нормируемой прочности в этом же возрасте.

13.2.9 Расчётные значения модуля упругости конструктивных слоёв дорожных одежд из ЗШС, укреплённой цементом или известью, приведены в таблице 18.

Таблица 18

|

Материал |

Нормативные значения модуля упругости Ey, МПа | ||

|

Золошлаковая смесь, укреплённая цементом: | |||

|

- соответствующая марке: |

10 |

от 200 до 150 | |

|

То же |

20 |

от 300 до 200 | |

|

" |

40 |

от 450 до 300 | |

|

" |

60 |

от 600 до 450 | |

|

" |

75 |

от 700 до 600 | |

|

Золошлаковая смесь, укреплённая известью: | |||

|

- соответствующая марке: |

10 |

от 180 до 120 | |

|

То же |

20 |

от 250 до 180 | |

|

" |

40 |

от 350 до 250 | |

|

" |

60 |

от 500 до 350 | |

|

Примечание - Большие значения Ey принимают при приготовлении укреплённого материала в смесительных установках, меньшие - при смешении материалов на дороге. | |||

13.2.10 При расчёте дорожных конструкций коэффициент теплопроводности укреплённого золошлакового материала марок М10 и М20 следует принимать равным 0, 7 Вт/(м·К). Для более высоких марок принимают равным 0, 8 Вт/(м·К).

13.3 Технология производства работ

13.3.1 Устройство оснований из укреплённой ЗШС следует осуществлять в соответствии с требованиями СНиП 3.06.03-85 [5] с учётом [32], [33]. При этом укреплённую смесь разрешается укладывать только на готовое и принятое в установленном порядке основание (земляное полотно).

13.3.2 Приготовление укреплённой ЗШС следует осуществлять:

- на стационарных или передвижных бетонных заводах, в грунтосмесительных или других установках с принудительным перемешиванием;

- на дороге, используя линейные грунтосмесители (ресайклеры) (технология рекомендуется для устройства нижних слоёв оснований).

13.3.3 Ориентировочные дозировки вяжущих для укрепления ЗШС следует принимать по таблице 19.

Таблица 19

|

Вид материала |

Ориентировочный расход минеральных вяжущих, % от массы сухой смеси (кг/м3) | |

|

цемент |

известь | |

|

ЗШС из золоотвалов |

от 9 до 15 (от 120 до 210) ─────────────────── от 5 до 12 (от 80 до 140) |

от 8 до 12 (от 110 до 140) ─────────────────── от 4 до 9 (от 70 до 120) |

|

Примечания 1 Над чертой - при устройстве верхнего слоя основания и покрытия, под чертой - нижнего и дополнительного слоя основания. 2 Минимальные дозировки вяжущего принимают для низших марок (М10-М20), максимальные - для получения высших марок (М75-М100). | ||

13.3.4 Назначение рецептуры смеси для конкретных условий строительства производиться только после испытаний укреплённого материала в соответствии с требованиями ГОСТ 23558.

13.3.5 Технология производства работ при использовании стационарных или передвижных бетонных заводов, грунтосмесительных или других установок с принудительным перемешиванием, должна включать:

- приготовление укреплённой смеси;

- транспортировка её к месту укладки;

- распределение и уплотнение смеси;

- чистовое профилирование слоя;

- уход за устроенным слоем в процессе его твердения.

13.3.6 Подвозку готовой смеси к месту укладки следует осуществлять автосамосвалами. Для распределения и профилирования приготовленной в смесителе смеси, следует применять укладчики, профилировщики, распределители щебня, асфальто- и бетоноукладчики. При отсутствии укладывающих машин, укладку смеси допускается производить с помощью автогрейдера.

13.3.7 Толщина распределяемого материала в рыхлом слое для каждой смеси должна определяться по результатам пробной укатки. Ориентировочно толщину распределяемого слоя следует назначать на 20% больше толщины слоя в уплотнённом состоянии.

13.3.8 Технология производства работ, при которой смесь готовят на дороге, используя грунтосмесительные машины, включает следующие операции:

- погрузка и вывозка ЗШС на дорогу;

- распределение ЗШС равномерным слоем на требуемую толщину, профилирование и прикатка слоя;

- вывозка и распределение вяжущего материала;

- перемешивание ЗШС с вяжущим и водой с одновременным профилированием слоя;

- уплотнение укреплённой ЗШС;

- чистовое профилирование слоя;

- уход за устроенным слоем в процессе его твердения.