![]() — Все документы — ГОСТы — ГОСТ Р 53332-2019 ТЕХНИКА ПОЖАРНАЯ. МОТОПОМПЫ ПОЖАРНЫЕ. ОСНОВНЫЕ ПАРАМЕТРЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

— Все документы — ГОСТы — ГОСТ Р 53332-2019 ТЕХНИКА ПОЖАРНАЯ. МОТОПОМПЫ ПОЖАРНЫЕ. ОСНОВНЫЕ ПАРАМЕТРЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

ГОСТ Р 53332-2019 ТЕХНИКА ПОЖАРНАЯ. МОТОПОМПЫ ПОЖАРНЫЕ. ОСНОВНЫЕ ПАРАМЕТРЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Добавил:

Дата: [17.08.2020]

ГОСТ Р 53332-2019 ТЕХНИКА ПОЖАРНАЯ. МОТОПОМПЫ ПОЖАРНЫЕ. ОСНОВНЫЕ ПАРАМЕТРЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Fire equipment. Fire motor pumps. Key parameters. General technical requirements. Test methods

ОКС 13.220.20

ОКПД2 28.13.14.190

Дата введения - 1 января 2021 г.

Взамен ГОСТ Р 53332-2009

Предисловие

1 Разработан Федеральным государственным бюджетным учреждением "Всероссийский ордена "Знака Почета" научно-исследовательский институт противопожарной обороны Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий" (ФГБУ ВНИИПО МЧС России)

2 Внесен Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 19 декабря 2019 г. N 1496-ст

4 Взамен ГОСТ Р 53332-2009

1 Область применения

Настоящий стандарт распространяется на пожарные мотопомпы с приводом от двигателя внутреннего сгорания, предназначенью для подачи воды, водных растворов пенообразователей плотностью до 1100 кг · м-3, с водородным показателем от 7 до 10,5 рН, температурой до 303 K (30 °С), содержащих не более 0,5 % частиц конденсированной фазы размером не более 3 мм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.2.033 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.037 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 26.020 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6134 (ИСО 9906:1999) Насосы динамические. Методы испытаний

ГОСТ 10150 Двигатели внутреннего сгорания поршневые. Общие технические условия

ГОСТ 12969 Таблички для машин и приборов. Технические требования

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192 Маркировка грузов

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения, транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16920 Термометры и преобразователи температуры манометрические. Общие технические требования и методы испытаний

ГОСТ 17187 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования

ГОСТ 21339 Тахометры. Общие технические условия

ГОСТ 21752 Система "человек - машина". Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753 Система "человек - машина". Рычаги управления. Общие эргономические требования

ГОСТ 23660 Система технического обслуживания и ремонта техники. Обеспечение ремонтопригодности при разработке изделий

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24634 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 33423 Арматура трубопроводная. Затворы и клапаны обратные. Общие технические условия

ГОСТ 33857 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ ISO 898-1-2014 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2-2015 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 17769-1-2014 Насосы жидкостные и установки. Основные термины, определения, количественные величины, буквенные обозначения и единицы измерения. Часть 1. Жидкостные насосы

ГОСТ Р 50588 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ Р 52283 Насосы центробежные пожарные. Общие технические требования. Методы испытаний

ГОСТ Р 53279 Техника пожарная. Головки соединительные пожарные. Общие технические требования. Методы испытаний

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 56274 Общие показатели и требования в эргономике

ГОСТ Р ИСО 26800 Эргономика. Общие принципы и понятия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячным информационным указателям, опубликованным в текущем году. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 мотопомпа пожарная (мотопомпа): Насосный агрегат (насос) с приводом от автономного двигателя (двигателя) и комплектом пожарного оборудования, предназначенный для подачи воды и водного раствора пенообразователя с расходом и рабочим давлением, необходимыми для тушения пожара.

3.2 номинальный режим насоса: Режим работы пожарного насоса, обеспечивающий заданные технические показатели.

3.3

|

подача, объемная подача, расход: Объем жидкости, истекающей из выходной зоны насоса в единицу времени. [ГОСТ ISO 17769-1-2014, пункт 2.1.3.2] |

3.4 номинальная подача насоса Qном: Подача насоса при его номинальном режиме работы (при номинальных значениях напора, геометрической высоты всасывания и частоты вращения рабочего колеса).

3.5 давление на входе в насос р1: Давление жидкой среды на входе в насос.

3.6 давление на выходе из насоса р2: Давление жидкой среды на выходе из насоса.

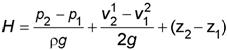

3.7 давление насоса рН, Па: Величина, вычисляемая по формуле

(1)

где p2 и p1 - давление на выходе и входе в насос соответственно, Па;

ρ - плотность жидкой среды, кг · м-3;

ν1 и ν2 - скорость жидкой среды на выходе и входе в насос соответственно, м · с-1;

g - ускорение свободного падения, м · с-2;

z2 и z1 - высота центра тяжести сечения выхода и входа в насос соответственно, м.

3.8 напор насоса Н, м: Величина, определяемая зависимостью:

,

,(2)

где p2 и p1 - давление на выходе и входе в насос соответственно, Па;

ρ - плотность жидкой среды, кг · м-3;

g - ускорение свободного падения, м · с-2;

ν1 и ν2 - скорость жидкой среды на выходе и входе в насос соответственно, м · с-1;

z2 и z1 - высота центра тяжести сечения выхода и входа в насос соответственно, м.

3.9 номинальный напор насоса Нном, м: Номинальный напор пожарного насоса при его номинальном режиме работы (при номинальных значениях подачи, геометрической высоты всасывания и частоты вращения рабочего колеса).

3.10 геометрическая высота всасывания hг, м: Расстояние между осью вращения рабочего колеса первой ступени насоса и уровнем воды со стороны линии всасывания.

3.11 номинальная геометрическая высота всасывания hг ном, м: Номинальная геометрическая высота всасывания пожарного насоса при его номинальном режиме работы (при номинальных значениях подачи и частоты вращения рабочего колеса).

3.12 максимальная геометрическая высота всасывания hг макс, м: Значение геометрической высоты всасывания hг, принятое в качестве нормативного при проведении соответствующих проверок параметров системы водозаполнения и предельной подачи насоса.

3.13 номинальная частота вращения nном, об · мин-1: Номинальная частота вращения рабочего колеса пожарного насоса при его номинальном режиме работы (при номинальных значениях геометрической высоты всасывания и подачи).

3.14 направление вращения привода насоса: Правое направление вращения привода - направление вращения привода по ходу часовой стрелки со стороны привода, левое направление вращения привода - направление вращения привода против хода часовой стрелки со стороны привода.

3.15 мощность насоса в номинальном режиме Nном, кВт: Мощность, потребляемая насосом при номинальных значениях частоты вращения nном, подачи Qном. и геометрической высоты всасывания hг ном.

3.16 система водозаполнения: Конструкция мотопомпы, служащая для заполнения всасывающей линии и насоса водой при работе с максимальной геометрической высоты всасывания.

3.17 система подачи и дозирования пенообразователя: Устройство, обеспечивающее введение и дозирование пенообразователя в поток воды, подаваемой насосом.

3.18 система водяного охлаждения: Конструкция мотопомпы, служащая для отвода излишнего тепла от составляющих мотопомпы посредством контакта с циркулирующей охлаждающей жидкостью.

4 Классификация, основные параметры

4.1 Определение видов насосов по принципу действия и конструкции должны соответствовать ГОСТ ISO 17769-1 и ГОСТ Р 52283.

4.2 Мотопомпы классифицируют по следующим классификационным признакам:

- тип привода;

- конструктивные особенности и основные показатели;

- способ перемещения при эксплуатации.

4.3 Мотопомпы в зависимости от типа привода классифицируют на агрегаты:

- мотонасосные - насосные агрегаты, в которых приводным двигателем является карбюраторный или инжекторный двигатель;

- дизель-насосные - насосные агрегаты, в которых приводным двигателем является дизельный двигатель.

4.4 В зависимости от конструктивных особенностей и основных показателей выделяют мотопомпы:

- нормального давления, обеспечивающие подачу воды и водных растворов пенообразователей при давлении на выходе до 2,0 МПа включительно;

- высокого давления, обеспечивающие подачу воды и водных растворов пенообразователей при давлении на выходе свыше 2,0 МПа.

4.5 По способу перемещения при эксплуатации классифицируют мотопомпы на:

- переносные - мотопомпы, доставляемые к месту эксплуатации вручную и имеющие снаряженную массу не более 120 кг;

- прицепные - мотопомпы, установленные стационарно на транспортируемом колесном прицепе (полуприцепе) и доставляемые к месту применения механическим транспортным средством;

- плавающие (переносные, прицепные) - мотопомпы, оборудованные поплавком.

Конструкция переносных пожарных мотопомп должна обеспечивать возможность их переноски операторами и установки на грунт (водную поверхность).

Прицепные пожарные мотопомпы должны стационарно монтироваться на прицепах. Конструкция прицепов должна обеспечивать безопасность транспортирования пожарных мотопомп к месту пожара и их устойчивое размещение при заборе и подаче воды.

4.6 Для мотопомп устанавливаются следующие технические характеристики, которые должны быть включены в нормативные документы и техническую документацию (НТД):

- номинальная подача насоса Qном, л · с-1 (л · мин-1, м3 · ч-1);

- номинальный напор насоса Нном, м;

- номинальная частота вращения nном, об · мин-1;

- номинальная геометрическая высота всасывания hг ном, м;

- максимальная геометрическая высота всасывания hг max, м;

- подача при максимальной геометрической высоте всасывания Q, л · с-1;

- напор при максимальной геометрической высоте всасывания Н, м;

- максимальное рабочее давление на входе в насос р1max, МПа (кгс · см-2);

- максимальное рабочее давление на выходе из насоса р2max, МПа (кгс · см-2);

- габаритные размеры, мм;

- масса, кг;

- количество и условный диаметр всасывающих и напорных патрубков, мм;

- тип системы водозаполнения всасывающей линии;

- время водозаполнения всасывающей линии и насоса водой с максимальной геометрической высоты всасывания tвс, с;

- тип системы дозирования и диапазон дозирования пенообразователя или иных компонентов при установленных значениях подачи и давления на выходе из насоса С, %;

- тип приводного двигателя;

- мощность приводного двигателя Nдв, кВт (л. с.);

- вид топлива;

- расход горюче-смазочных материалов на номинальном режиме работы насоса gT, кг · ч-1;

- тип системы охлаждения;

- тип системы запуска двигателя.

4.7 В номенклатуру показателей могут быть внесены показатели, не указанные в 4.6.

4.8 Структура записи условного обозначения мотопомпы приведена в приложении А.

5 Общие технические требования

5.1 Типы, основные параметры

5.1.1 Основные показатели мотопомп приведены в таблице 1.

Таблица 1

|

Наименование показателя |

Значение показателя | |||||||||

|

Мотопомпы нормального давления |

Мотопомпы высокого давления | |||||||||

|

Номинальная подача, л · мин-1 |

200 |

400 |

400 |

600 |

800 |

1200 |

1600 |

2400 |

120 |

240 |

|

Номинальный напор, м, не менее |

60 |

30 |

60 |

80 |

100 |

400 | ||||

|

Номинальная геометрическая высота всасывания, м |

1,5 |

3,5 |

1,5 | |||||||

|

Максимальная геометрическая высота всасывания, м, не менее |

5 |

7,5 |

5 | |||||||

|

Время (длительность) всасывания с максимальной геометрической высоты всасывания tвс, с, не более |

40 | |||||||||

|

Подача при максимальной геометрической высоте всасывания и номинальном напоре, л · мин-1, не менее |

100 |

200 |

200 |

300 |

400 |

600 |

800 |

1200 |

60 |

120 |

|

Максимальное рабочее давление на входе в насос, МПа |

0,6 | |||||||||

|

Максимальное рабочее давление на выходе из насоса, МПа |

1,0 |

0,6 |

1,0 |

1,5 |

5,0 | |||||

|

Условный диаметр всасывающего патрубка, мм |

80 |

80 (100) |

100 (125) |

125 |

80 | |||||

|

Количество и условный диаметр напорных патрубков, мм |

1 х 50 |

1 х 50 |

1 х 65 |

2 х 65 |

1 х 25 | |||||

|

(1 х 65) |

2 х 65 |

(1 х 65) |

(2 х 65) |

2 х 65 |

(2 х 80) |

1 х 25 |

(2 х 25) | |||

|

Примечания 1 По согласованию с заказчиком допускается изменять количество и диаметр напорных патрубков. 2 Значения показателей, указанные в скобках, являются допустимыми. 3 Показатели плавающих мотопомп определяются в погруженном в воду состоянии. | ||||||||||

5.2 Конструктивные требования

5.2.1 Основные технические параметры пожарной мотопомпы определяются требованиями настоящего стандарта и НТД на ее разработку и изготовление.

Мотопомпа должна быть укомплектована комплектом пожарного оборудования, необходимым для тушения пожара.

5.2.2 В зависимости от конструкционного исполнения мотопомпа может иметь систему водозаполнения.

Система водозаполнения может быть вакуумной или другого типа с ручным или автоматическим управлением.

5.2.3 Конструкцией насоса должна быть предусмотрена возможность его разборки и сборки с применением рекомендуемых изготовителем способов, инструмента и принадлежностей. Ремонтопригодность пожарной мотопомпы должна соответствовать требованиям ГОСТ 23660.

5.2.4 В корпусе насоса должны быть предусмотрены устройства, обеспечивающие слив воды из полостей насоса.

5.2.5 В корпусе насоса за уплотнением вала должны быть предусмотрены отверстия для слива воды при наличии утечек через уплотнение.

5.2.6 Во всасывающем патрубке насоса должен быть установлен фильтр (сетка) с размерами ячеек не более 3 мм.

5.2.7 Напорные патрубки насоса должны быть оборудованы запорно-регулирующей арматурой по ГОСТ 12.2.063.

5.2.8 Конструкция насоса (запорно-регулирующая арматура по ГОСТ 33423) должна обеспечивать предотвращение обратного тока жидкости из напорной магистрали в полость насоса.

5.2.9 Всасывающий и напорные патрубки насоса должны быть оборудованы пожарными головками по ГОСТ Р 53279.

5.2.10 Мотопомпы могут иметь в своем составе систему дозирования пенообразователя с ручным или автоматическим управлением.

Пенообразователь - по ГОСТ Р 50588. Номинальная секундная объемная погрешность дозирования пенообразователя - не более ± 5 %.

Попадание пенообразователя через всасывающую линию в насос при нулевой подаче насоса не допускается.

5.2.11 Конструкцией насоса мотопомпы, должно быть предусмотрено обеспечение его герметичности и прочности при испытательном статическом давлении р1исп = p1max ± 0,05 МПа и при испытательном динамическом давлении р2исп = p2max ± 0,05 МПа, а также обеспечение его герметичности при вакууме не менее минус 0,075 МПа.

5.2.12 Мотопомпа должна быть оборудована ограничителем количества оборотов привода.

5.2.13 В системе привода от двигателя должен быть предусмотрен плавный регулятор скорости вращения.

5.2.14 Электрическая система двигателя должна иметь защиту от воздействия влаги и коротких замыканий. Степень защиты - IP 64 по ГОСТ 14254.

5.2.15 Двигатель должен быть оснащен ручной или электрической пусковой системой. Продолжительность запуска не должна превышать времени, указанного в НТД.

Конструкция мотопомпы должна обеспечить непрерывное время ее работы в течение времени, указанного в НТД.

Общие требования к двигателю - по ГОСТ 10150.

5.2.16 Система водяного охлаждения мотопомпы (при ее наличии) должна быть оборудована сливными устройствами, обеспечивающими полный слив охлаждающей воды. Система охлаждения мотопомпы должна обеспечивать ее бесперебойную работу во всех режимах работы без ограничения времени работы.

Конструкцией системы охлаждения должна быть предусмотрена возможность обеспечения доступа к элементам, подверженным загрязнению и требующим проведения профилактических работ без демонтажа других элементов.

5.2.17 Двигатель должен быть оборудован системой выпуска отработавших газов с глушителем. Уровень шума работающей мотопомпы - не более 85 дБ.

Отработавшие газы должны быть направлены в сторону, противоположную рабочему месту оператора.

Система выпуска отработавших газов должна обеспечивать исключение контакта с другими элементами конструкции мотопомпы (охлаждения, электропитания, подачи топлива) и возможности травматизма при эксплуатации.

Для дизельных двигателей система выпуска отработавших газов должна быть оборудована искрогасительным устройством.

5.2.18 Мотопомпа должна обеспечивать непрерывную ее работу в номинальном режиме в течение времени не менее 2 ч.

5.2.19 Мотопомпа должна обеспечивать надежную и устойчивую работу при подаче воды из открытых водоисточников при температуре окружающего воздуха от минус 40 °С до плюс 40 °С. Продолжительность запуска не должна превышать 2 мин.

5.2.20 Топливная система должна быть оборудована стационарно установленным топливным баком. Объем топливного бака должен обеспечивать непрерывную работу мотопомпы в течение 2 ч, в том числе при возможных кренах и уклонах размещения ± 10°.

Элементы топливной системы должны сохранять прочность и герметичность при воздействии на них вибраций, возникающих при работе мотопомпы и во время ее транспортирования.

Топливный бак должен быть оборудован заливной горловиной с закрывающим устройством, конструкцией которой должна быть предусмотрена возможность исключения утечки топлива из горловины при допустимых углах наклона мотопомпы во время работы и при транспортировании, а также датчиком уровня топлива.

Топливная система должна быть оборудована топливным краном и легкосъемным грязеотделительным отстойником или фильтрующим устройством.

5.2.21 Конструкцией системы смазки двигателя и насоса должна быть предусмотрена возможность обеспечения доступа к заливке и сливу масла, а также к системе контроля за его уровнем.

5.2.22 На всех режимах работы мотопомпы не допускаются течи и каплеобразования через стенки и соединения насоса (за исключением утечек из дренажного отверстия), подтекание масла и охлаждающей жидкости.

5.2.23 Переносные мотопомпы следует устанавливать на несущей раме, обеспечивающей возможность переноски вручную, транспортирование автомобильным либо другим механическим транспортным средством и установки на грунт.

Рукоятки на раме для перемещения мотопомпы должны быть оборудованы теплоизоляционным материалом.

Общие эргономические требования - по ГОСТ Р 56274, ГОСТ Р ИСО 26800.

5.2.24 Прицепные мотопомпы должны быть установлены на автомобильные либо на тракторные прицепы в соответствии с существующими на них нормами и правилами оборудования и транспортирования грузов.

5.2.25 Сварные швы конструкции мотопомпы не должны иметь дефектов в виде трещин, непроваров, прожогов, шлаковых включений, подрезов.

Контроль сварных швов - по ГОСТ 33857, ГОСТ Р 55724.

5.2.26 Мотопомпа должна быть оборудована съемным чехлом, обеспечивающим защиту от механических повреждений и атмосферных осадков.

5.2.27 На мотопомпах рекомендуется устанавливать следующие контрольно-измерительные приборы и указатели:

- мановакуумметр для измерения давления во всасывающем патрубке насоса;

- указатель частоты вращения приводного вала насоса;

- указатель времени наработки;

- датчик (индикатор) температуры охлаждающей жидкости (для двигателей с жидкостной системой охлаждения);

- датчик (индикатор) давления масла в системе смазки (для двигателей с картерной системой смазки);

- индикатор разрядки аккумуляторной батареи;

- индикатор включения системы зажигания.

Класс точности приборов - не менее 2,5.

Контрольно-измерительные приборы следует располагать в рабочей зоне оператора.

Допускается установка дополнительных контрольно-измерительных приборов.

Наличие манометра (мановакуумметра) для измерения давления в напорном патрубке насоса обязательно.

Общие требования к манометрам и мановакуумметрам - по ГОСТ 2405, к тахометрам - по ГОСТ 21339, к термометрам и преобразователям температуры - по ГОСТ 16920.

5.2.28 Защитные покрытия мотопомпы - по ГОСТ 9.032. Основной цвет окрашиваемых наружных поверхностей - красный.

5.2.29 Затяжка и стопорение всех крепежных сборочных узлов и деталей должны исключать их самопроизвольное ослабление и отвинчивание при эксплуатации и транспортировании мотопомпы.

Класс прочности болтов - не ниже 8.8 по ГОСТ ISO 898-1, гаек - не ниже 8 по ГОСТ ISO 898-2.

5.3 Требования надежности

Мотопомпа должна иметь следующие показатели надежности:

- номинальная наработка на отказ вакуумной системы - не менее 300 ч;

- назначенная наработка до первого капитального ремонта - не менее 1500 ч;

- установленная наработка на отказ - не менее 200 ч;

- гарантийный срок хранения - не менее 3 лет;

- срок службы до списания - не менее 10 лет.

5.4 Требования стойкости к внешним воздействиям

5.4.1 Мотопомпы должны соответствовать климатическому исполнению У, категория размещения 1 по ГОСТ 15150 при температуре окружающего воздуха от минус 40 °С до плюс 40 °С.

5.4.2 Рама, топливный бак, наружные поверхности мотопомпы и защитный кожух (в случае его жесткого исполнения) должны иметь защитное лакокрасочное покрытие, стойкое к атмосферным осадкам, пенообразователю, смазочным материалам, моторному маслу и топливу.

5.5 Требования эргономики

5.5.1 Органы управления работой мотопомпы должны быть расположены в пределах зоны досягаемости оператора с учетом требований ГОСТ 12.2.033.

5.5.2 Уровень звука, создаваемый мотопомпой при работе в номинальном режиме, не должен превышать 90 дБ.

5.5.3 Усилия на органах управления мотопомпой должны соответствовать требованиям ГОСТ 21752, ГОСТ 21753.

5.6 Требования к сырью, материалам, покупным изделиям

Физико-химические свойства исходных материалов, твердость, шероховатость их поверхностей должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготовляемых из них деталей.

Комплект пожарного оборудования и составные части мотопомпы должны соответствовать требованиям технических регламентов, стандартов, техническим условий на их изготовление.

Применяемые смазочные материалы должны соответствовать стандартам, техническим условиям на их изготовление, назначению и условиям работы во время эксплуатации.

Входной контроль материалов и покупных изделий - по ГОСТ 24297.

5.7 Комплектность

5.7.1 В комплект поставки мотопомпы должны входить:

- мотопомпа;

- комплект запасных частей, инструмента, принадлежностей (ЗИП);

- комплект монтажных частей;

- комплект эксплуатационной документации на мотопомпу;

- транспортная тара.

5.7.2 К мотопомпе должна быть приложена следующая эксплуатационно-техническая документация в соответствии с ГОСТ 2.601:

- руководство по эксплуатации;

- инструкция по монтажу, пуску, регулированию и обкатке мотопомпы;

- формуляр;

- паспорт;

- ведомость ЗИП.

Ремонтная документация - по ГОСТ 2.602.

Допускается объединять отдельные эксплуатационные документы в единый документ.

5.8 Маркировка

5.8.1 Конструкция для заливки топлива, охлаждающей жидкости, места смазки, органы и элементы управления, контрольно-измерительные приборы, функциональное назначение которых требует пояснения, должны быть оборудованы табличками с разъяснительными надписями или обозначениями рабочих (регулирующих) положений.

5.8.2 На видном месте мотопомпы должна быть прикреплена табличка предприятия-изготовителя, выполненная по ГОСТ 12969 и ГОСТ 12971 и содержащая следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение мотопомпы;

- обозначение стандарта или технических условий;

- номинальные значения подачи, напора и частоты вращения;

- заводской номер мотопомпы по системе предприятия-изготовителя;

- год выпуска.

5.8.3 Маркировка таблички, обозначения органов и элементов управления, контрольно-измерительных приборов должны быть выполнены способом, обеспечивающим четкость и сохранность надписей в течение всего срока эксплуатации мотопомпы.

Шрифты и знаки для нанесения маркировки - по ГОСТ 26.020.

5.8.4 На насосе мотопомпы должно быть указано стрелкой, отлитой или нанесенной краской на поверхности корпуса или крышки, направление вращения привода насоса.

5.8.5 Запасные части и детали маркируют обозначением чертежа на деталях и узлах. Допускается маркировку запасных частей выполнять на прикрепленных к ним бирках.

5.9 Упаковка, транспортирование, хранение

5.9.1 Для обеспечения защиты при транспортировании от воздействия климатических факторов, механических повреждений и загрязнения мотопомпа должна быть упакована в тару по ГОСТ 2991, ГОСТ 24634. Упаковка должна быть проведена так, чтобы исключить перемещение груза в таре при погрузке, транспортировании и выгрузке.

Техническая и эксплуатационная документация, а также ЗИП должны быть помещены во влагонепроницаемый пакет и вложены в тару вместе с мотопомпой.

Если мотопомпа и поставляемые с ней комплектующие изделия упаковываются в несколько ящиков, то на том ящике, в котором помещен пакет с документацией, должна быть сделана надпись: "Документация здесь".

В пакет с документацией должен быть вложен упаковочный лист, содержащий сведения о количестве и содержании упаковочных ящиков.

Допускается по согласованию с потребителем транспортировать мотопомпы без упаковки с обеспечением их сохранности от механических повреждений и атмосферных осадков.

5.9.2 Перед упаковкой мотопомпа и запасные детали должны быть очищены. Внутренние полости насоса должны быть осушены.

5.9.3 Мотопомпа, запасные детали, приспособления и специальный инструмент должны быть законсервированы по ГОСТ 9.014, вариант защиты ВЗ-1, ВЗ-2. Срок действия консервации - три года. В эксплуатационной документации должны быть указаны дата консервации и установленный срок защиты без переконсервации, способ расконсервации мотопомпы.

5.9.4 Транспортирование мотопомп может осуществляться всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на этих видах транспорта.

5.9.5 Длительное хранение мотопомп должно осуществляться в отапливаемых складских помещениях при температуре не свыше 40 °С.

5.9.6 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

6 Требования безопасности

6.1 Требования безопасности к конструкции мотопомпы - по ГОСТ 12.2.037.

6.2 Мотопомпа должна иметь специальные устройства, обеспечивающие безопасную строповку, подъем и транспортирование их при изготовлении и монтаже.

6.3 Конструкцией сборочных единиц мотопомпы должна быть предусмотрена возможность обеспечения свободного доступа к ним, безопасность при монтаже, эксплуатации и ремонте.

6.4 Вращающиеся части, расположенные в зоне работы оператора, должны иметь ограждение, обеспечивающее безопасность обслуживания.

6.5 К испытанию и обслуживанию мотопомпы допускаются лица, изучившие их устройство и правила эксплуатации.

6.6 Соединение и разъединение трубопроводов, а также подтяжка резьбовых соединений во время работы насоса мотопомпы запрещены.

6.7 Для работы в ночное время мотопомпа должна быть оборудована (укомплектована) фонарем для освещения рабочего места оператора.

7 Требования охраны окружающей среды

Подтекание топлива, смазочных материалов и охлаждающей жидкости во время хранения, транспортирования и эксплуатации мотопомпы не допускается.

8 Правила приемки

8.1 Виды испытаний, общие положения

8.1.1 Для мотопомп устанавливают следующие виды испытаний по ГОСТ 16504: предъявительские, приемо-сдаточные, периодические, типовые и контрольные испытания на надежность и по оценке соответствия.

8.1.2 Предъявительские, приемо-сдаточные, периодические, типовые, контрольные испытания на надежность и по оценке соответствия, а также испытания по определению отдельных показателей и характеристик допускается проводить на предприятиях (в организациях), имеющих необходимое испытательное оборудование.

8.1.3 На испытания предоставляется мотопомпа в сборе и полностью укомплектованная согласно НТД. Детали, сборочные единицы и мотопомпа в целом должны быть приняты службой технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта, чертежей, технологического процесса и карт контроля.

8.2 Предъявительские испытания

8.2.1 Предъявительским испытаниям подлежит каждая мотопомпа.

8.2.2 Мотопомпа, не выдержавшая предъявительских испытаний, подлежит возврату для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

8.3 Приемо-сдаточные испытания

8.3.1 Приемо-сдаточным испытаниям подлежит каждая мотопомпа, выдержавшая предъявительские испытания.

8.3.2 Принятой считается мотопомпа, выдержавшая испытания, укомплектованная и упакованная в соответствии с требованиями настоящего стандарта.

8.3.3 Допускается учитывать результаты предъявительских испытаний или совмещать их с приемо-сдаточными.

8.4 Периодические испытания

8.4.1 Периодические испытания мотопомпы проводятся предприятиями-изготовителями не реже одного раза в год при наличии изготовления мотопомп данного типа в течение года после последующих периодических испытаний. Для проведения периодических испытаний отбирается не менее одного образца мотопомп каждого типа, прошедших в установленном порядке приемо-сдаточные испытания.

8.4.2 При положительных результатах испытаний считаются подтвержденными качество мотопомп, выпущенных за контролируемый период, а также возможность их дальнейшего производства и приемки по той же документации до получения результатов очередных периодических испытаний.

8.4.3 При отрицательных результатах испытаний должны быть приостановлены приемка и отгрузка мотопомп до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве мотопомп.

8.5 Типовые испытания

8.5.1 Типовые испытания следует проводить при намерении внесения в конструкцию или технологию изготовления мотопомп изменений, которые могут повлиять на показатели назначения и качества, в целях определения эффективности и целесообразности внесения этих изменений.

8.5.2 При положительных результатах типовых испытаний вносят изменения в техническую документацию в установленном порядке.

8.6 Контрольные испытания на надежность

8.6.1 Контрольные испытания на надежность следует проводить не реже одного раза в три года при наличии в производстве мотопомпы данного типа.

8.6.2 При испытаниях, проводимых один раз в три года, должны быть проверены наработка на отказ и время непрерывной работы. Остальные показатели допускается проверять при подконтрольной эксплуатации у потребителя.

8.6.3 При оценке и контроле конкретных показателей надежности не учитывают следующие отказы, зафиксированные при испытаниях, вызванные:

- воздействием внешних факторов, не предусмотренных в НТД на мотопомпу;

- нарушением обслуживающим персоналом инструкции по эксплуатации и ремонтной документации.

8.7 Испытания по оценке соответствия

8.7.1 Испытания по оценке соответствия проводит орган по оценке соответствия по заявке предприятия-изготовителя на соответствие качества изделий требованиям настоящего стандарта и других нормативных документов, используемых при оценке соответствия продукции.

8.7.2 Количество мотопомп, предъявляемых на испытания, устанавливают по соглашению сторон.

8.7.3 На испытания по оценке соответствия предъявляют мотопомпу, прошедшую приемо-сдаточные испытания на предприятии-изготовителе.

8.8 Содержание испытаний

Испытания в зависимости от их вида должны соответствовать таблице 2.

Таблица 2

|

Содержание испытания |

Вид испытания | |||||

|

Предъявительские |

Приемо-сдаточные |

Периодические |

Типовые |

На надежность |

По оценке соответствия | |

|

1 Внешний осмотр |

+ |

+ |

+ |

+ |

+ |

+ |

|

2 Определение характеристик насоса: | ||||||

|

- напорной |

- |

- |

+ |

± |

± |

+ |

|

- энергетической |

- |

- |

+ |

± |

± |

+ |

|

3 Проверка габаритных размеров |

+ |

+ |

+ |

± |

- |

+ |

|

4 Проверка массы |

+ |

+ |

+ |

± |

- |

+ |

|

5 Проверка номинального режима работы насоса: | ||||||

|

5.1 Номинальной подачи |

+ |

+ |

+ |

± |

± |

+ |

|

5.2 Номинального напора |

+ |

+ |

+ |

± |

± |

+ |

|

6 Проверка герметичности: | ||||||

|

6.1 Максимальным давлением на входе |

+ |

+ |

+ |

± |

± |

+ |

|

6.2 Максимальным давлением на выходе |

+ |

+ |

+ |

± |

± |

+ |

|

6.3 Проверка на "сухой" вакуум и герметичность |

+ |

+ |

+ |

± |

± |

+ |

|

7 Проверка времени заполнения насоса с максимальной геометрической высоты всасывания |

+ |

+ |

+ |

± |

± |

+ |

|

8 Проверка подачи насоса с максимальной геометрической высоты всасывания |

- |

- |

± |

± |

± |

± |

|

9 Проверка работы системы охлаждения приводного двигателя |

+ |

+ |

+ |

± |

+ |

+ |

|

10 Проверка системы дозирования пенообразователя |

+ |

+ |

+ |

± |

± |

+ |

|

11 Проверка уровня звука в рабочей зоне оператора |

- |

- |

+ |

± |

± |

± |

|

12 Проверка усилий, прикладываемых к органам управления |

- |

- |

± |

± |

± |

± |

|

13 Проверка показателей надежности: | ||||||

|

13.1 Проверка времени непрерывной работы |

- |

- |

- |

± |

+ |

- |

|

13.2 Наработка до отказа |

- |

- |

- |

± |

+ |

- |

|

13.3 Ресурс до первого капитального ремонта |

- |

- |

- |

± |

± |

- |

|

13.4 Средний срок сохраняемости |

- |

- |

- |

± |

+ |

- |

|

13.5 Срок службы до списания |

- |

- |

- |

± |

- |

- |

|

14 Проверка на транспортабельность |

- |

- |

± |

± |

- |

- |

|

Примечания 1 Знак "+" означает, что испытания проводят. 2 Знак "-" - испытания не проводят. 3 Знак "±" - необходимость проведения проверки в данном виде испытаний оговаривается в программе испытаний. 4 Проверку по пунктам 6.3 и 7 настоящей таблицы проводят для мотопомпы, имеющей в своем составе вакуумную систему. 5 Проверку работы системы охлаждения приводного двигателя по пункту 9 проводят при его наличии в конструкции мотопомп 6 Проверку по пункту 10 проводят для мотопомпы, имеющей в своем составе систему дозирования пенообразователя. | ||||||

9 Методы контроля

9.1 Общие положения

9.1.1 Все средства измерений, контроля, испытательное оборудование (стенды, устройства), используемые при проведении испытаний, должны иметь действующие аттестаты, клейма или свидетельства о поверке и применяться в условиях, установленных в эксплуатационной документации на них.

9.1.2 На испытания предъявляются образцы, выбранные методом случайного отбора из числа мотопомп, прошедших приемо-сдаточные испытания.

9.1.3 Предприятия-изготовители должны проводить испытания по программам и методикам, утвержденным в установленном порядке.

9.1.4 Испытания мотопомп следует проводить при температуре воды от 5 °С до 30 °С.

9.1.5 Средства измерений при испытаниях следует выбирать так, чтобы относительные предельные погрешности приведенных результатов испытаний на номинальном режиме не превышали значений, установленных ГОСТ 6134.

9.2 Внешний осмотр

9.2.1 При внешнем осмотре проверяют соответствие мотопомпы требованиям НТД по составу и конструктивному устройству, крепление сборочных единиц и деталей, качество изготовления, удобство управления и обслуживания, наличие и правильность обозначений и маркировки.

9.2.2 Проверку проводят визуально, путем внешнего осмотра.

9.3 Определение габаритных размеров и массы изделия

9.3.1 Габаритные размеры мотопомпы измеряют с помощью измерительного инструмента (металлическая линейка, рулетка и т.д.) ценой деления не более 1 мм и угольников.

9.3.2 Массу мотопомпы проверяют путем взвешивания.

Взвешивание допускается проводить с применением любых весовых устройств, обеспечивающих погрешность измерений не более 2,5 %. Допускается определять массу установки путем измерения и последующего суммирования массы ее отдельных элементов (сборочных единиц).

9.4 Проверка номинального режима работы насоса

Проверка параметров номинального режима насоса - согласно НТД предприятия-изготовителя.

9.5 Проверка герметичности

9.5.1 Проверка герметичности насоса максимальным давлением на входе проводится испытательным гидравлическим статическим давлением Р1исп = (0,6 ± 0,05) МПа. После заполнения насоса водой и полного выпуска из него воздуха должны быть перекрыты все запирающие устройства (вентили, краны, заглушки). С помощью поршневого или другого насоса давление плавно доводится до испытательного, которое следует поддерживать в течение не менее 5 мин.

9.5.2 Проверка герметичности и прочности насоса максимальным давлением на выходе проводится испытательным динамическим давлением, равным Р2исп = (P2max ± 0,05) МПа. После заполнения насоса водой включают приводной двигатель и при увеличении частоты вращения давление на выходе из насоса доводят до испытательного и поддерживают в течение не менее 1 мин при обеспечении обмена воды в насосе.

Допускается для создания необходимого испытательного давления Р2исп создание во время испытаний избыточного давления на входе в насос, не превышающего максимального допустимого значения Р1исп.

При проведении испытаний течь и каплеобразования через стенки корпуса и соединения деталей насоса не допускаются. Утечка из дренажного отверстия уплотнения вала должна отсутствовать или иметь форму отдельных капель.

9.6 Проверка на "сухой" вакуум и герметичность

9.6.1 Проверку на "сухой" вакуум и герметичность проводят путем создания внутри насоса разрежения (0,085 ± 0,005) МПа и определения падения разрежения за 150 с.

9.6.2 Разрежение внутри насоса может создаваться любым вакуумным насосом, включая вакуумный насос из входящей в состав насоса системы водозаполнения. Отсчет времени проводится секундомером с момента закрытия вакуумного крана.

9.6.3 При испытаниях следует проверять значение вакуума, создаваемого вакуумным насосом в объеме насоса, и герметичность.

При наличии вакуумной системы вакуум следует создавать собственным вакуумным насосом. При отсутствии вакуумной системы вакуум следует создавать любым другим вакуумным насосом.

9.6.4 Созданный вакуум в объеме насоса - не менее минус 0,8 МПа. Погрешность измерения вакуума - ± 0,05 МПа.

9.6.5 После отключения вакуумного насоса определяют падение вакуума (герметичность). Падение вакуума должно быть не более 0,13 МПа за 150 с.

9.6.6 Отсчет времени следует проводить с момента отключения вакуумного насоса (перекрытия вакуумной магистрали). Время измеряют секундомером ценой деления 0,2 с.

9.6.7 При испытаниях следует измерять и фиксировать значение вакуума, время.

9.7 Проверка системы водозаполнения

9.7.1 Проверка времени заполнения насоса с максимальной геометрической высоты всасывания

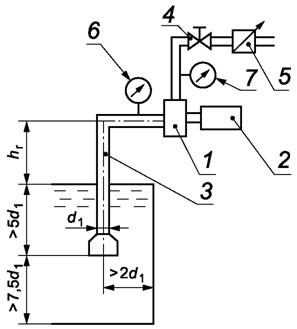

9.7.1.1 Испытания следует проводить с помощью схемы, изображенной на рисунке 1.

1 - насос; 2 - приводной двигатель; 3 - всасывающая линия; 4 - напорный вентиль; 5 - устройство для измерения подачи; 6, 7 - мановакуумметры; d1 - условный диаметр всасывающих патрубков; hr - геометрическая высота всасывания

Рисунок 1

9.7.1.2 Включают систему заполнения и фиксируют время заполнения водой всасывающей линии и насоса.

Начало отсчета времени должно происходить одновременно с включением системы водозаполнения. Временем заполнения насоса водой для системы водозаполнения с ручным или полуавтоматическим управлением считают время от момента включения системы водозаполнения до появления воды в окуляторе вакуумного затвора или до сигнала с датчика заполнения и автоматического отключения вакуумного насоса. Временем заполнения насоса водой для системы водозаполнения с автоматическим управлением считается время от момента включения системы водозаполнения до появления устойчивого давления в напорном коллекторе или до появления воды из ручного ствола.

Время измеряют секундомером ценой деления 0,2 с. Максимальную геометрическую высоту всасывания определяют с погрешностью не более 0,1 м.

9.7.1.3 При наличии автоматической системы заполнения следует проводить дополнительную проверку автоматического водозаполнения насоса при не менее чем десяти непрерывно следующих друг за другом срывах столба воды во всасывающей линии.

Примечание - При проверке автоматической системы заполнения в рамках проведения предъявительских и приемо-сдаточных испытаний геометрическая высота всасывания не регламентируется.

9.7.1.4 При испытаниях следует измерять и фиксировать геометрическую высоту всасывания, время.

9.7.1.5 Допускается время заполнения насоса водой с максимальной геометрической высоты всасывания определять, как время создания в объеме насоса с присоединенными к нему всасывающими рукавами разрежения 0,075 МПа. При этом диаметр и количество всасывающих линий должны соответствовать диаметру и рекомендованному изготовителем насоса количеству всасывающих рукавных линий, а длина рукавных линий должна соответствовать максимальной геометрической высоте всасывания.

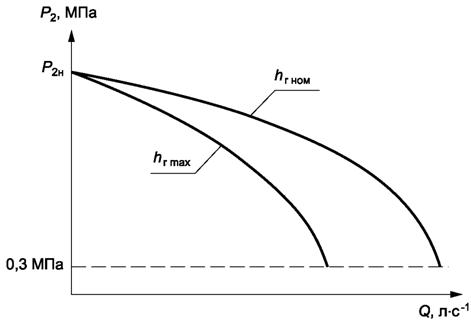

9.7.2 Рабочую характеристику мотопомпы определяют с номинальной и максимальной геометрическими высотами всасывания при номинальной частоте вращения в соответствии с графиком, изображенным на рисунке 2.

hr ном - номинальная геометрическая высота всасывания; hr max - максимальная геометрическая высота всасывания; Р2 - давление на выходе из насоса; Р2н - давление на выходе из насоса при номинальном режиме; Q - подача насоса

Рисунок 2

9.7.3 При снятии характеристик количество подач, при которых проводят измерения, должно быть не менее десяти при равномерном распределении по всему диапазону.

В каждой точке измеряют и фиксируют:

- давление на входе в насос;

- давление на выходе из насоса;

- подачу насоса;

- частоту вращения.

При испытаниях контролируют барометрическое давление.

9.7.4 Снятие характеристики начинают при нулевой подаче с последующим ее увеличением до значения, при котором давление на выходе из насоса будет меньше 0,3 МПа, после чего для отключения двигателя уменьшают подачу до нулевого значения.

9.7.5 При испытаниях с номинальной геометрической высоты всасывания должны быть определены параметры работы насоса в номинальном режиме.

При испытаниях с максимальной геометрической высоты всасывания должна быть определена подача насоса при номинальном напоре.

9.8 Проверка подачи насоса с максимальной геометрической высоты всасывания

9.8.1 Испытания следует проводить с помощью схемы, изображенной на рисунке 1.

9.8.2 После заполнения насосной установки водой должна быть определена подача насоса при номинальном напоре. Подача насоса должна быть не менее значений, указанных в таблице 1.

9.8.3 При испытаниях следует измерять и фиксировать подачу, частоту вращения, давление на входе в насос, давление на выходе из насоса, геометрическую высоту всасывания, температуру воды.

9.9 Проверка работы системы охлаждения приводного двигателя

Проверка работы системы охлаждения приводного двигателя - согласно НТД изготовителя.

9.10 Проверка системы дозирования пенообразователя

9.10.1 Проверка системы дозирования пенообразователя заключается в определении объемной концентрации пенообразователя в подаваемом растворе.

9.10.2 Испытания проводят при каждом регулировочном положении дозирующего устройства на режимах, установленных предприятием-изготовителем.

9.10.3 При наличии автоматической системы дозирования испытания проводят при нескольких (не менее трех) заданных значениях подачи водного раствора пенообразователя, включая крайние значения подачи.

9.10.4 Подачу пенообразователя следует определять весовым, объемным или другим способом. Погрешность измерения подачи пенообразователя - не более ± 0,1 л · с-1.

9.10.5 Концентрацию пенообразователя С, %, в водном растворе вычисляют по формуле

(3)

где Qп - расход пенообразователя, л · с-1;

Qн - подача насоса, л · с-1.

Допускается при испытаниях использовать вместо пенообразователя воду с последующим пересчетом концентрации по формуле

(4)

где Qв - расход воды, л · с-1;

K - коэффициент пересчета в зависимости от типа пенообразователя.

9.10.6 Отсутствие подачи пенообразователя во всасывающую линию при нулевой подаче насоса контролируют визуально по уровню в мерном баке в течение не менее 3 мин.

9.10.7 При испытаниях следует измерять и фиксировать подачу насоса, расход пенообразователя, давление на входе в насос, давление на выходе из насоса.

9.11 Проверка уровня звука в рабочей зоне оператора

9.11.1 Испытания мотопомпы следует проводить по ГОСТ 17187 на открытой площадке при отсутствии атмосферных осадков и работе в номинальном режиме.

9.11.2 Прибор для измерения располагают со стороны органов (пульта) управления на расстоянии от 0,8 до 1,0 м и на высоте от 1,2 до 1,5 м.

9.12 Проверка усилий, прикладываемых к органам управления

9.12.1 Проверку значений усилий, прикладываемых к органам управления, проводят непосредственно на органах управления или с использованием шкивов, заменяющих маховик (рукоятку) и рычажные элементы управления двигателем.

9.12.2 Измерения проводят при переводе органов управления запорно-регулирующей арматурой из одного крайнего положения в другое. При этом усилия проверяются в тех условиях, в которых органы управления находятся в момент использования:

- для сливных кранов и вакуумного крана - при неработающем насосе;

- для остальных органов управления - при номинальном режиме работы мотопомпы.

Усилия следует измерять динамометром класса точности не ниже 2,5.

9.13 Проверка времени непрерывной работы

9.13.1 Проверку времени непрерывной работы проводят на предварительно прогретом приводном двигателе при работе в номинальном режиме (см. рисунок 1) без дозаправки топливного бака.

9.13.2 При испытаниях измеряют и фиксируют:

- подачу насоса QH;

- давление на входе в насос р1;

- давление на выходе из насоса р2;

- геометрическую высоту всасывания hг;

- время работы мотопомпы t, мин;

- температуру окружающего воздуха Твоз.

9.14 Проверка показателей надежности

9.14.1 Испытания на надежность проводят один раз на установочной серии (при серийном производстве - в первый год выпуска) и после модернизации - внесения изменений в конструкцию мотопомпы, которые могут повлиять на надежность.

9.14.2 Испытание на надежность проводят по специальной программе, обеспечивающей проверку выполнения требований по 5.3 на типовых представителях.

9.15 Проверка наработки до отказа

9.15.1 Мотопомпа, отобранная из текущего выпуска для проведения испытаний, должна быть испытана по программе периодических испытаний.

9.15.2 Испытания по проверке времени наработки до отказа следует проводить (см. рисунок 1) последовательно циклами и повторяющимися этапами, состоящими из нескольких циклов.

Рекомендуемые режимы работы приведены в приложении Б.

9.15.3 Каждый цикл содержит:

- запуск двигателя;

- включение системы водозаполнения;

- заполнение насосной установки водой;

- работу в течение 1 ч на каждом режиме;

- отключение двигателя и слив воды из насоса из всасывающих рукавов.

При наличии автоматической системы водозаполнения допускается не отключать насос, а имитировать срыв столба воды во всасывающих рукавах.

9.15.4 По завершении первого цикла испытаний все операции повторяют и проводят испытания на режимах последующих циклов, которые в совокупности составляют этап испытаний, после чего цикличность испытаний повторяют до значения наработки до отказа.

9.15.5 Отказом следует считать нарушение работоспособности двигателя, насоса, контрольно-измерительных приборов, дозирующей системы, системы водозаполнения или снижение номинального напора, уменьшение величины максимального разряжения, создаваемого вакуумным насосом, более чем на 10 % нормативных значений.

9.16 Проверка среднего срока сохраняемости

9.16.1 Мотопомпа, отобранная для испытаний, должна быть испытана по программе периодических испытаний, законсервирована, упакована и оставлена на хранение в соответствии с требованиями настоящего стандарта.

9.16.2 После трех лет хранения мотопомпа должна быть расконсервирована, пройти техническое обслуживание, обкатку и испытания по программе периодических испытаний.

Срок сохраняемости считают подтвержденным при положительных результатах периодических испытаний.

9.17 Проверка на транспортабельность

9.17.1 При проверке на транспортабельность определяют механическую прочность изделия в целом, прочность отдельных агрегатов, надежность крепления противопожарного оборудования.

9.17.2 Транспортирование заправленной и укомплектованной мотопомпы осуществляют автомобилем или трактором общего назначения, рекомендованным в НТД. Протяженность транспортирования устанавливают в НТД на конкретный вид продукции.

Транспортирование осуществляют по грунтовым дорогам, дорогам с гравийным и щебеночным покрытием (70 %) и по дорогам с асфальтобетонным покрытием (30 %). Скорость транспортирования указывают в НТД.

9.17.3 В процессе испытаний проводят внешний осмотр мотопомпы.

При испытаниях фиксируют:

- протяженность и вид участка дороги;

- среднюю скорость транспортирования;

- сведения о выявленных неисправностях и принятых мерах по их устранению.

9.17.4 По окончании испытаний проводят проверку мотопомпы в соответствии с 9.8.

9.18 Обработка и оформление результатов испытаний

9.18.1 Результаты измерений должны быть обработаны в целях получения количественных значений параметров работы мотопомпы для сравнения с нормативными значениями.

9.18.2 Обработку результатов измерений следует проводить в соответствии с инструкциями по применению используемых средств измерений, а также по формулам, графикам, выражающим правила подсчета количественных значений требуемых параметров по результатам испытаний.

9.18.3 Результаты предъявительских и приемо-сдаточных испытаний следует заносить в журнал, заведенный для данных видов испытаний.

9.18.4 Результаты периодических, типовых испытаний и испытаний на надежность должны быть оформлены актом и протоколами испытаний.

9.18.5 Протокол испытаний должен содержать:

- дату и место проведения;

- наименование типа мотопомпы и ее заводской номер;

- вид и условия испытаний;

- наименование и обозначение программы и методики испытаний;

- таблицы, содержащие результаты испытаний;

- оценку и краткие выводы по результатам испытаний.

Протокол подписывают руководитель испытаний и лица, проводившие испытания.

9.18.6 Мотопомпу следует считать удовлетворяющим требованиям эксплуатационно-технической документации, если выполнены следующие условия:

- объем испытаний соответствует программе испытаний;

- параметры, полученные в результате испытаний, соответствуют установленным.

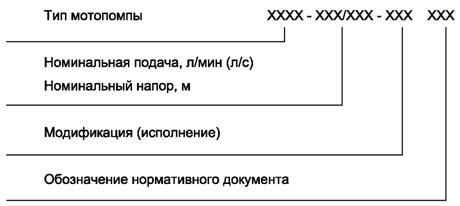

Приложение А

(рекомендуемое)

Структура записи условного обозначения мотопомпы

А.1 Структура записи

А.2 Условные обозначения

Пример условного обозначения пожарной переносной мотопомпы с номинальной подачей 10 л/с (номинальным напором 60 м) с дизельным приводом:

МП-10/60 Д

Пример условного обозначения пожарной мотопомпы высокого давления (мотонасоса пожарного высоконапорного) с номинальной подачей 90 л/с (номинальным напором 300 м):

МНПВ-90/300-ХХХ

XXX - переменные данные для вариантов исполнения мотонасоса, отличающихся типом (наличием) специальных агрегатов, приборов, устанавливаемых на мотонасосе (вакуумной системы водозаполнения, системы подачи и дозирования пенообразователей, контрольно-измерительных приборов и др.), указываемые в сопроводительной документации на каждую мотопомпу.

Приложение Б

(рекомендуемое)

Режимы испытаний мотопомп

Режимы испытаний насосов при контрольных испытаниях на надежность указаны в таблице Б.1.

Таблица Б.1

|

Номер цикла испытаний |

Подача насоса Qн, л · с-1 |

Напор насоса Нвых, м |

|

1 |

0,25Qном |

0,7Нном |

|

2 |

0,50Qном |

0,8Нном |

|

3 |

0,75Qном |

0,9Нном |

|

4 |

Qном |

Нном |

|

Примечания 1 В каждом цикле должна быть предусмотрена работа системы дозирования пенообразователя в течение 5-6 мин. 2 Геометрическая высота всасывания не регламентируется. | ||

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов