Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 27 августа 2019 г. N 533-ст

Межгосударственный стандарт ГОСТ ISO 15025-2019

"СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА. ОДЕЖДА СПЕЦИАЛЬНАЯ ДЛЯ ЗАЩИТЫ ОТ ПЛАМЕНИ. МЕТОД ИСПЫТАНИЙ НА ОГРАНИЧЕННОЕ РАСПРОСТРАНЕНИЕ ПЛАМЕНИ"

Occupational safety standards system. Protective clothing against flame. Method of test for limited flame spread

МКС 13.340.10

Дата введения - 1 сентября 2020 г.

Взамен ГОСТ ISO 15025-2012

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 Подготовлен Акционерным обществом "ВОСТОК-СЕРВИС-СПЕЦКОМПЛЕКТ" (АО "ВОСТОК-СЕРВИС-СПЕЦКОМПЛЕКТ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 Внесен Федеральным агентством по техническому регулированию и метрологии

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июля 2019 г. N 120-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97

|

Код страны по МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа по стандартизации

|

|

Армения

|

AM

|

Минэкономики Республики Армения

|

|

Беларусь

|

BY

|

Госстандарт Республики Беларусь

|

|

Казахстан

|

KZ

|

Госстандарт Республики Казахстан

|

|

Киргизия

|

KG

|

Кыргызстандарт

|

|

Россия

|

RU

|

Росстандарт

|

|

Узбекистан

|

UZ

|

Узстандарт

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 августа 2019 г. N 533-ст межгосударственный стандарт ГОСТ ISO 15025-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2020 г.

5 Настоящий стандарт идентичен международному стандарту ISO 15025:2016 "Защитная одежда. Защита от пламени. Метод испытаний на ограниченное распространение пламени" ("Protective clothing - Protection against flame - Method of test for limited flame spread", IDT).

Международный стандарт разработан подкомитетом ISO/ТС 94/SC 13 "Защитная одежда" Технического комитета ISO/TC 94 "Средства индивидуальной защиты. Защитная одежда и оборудование" Международной организацией по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6) и для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов

6 Взамен ГОСТ ISO 15025-2012

7 Некоторые элементы настоящего стандарта могут являться объектами патентных прав

Введение

Первое издание настоящего стандарта было первоначально подготовлено ISO/ТС 38/SC 19 в рамках пересмотра ISO 6940 и ISO 6941. Пилотный вариант был передан Техническому комитету ISO/ТС 94/SC 13 в апреле 1997 года.

Представленный метод испытаний тесно связан с методом испытаний, установленным в ISO 6941. В настоящем стандарте приведено аналогичное основное оборудование, но при этом держатель образцов и шаблон имеют более узкий размер для одной из процедур. Материалы, не сгорающие до верхних или вертикальных кромок испытуемых образцов при испытаниях данным методом, могут быть классифицированы как материалы, ограничивающие распространение пламени.

Данный метод позволяет оценивать свойства текстильных материалов при кратковременном контакте с небольшим пламенем в контролируемых условиях.

Данным методом можно оценивать влияние швов на поведение тканей, для этого шов располагают в испытуемом образце таким образом, чтобы он оказался под воздействием пламени во время испытания.

Если это практически осуществимо, отделочные детали должны быть испытаны как часть пакета, на котором они используются или будут применяться.

Перечень стандартов, относящихся к настоящему стандарту, приведен в библиографии.

1 Область применения

Настоящий стандарт устанавливает две процедуры (воспламенение поверхности и воспламенение нижней кромки) определения характеристик распространения пламени на вертикально ориентированных гибких одно- или многокомпонентных материалах (с покрытием, стеганых, многослойных, конструкций типа "сэндвич" и аналогичных), когда они подвергаются воздействию небольшого заданного пламени. Данный метод испытаний не применяется в условиях ограниченной подачи воздуха или воздействии тепла большой интенсивности, для которых более подходящими являются другие методы испытаний.

Метод испытаний не распространяется на материалы, демонстрирующие значительное оплавление или усадку.

2 Нормативные ссылки

Настоящий стандарт не содержит нормативных ссылок.

3 Термины и определения

В настоящем стандарте применены термины по ISO/TR 11610, а также следующие термины с соответствующими определениями:

3.1 время остаточного горения (afterflame time): Продолжительность горения после удаления источника воспламенения.

Примечания

1 Также определяется как продолжительность времени, в течение которого материал продолжает гореть при испытании в заданных условиях после удаления источника воспламенения.

2 Время остаточного горения измеряют и фиксируют с точностью до секунды.

3.2 остаточное тление (afterglow): Продолжительное свечение без сгорания материала (3.10) при испытании в заданных условиях после прекращения пламенного горения, или, если пламенное горение не происходило, после удаления источника воспламенения.

Примечание - Остаточное тление является продолжением процесса горения с выделением тепла и света без пламени. Некоторые материалы поглощают тепло при воздействии пламени и продолжают выделять это поглощенное тепло внутри обугленного участка после удаления источника воспламенения. Такое свечение без горения внутри обугленного участка не следует регистрировать как остаточное тление.

3.3 время остаточного тления (afterglow time): Продолжительность остаточного тления (3.2).

Примечания

1 Также определяется как время, в течение которого при испытании в заданных условиях наблюдается свечение без горения после прекращения остаточного горения, или, если остаточное горение не происходило, после удаления источника воспламенения.

2 Время остаточного тления измеряют и фиксируют с точностью до секунды.

3.4 обугливание (char): Образование карбонизированного хрупкого остатка вследствие воздействия на материал (3.10) тепловой энергии.

3.5 длина повреждения (damaged length): Длина разрушения в испытуемом материале (3.10), после сложения в продольном направлении и разглаживания его вручную вдоль линии сгиба, проходящей через наивысшую точку обугленного участка и последующего раздира.

3.6 остатки (debris): Материал (3.10), отделяющийся от образца в процессе испытания и падающий с образца без горения.

3.7 время воздействия пламени (flame application time): Время, в течение которого пламя воздействует на испытуемый образец.

3.8 горящие остатки (flaming debris): Материал (3.10), отделяющийся от образца в процессе испытания и воспламеняющий фильтровальную бумагу.

3.9 отверстие (hole): Вскрытие, разрыв или сквозное нарушение целостности любого размера, не присутствовавшие в исходной структуре испытуемого образца, вызванные воздействием пламени в ходе испытания.

Примечание - В протоколе испытаний фиксируют образование отверстий в любом отдельном слое многослойного образца, возникших в результате испытаний на воспламенение поверхности [см. 9.2.1.3 h) и раздел 10 i) 8)].

3.10 материал (material): Материал, за исключением металлической фурнитуры, из которого изготовлен предмет одежды.

3.11 многослойный пакет (multilayer assembly): Сочетание двух или более материалов в виде отдельных слоев.

Пример - Внешний слой, промежуточный слой и подкладка вместе составляют многослойный пакет.

Примечание - Многослойный материал, например, стеганый, склеенный или ламинированный не является многослойным пакетом.

3.12 многослойный материал (multilayer material): Материал (3.10), состоящий из различных слоев, непосредственно соединенных до этапа производства изделий, например, при ткачестве, стежке, склеивании или ламинировании.

4 Сущность метода испытания

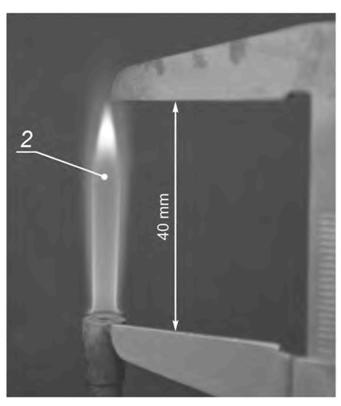

На поверхность или нижнюю кромку вертикально ориентированных образцов текстильных материалов воздействуют пламенем горелки в течение 10 с.

Записывают информацию о плавлении, распространении пламени и остаточном тлении, а также об образовании остатков, горящих остатков или отверстий. Регистрируют время остаточного горения и время остаточного тления. Запись о длине повреждения необязательна при проведении процедуры воспламенения нижней кромки.

Процедура воспламенения поверхности может проводиться с двух сторон и для многослойных пакетов материалов и для однослойных материалов с различными свойствами на каждой из сторон.

При проведении процедуры воспламенения нижней кромки каждый слой многослойного пакета может быть испытан как отдельно, так и совместно в виде пакета. Требование по обработке краев испытуемых образцов для проведения испытания должно быть установлено в стандарте на изделие.

5 Безопасность труда и здоровья операторов

При сгорании материалов могут образовываться дым и токсичные газы, оказывающие негативное влияние на здоровье операторов. Во избежание угрозы здоровью операторов помещение, где проводят испытания, должно быть достаточно просторным, а в промежутках между испытаниями помещение должно очищаться от дыма и газов с помощью вытяжной вентиляции либо иных средств вентиляции (см. 7.1).

Уровни выбросов дыма и газов не должны превышать действующие гигиенические нормативы.

6 Топливо

Баллон с пропаном, имеющим степень очистки не менее 95 %, должен использоваться с клапаном регулировки и расходомером.

Пропан является эталонным газом. В случае применения метана, бутана или смеси пропан-бутан, это следует указывать в протоколе испытания как отклонение от настоящего стандарта [см. раздел 10 с)], поскольку использование таких газов влияет на температуру пламени и приводит к изменению результатов.

7 Испытательное оборудование

7.1 Оборудование для проведения испытаний. Общие требования

Оборудование для проведения испытаний должно быть выполнено из материала, на который не оказывают воздействия дымы и газы, образующиеся при горении, и который обладает огне- и теплостойкостью.

Примечание - Необходимо учитывать, что некоторые продукты горения обладают коррозионной активностью.

При испытании без использования лабораторного шкафа должен быть обеспечен достаточный объем воздуха для исключения неблагоприятного снижения концентрации кислорода.

При испытании с использованием вытяжного шкафа с открытой фронтальной частью, необходимо обеспечить размещение образца на расстоянии не менее 300 мм от любой стенки.

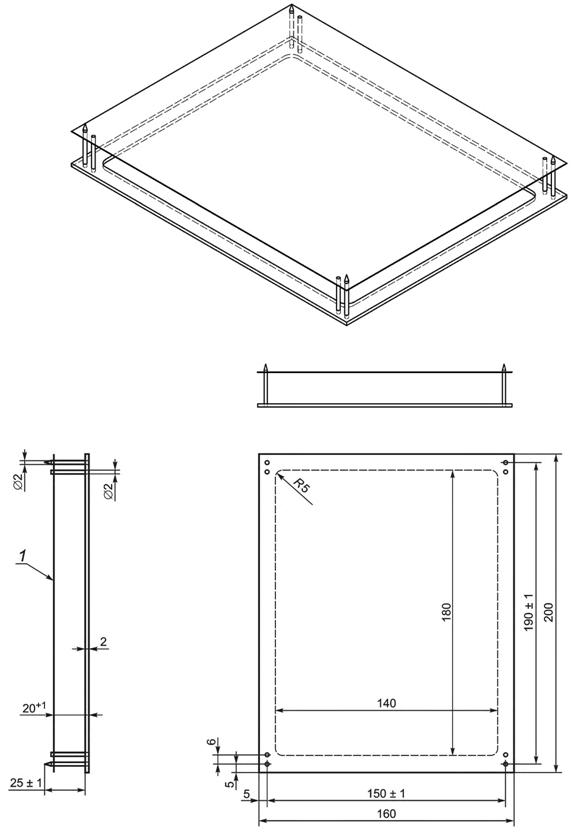

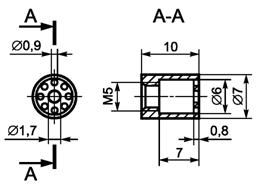

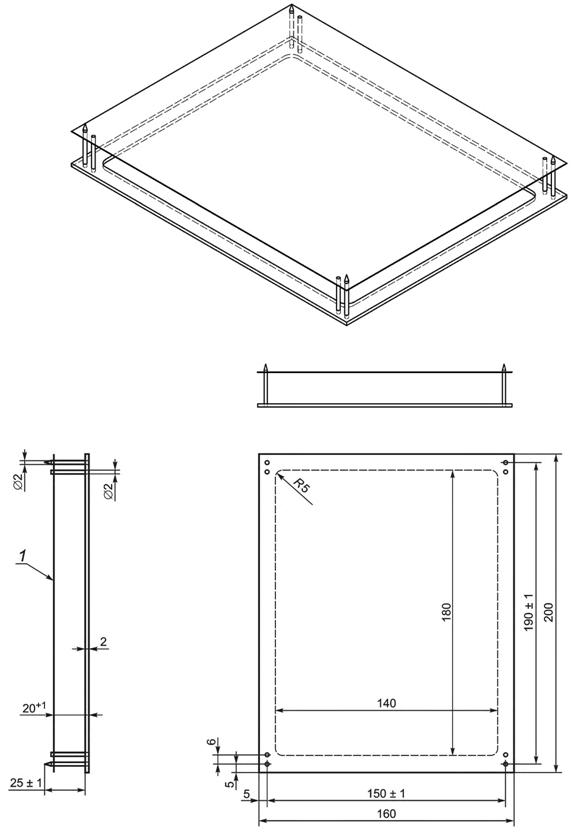

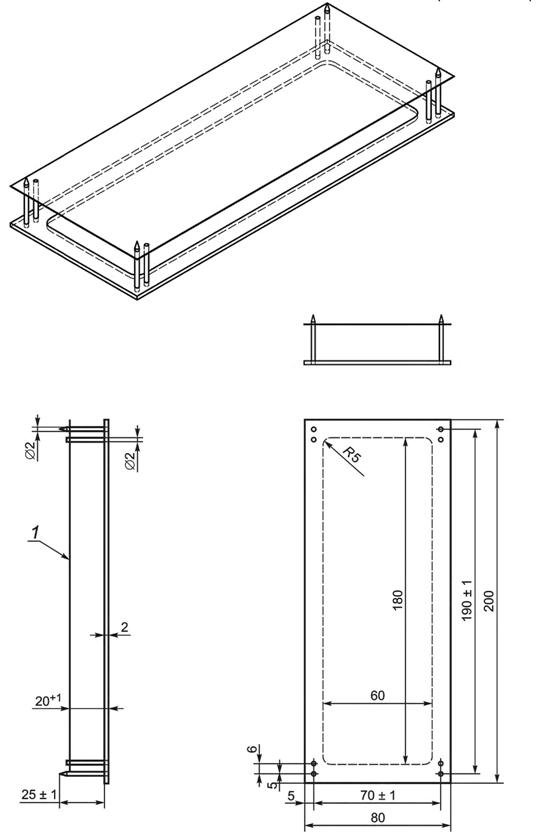

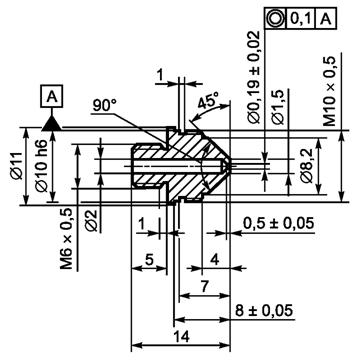

7.2 Держатель образцов

7.2.1 Представляет собой прямоугольную раму, изготовленную из металла шириной от 10 до 20 мм с расположенными в каждом углу рамы опорными штифтами. Для процедуры А должна применяться рама длиной (190 ± 1) мм и шириной (150 ± 1) мм, для процедуры В - длиной (190 ± 1) мм и шириной (70 ± 1) мм (см. рисунок 1).

7.2.2 Опорные штифты для образца имеют диаметр (2 ± 0,5) мм и длину (25 ± 1) мм.

Примечание - Для крепления толстых или многослойных образцов могут применяться более длинные штифты.

7.2.3 Распорный штырь диаметром 2 мм и длиной не менее 20 мм, расположенный рядом с каждым из четырех опорных штифтов, фиксирует образец в плоскости на расстоянии не менее 20 мм от металлической рамы (см. 9.1.2.1 и 9.1.3.1).

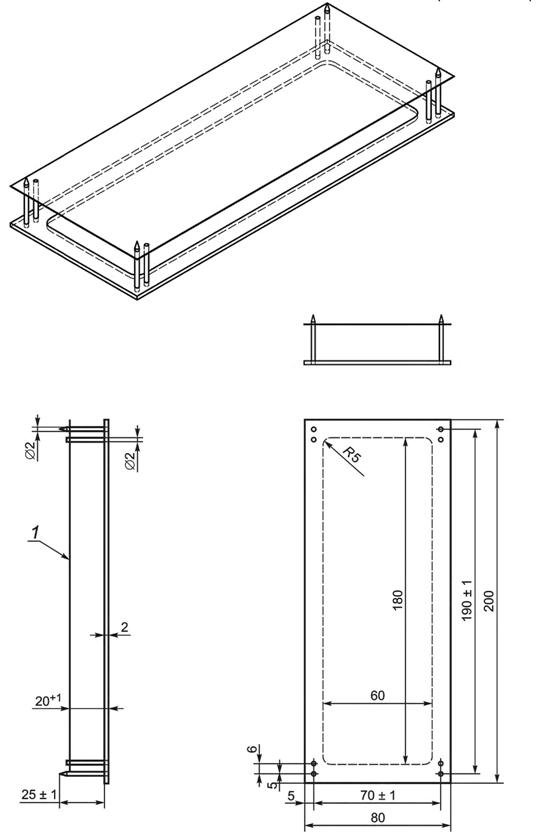

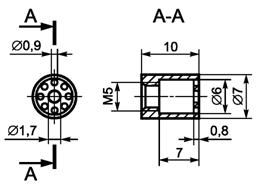

7.3 Газовая горелка

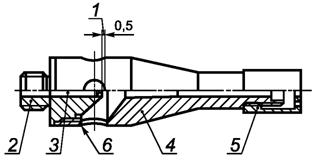

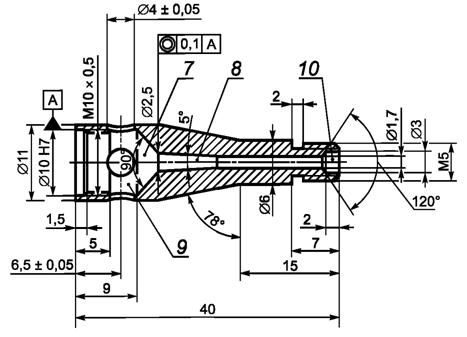

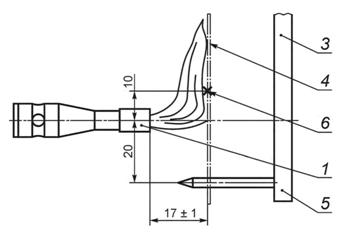

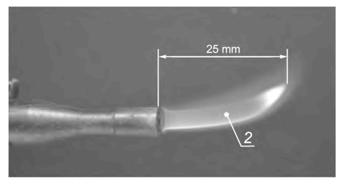

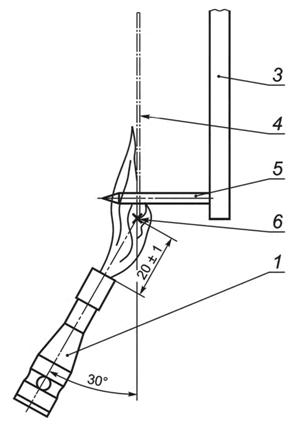

Газовая горелка, в соответствии с приложением А и рисунком 2, способная передвигаться из исходного положения, в котором наконечник горелки находится на расстоянии не менее 75 мм от испытуемого образца, в горизонтальное или наклонное рабочее положение (см. рисунок 3).

7.4 Монтажная рама

Монтажная рама, сконструированная таким образом, чтобы удерживать на месте держатель испытуемых образцов и газовую горелку в заданном положении относительно друг друга.

7.5 Шаблоны

Ровный и жесткий шаблон, изготовленный из подходящего материала и имеющий размеры, соответствующие размеру образца (200 x 160 мм для процедуры А и 200 х 80 мм для процедуры В).

В каждом углу шаблона должны быть просверлены отверстия диаметром около 4 мм, расположенные таким образом, чтобы расстояние между центрами отверстий соответствовало расстоянию между штифтами на держателе образца (см. рисунок 1). Отверстия следует располагать примерно на одинаковом расстоянии от вертикальной оси шаблона.

Размеры в миллиметрах

а) Держатель испытуемого образца для процедуры А

Рисунок 1, лист 1 - Держатель испытуемого образца

Размеры в миллиметрах

b) Держатель испытуемого образца для процедуры В

1 - образец

Рисунок 1, лист 2

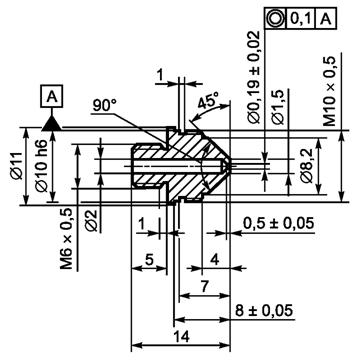

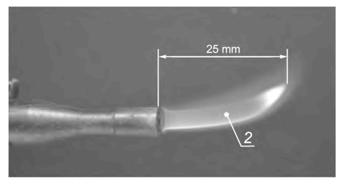

Размер в миллиметрах

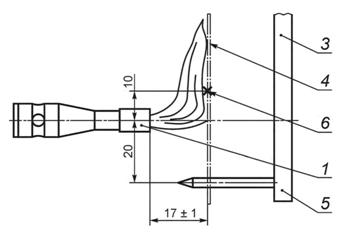

а) Устройство газовой горелки

Размеры в миллиметрах

b) Газовая форсунка

Размеры в миллиметрах

с) Стабилизатор пламени

Рисунок 2, лист 1 - Газовая горелка

Размеры в миллиметрах

d) Камера горелки

1 - размер подгоняют при сборке; 2 - газовая форсунка; 3 - сопло; 4 - камера; 5 - стабилизатор пламени горелки; 6 - канавка; 7 - зона смешения газов; 8 - зона диффузии; 9 - воздушная камера; 10 - выходное отверстие

Рисунок 2, лист 2

7.6 Таймер

Таймер для контроля и измерений времени воздействия пламени, регулируемый с интервалом 1 с и погрешностью не более 0,2 с.

Два таймера с погрешностью не более 0,2 с, необходимые для измерения времени остаточного горения и/или времени остаточного тления. Эти устройства включаются автоматически в момент прекращения воздействия либо удаления пламени и останавливаются вручную.

Примечание - Рекомендуется проводить видеозапись испытания при условии наличия экранного таймера с требуемой погрешностью.

7.7 Фильтровальная бумага

Фильтровальная бумага для обнаружения горящих остатков (см. 9.1.4) должна соответствовать следующим характеристикам:

- поверхностная плотность: от 60 до 100 г/м2;

- размер: более или равен 150 x 100 мм;

- толщина: от 0,15 до 0,25 мм;

- содержание альфа-целлюлозы: более или равно 95 %.

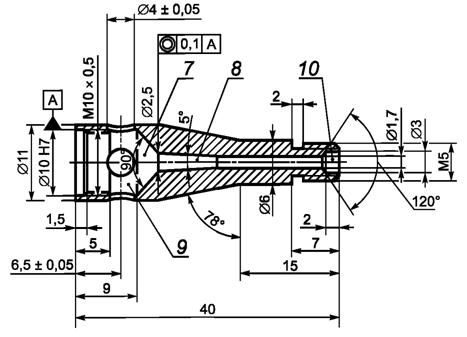

|

|

|

|

а) Воспламенение поверхности

|

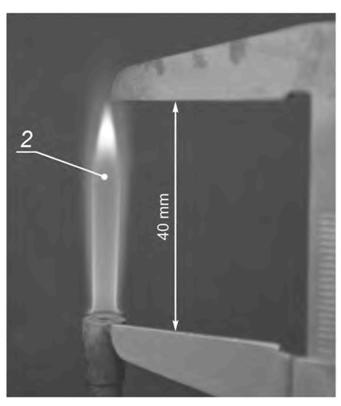

b) Высота пламени в вертикальном положении в состоянии готовности

|

|

|

|

|

с) Длина пламени в горизонтальном положении в состоянии готовности

|

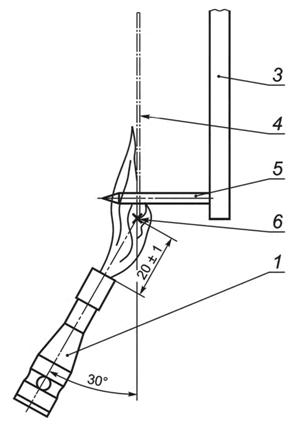

d) Воспламенение нижней кромки

|

1 - горелка; 2 - пламя; 3 - монтажная рама; 4 - образец; 5 - монтажный штифт; 6 - номинальная точка соприкосновения с пламенем

Рисунок 3 - Регулирование и установка положения пламени

8 Отбор и подготовка образцов

8.1 Отбор образцов

8.1.1 Количество образцов

Используя соответствующий шаблон (см. 7.5), размечают два комплекта по три испытуемых образца. При разметке образцы одного комплекта располагают перпендикулярно по отношению к другому комплекту. Для тканых/трикотажных или аналогичных материалов продольную ось шаблона ориентируют в комплектах по продольному и поперечному направлениям материала.

При проведении процедуры воспламенения поверхности следует провести предварительные испытания для определения характеристик воспламеняемости каждой стороны образца. Если они различны, то наихудшая или обе поверхности должны быть испытаны.

Для испытания швов испытывают три образца каждого типа швов.

Дополнительный испытательный образец требуется для подготовки оборудования (см. 9.1.2 и 9.1.3).

8.1.2 Метки положения штифтов держателя образцов

С помощью отверстий в шаблоне (см. 7.5) отмечают точки, через которые будут проходить штифты держателя образцов.

Если ткань имеет разреженную структуру (например: сеть, марля), то в местах расположения штифтов можно прикрепить небольшие кусочки клейкой ленты с отметкой положения штифтов.

8.1.3 Размер испытуемого образца

Вырезают испытуемые образцы размерами (200 ± 2) мм на (160 ± 2) мм для процедуры А и (200 ± 2) мм на (80 ± 2) мм для процедуры В. Если испытанию воздействием пламени подвергаются обработанные по нижней кромке образцы, то длина обметанного образца должна составлять (200 ± 2) мм. При испытании обметки кромки или швов образцы должны быть вырезаны из готового изделия или изготовлены с использованием огнестойких или тех же ниток, которыми пошито изделие.

8.1.4 Многослойные образцы (включая отделку)

Если образцы состоят из нескольких слоев или материалов, размеры которых не соответствуют требуемому размеру образца, то материалы располагают следующим образом:

Для процедуры А материалы размещают таким образом, чтобы наибольший по размеру слой располагался по вертикали в середине образца, и выравнивают по горизонтали так, чтобы воздействию пламени подверглись все слои образца.

Для процедуры В материалы размещают таким образом, чтобы наименьший по размеру слой располагался вдоль нижнего края образца в том же порядке, как и в готовом изделии, включая способ крепления и ориентацию и так, чтобы воздействию пламени подверглись все слои образца.

Образцы, содержащие световозвращающую ленту, эмблемы или логотипы, являются типичными примерами многослойных образцов, в отношении которых необходимо применять указанную процедуру подготовки образцов.

8.1.5 Швы

Шов для испытания должен быть изготовлен из двух частей ткани длиной (200 ± 2) мм каждая и достаточной ширины, в зависимости от вида шва. Образец со швом может быть вырезан из готового изделия. После того как шов изготовлен или вырезан, сшитый образец должен быть обрезан вдоль каждой вертикальной кромки таким образом, чтобы его размер соответствовал 8.1.3, а шов располагался вдоль вертикальной оси образца. После обрезки образца, с помощью отверстий в шаблоне (см. 7.5) отмечают точки, через которые будут проходить штифты держателя образцов.

8.2 Кондиционирование испытуемого образца

За исключением особо оговоренных случаев, испытуемые образцы кондиционируют в течение не менее 24 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 5) %. Если испытания проводят не сразу после кондиционирования, то испытуемые образцы помещают в герметичную емкость. Испытание каждого образца необходимо начинать не позднее чем через 2 мин с момента извлечения образца из кондиционируемой среды или из герметичной емкости. Любое отклонение от заданных условий должно быть зафиксировано в протоколе испытания, как отклонение от данного стандарта [см. раздел 10 а) и е)].

Во избежание получения травм необходимо проявлять осторожность при креплении образцов на штифты в требуемый промежуток времени. При необходимости образец может быть закреплен на держателе образцов (см. 7.2) до его извлечения из кондиционируемой среды.

9 Процедура

Примечание - Практические рекомендации к данным процедурам приведены в приложении В.

9.1 Подготовка оборудования для испытания

9.1.1 Условия испытания

Испытания проводят при температуре (23 ± 5) °С, относительной влажности от 15 % до 80 % и скорости движения воздуха в зоне проведения испытания менее 0,2 м/с на момент начала испытания каждого образца. Любое отклонение от заданных условий должно быть зафиксировано в протоколе испытания как отклонение от настоящего стандарта [см. раздел 10 е)].

На движение воздуха не должны влиять механические приборы, работающие во время испытания.

Для поддержания стабильности пламени, используемого при испытании, могут потребоваться защитные экраны.

9.1.2 Процедура А. Воспламенение поверхности

9.1.2.1 Установка испытуемого образца

Испытуемый образец (см. 8.1.1) помещают на опорные штифты держателя таким образом, чтобы опорные штифты проходили через точки, помеченные с помощью шаблона, а оборотная сторона образца была расположена на расстоянии не менее 20 мм от прямоугольной металлической рамы держателя. Устанавливают держатель испытуемого образца вертикально в монтажную раму. Необходимо убедиться, что испытуемый образец не имеет загибов, складок или провисаний. В случае выявления складок и провисания, образец необходимо расправить, но не растягивать.

Образец со швом размещают в раме таким образом, чтобы шов располагался вертикально по центру и мог быть подвержен воздействию пламени.

9.1.2.2 Рабочее положение горелки

Незажженную горелку (см. 7.3) располагают перпендикулярно к поверхности испытуемого образца так, чтобы ось горелки располагалась не менее чем на 20 мм выше линии нижних штифтов и была направлена на вертикальную ось лицевой стороны испытуемого образца. Необходимо убедиться, что наконечник стабилизатора горелки находится на расстоянии (17 ± 1) мм от поверхности испытуемого образца [см. рисунок 3 а)].

Положение горелки необходимо проверять после испытания каждого комплекта из шести образцов.

9.1.2.3 Регулирование пламени. Горизонтальное положение

Горелку (см. 7.3) устанавливают в вертикальное положение [см. рисунок 3 b)]. Горелку зажигают и разогревают в течение не менее 2 мин, пока высота желтой части пламени не достигнет приблизительно 40 мм. Горелку переводят в горизонтальное положение [см. рисунок 3 с)] и регулируют длину пламени до значения (25 ± 2) мм. Длину пламени измеряют от наконечника стабилизатора горелки до крайней точки желтой части пламени при наблюдении на темном фоне. Длину пламени необходимо проверять перед испытанием каждого комплекта из шести образцов.

9.1.2.4 Положение пламени

Горелку из исходного положения переводят в горизонтальное рабочее положение (см. 9.1.2.2). Необходимо убедиться в том, что пламя соприкасается с испытуемым образцом в надлежащем месте [см. рисунок 3 а)].

9.1.2.5 Остатки

Если при выполнении процедуры установки испытуемого образца (см. 9.1.2.1-9.1.2.4) наблюдается появление остатков, то необходимо провести дополнительную процедуру по 9.1.4, чтобы определить, являются ли остатки горящими. Плавление остатков также должно быть зафиксировано.

9.1.3 Процедура В. Воспламенение нижней кромки

9.1.3.1 Установка испытуемого образца

Испытуемый образец (см. 8.1) помещают на опорные штифты держателя испытуемых образцов таким образом, чтобы штифты проходили через точки, помеченные с помощью шаблона, а оборотная сторона образца была расположена на расстоянии 20+1 мм от прямоугольной металлической рамы держателя испытуемых образцов. Устанавливают держатель испытуемого образца вертикально в монтажную раму. Необходимо убедиться, что испытуемый образец не имеет загибов, складок или провисаний. В случае выявления складок и провисания образец необходимо расправить, но не растягивать.

Образец со швом размещают в раме таким образом, чтобы шов располагался вертикально по центру и мог подвергаться воздействию пламени.

9.1.3.2 Рабочее положение горелки

Незажженную горелку располагают ниже испытуемого образца в плоскости, образованной вертикальной осевой линией образца и перпендикуляром к его поверхности под углом 30° к нижней кромке испытуемого образца. Необходимо убедиться в том, что расстояние между наконечником стабилизатора горелки и нижней кромкой испытуемого образца составляет (20 ± 1) мм, при измерении как показано на рисунке 3 b).

Положение горелки должно проверяться после каждого испытания комплекта из шести образцов.

Для образцов, на которых обнаруживаются складки или перекосы, может потребоваться регулировка, чтобы обеспечить расстояние (20 ± 1) мм для каждого образца.

9.1.3.3 Регулирование пламени. Вертикальная высота пламени

Горелку (см. 7.3) устанавливают в вертикальное положение. Горелку зажигают и разогревают в течение не менее 2 мин. Регулируют высоту желтой части пламени до значения (40 ± 2) мм, определяемого как расстояние от наконечника стабилизатора горелки до крайней точки желтой части пламени при наблюдении на темном фоне [см. рисунок 3 d)]. Высоту пламени необходимо проверять перед испытаниями каждого комплекта из шести образцов.

9.1.3.4 Положение пламени

Горелку из исходного положения переводят в наклонное рабочее положение (см. 9.1.3.2). Необходимо убедиться, что нижняя кромка испытуемого образца рассекает пламя надвое [см. рисунок 3 d)].

9.1.3.5 Остатки

Если при выполнении процедуры установки испытуемого образца (см. 9.1.3.1-9.1.3.4) наблюдается появление остатков, то для проведения последующего испытания необходимо воспользоваться дополнительной процедурой, согласно 9.1.4, для определения, являются ли эти остатки горящими. Плавление остатков также должно быть зафиксировано.

9.1.4 Обнаружение горящих остатков

Если при выполнении процедуры установки испытуемого образца (см. 9.1.2.5 или 9.1.3.5) или при последующих испытаниях наблюдается появление остатков, то для определения того, являются ли эти остатки горящими, необходимо воспользоваться следующей процедурой.

Под нижнюю кромку образца на расстоянии (50 ± 5) мм на горизонтальную твердую поверхность кладут лист фильтровальной бумаги (см. 7.7), размером не менее 150 x 100 мм, при этом центр фильтровальной бумаги располагают непосредственно под центральной линией образца.

Если механизм горелки при воспламенении нижней кромки соприкасается с фильтровальной бумагой, тогда на монтажной раме и каждом листе фильтровальной бумаги делается соответствующая прорезь.

9.2 Процедуры испытаний

9.2.1 Процедура А. Воспламенение поверхности

9.2.1.1 Испытательное оборудование устанавливают в соответствии с 9.1.2.

9.2.1.2 Первый образец комплекта из шести испытуемых образцов размещают на держателе образцов (см. 9.1.2.1). При испытании тканых/трикотажных материалов необходимо записать, какое направление является вертикальным - продольное или поперечное.

9.2.1.3 Образец подвергают воздействию пламенем в течение 10 с, осматривают и регистрируют:

a) достигло ли пламя верхней или любой вертикальной кромки испытуемого образца;

b) время остаточного горения, округленное до секунды;

c) распространилось ли остаточное тление за пределы области распространения пламени (обычно это карбонизированный участок) на неповрежденную часть образца;

d) время остаточного тления, округленное до секунды;

e) появление остатков;

f) воспламенили ли остатки фильтровальную бумагу (горящие остатки) или оплавили, если применимо;

g) возникновение плавления;

h) подсчет отверстий любого размера следует проводить при достаточном освещении образца. Фиксируют число образовавшихся отверстий (то есть, которых не было в исходной структуре), размер наибольшего отверстия, округленный до миллиметра, и для многослойного образца - в каком слое они обнаружены. При испытании многослойных образцов необходимо фиксировать число отверстий в каждом слое, а также число сквозных отверстий.

Примечание - В данном испытании отдельные нити, пересекающие отверстие в любом направлении, не учитывают при измерении отверстия.

9.2.1.4 Процедуры в соответствии с 9.2.1.2, 9.2.1.3 повторяют с остальными пятью образцами, при этом воздействию пламени подвергают аналогичные поверхности образцов. Все шесть образцов должны быть испытаны в течение 20 мин после завершения процедуры предварительного прогрева и регулировки пламени (см. 9.1.2.3).

9.2.2 Процедура В. Воспламенение нижней кромки

9.2.2.1 Испытательное оборудование устанавливают в соответствии с пунктом 9.1.3.

9.2.2.2 Первый из шести новых испытуемых образцов располагают на держателе образцов. При испытании тканых/трикотажных материалов необходимо фиксировать, какое направление является вертикальным - продольное или поперечное.

9.2.2.3 Образец подвергают воздействию пламенем в течение 10 с, осматривают и регистрируют показатели в соответствии с 9.2.1.3, за исключением перечисления h), которое неприменимо к воспламенению нижней кромки. При необходимости определения длины повреждения/обугливания, используют процедуру, приведенную в приложении С.

Примечание - Измерение длины повреждения/обугливания является дополнительным.

9.2.2.4 Испытания в соответствии с 9.2.2.2, 9.2.2.3 повторяют с остальными пятью испытуемыми образцами, при этом воздействию пламени подвергают одни и те же поверхности образцов. Все шесть образцов должны быть испытаны в течение 20 мин после завершения процедуры предварительного подогрева и регулировки пламени (см. 9.1.3.3).

10 Протокол испытаний

Протокол испытания должен содержать следующую информацию:

a) указание на то, что испытание было проведено в соответствии с настоящим стандартом, а также подробные данные о любых отклонениях от него;

b) применяемая процедура, т.е. воспламенение поверхности или воспламенение нижней кромки, и, если это применимо, какая из поверхностей подверглась воздействию пламени;

c) вид применяемого газа, если используется не пропан;

d) дату проведения испытания;

e) температуру окружающей среды и относительную влажность при проведении испытаний (указывают любые отклонения от 9.1.1);

f) способы фиксации материалов, которые невозможно закрепить на штифтах (см. 8.1.2);

g) идентификацию изделия или материала, включая подробную информацию о любой предварительной подготовке, например, о процедуре чистки, а также данные об используемых нитях для обработки образцов, в случае их применения;

h) для процедуры В, были ли слои многослойного образца испытаны совместно как пакет или по отдельности, либо и то и другое;

i) по каждому испытуемому образцу информацию, перечисленную в 9.2.1.3 и 9.2.2.3, а именно:

1) достигло ли пламя верхней или любой вертикальной поверхности испытуемого образца;

2) время остаточного горения, округленное до секунды;

3) распространилось ли остаточное тление за пределы области распространения пламени (обычно это карбонизированный участок) на неповрежденную часть образца;

4) время остаточного тления, округленное до секунды;

5) возникновение плавления;

6) появление остатков;

7) воспламенили ли остатки фильтровальную бумагу (горящие остатки) или оплавили, если применимо;

8) для процедуры А - число обнаруженных отверстий, размер наибольшего отверстия, округленный до миллиметра, и для многослойного образца - слой (слои), в котором(ых) оно обнаружено [см. 9.2.1.3 h)];

9) для процедуры В - длина повреждения/обугливания, если требуется.

Приложение А

(обязательное)

Описание и конструкция горелки

А.1 Описание

Горелка, обеспечивающая пламя требуемых размеров, длину которого можно регулировать в пределах от 10 до 60 мм.

А.2 Конструкция

Конструкция горелки показана на рисунке 2 а). Горелка состоит из трех частей:

А.2.1 Газовая форсунка

Диаметр отверстия газовой форсунки [см. рисунок 2 b)] должен составлять (0,19 ± 0,02) мм. Отверстие должно быть просверлено, после чего все заусенцы с обоих концов просверленного отверстия должны быть удалены без сглаживания углов.

А.2.2 Стабилизатор пламени

Стабилизатор пламени подробно представлен на рисунке 2 с).

А.2.3 Камера горелки

Камера горелки [см. рисунок 2 d)] состоит из четырех зон:

a) воздушной камеры;

b) зоны смешения газа;

c) зоны диффузии;

d) выходного отверстия.

В воздушной камере газовой горелки имеется четыре отверстия диаметром 4 мм для забора воздуха. Передняя кромка воздухозаборных отверстий находится примерно на одном уровне с наконечником форсунки.

Зона диффузии имеет коническую форму и размеры, указанные на рисунке 2d). Горелка имеет канал с внутренним диаметром 1,7 мм и выходное отверстие с внутренним диаметром 3,0 мм.

Приложение В

(справочное)

Практические рекомендации

Требуемое качество применяемых методик обеспечивается в значительной мере конструктивным исполнением применяемого для испытаний оборудования. Например, чем ниже уровень автоматизации оборудования, тем выше необходимость в наличии более квалифицированного оператора для обеспечения высокой точности выполнения испытания.

Ниже приведены некоторые практические рекомендации общего характера:

a) для обеспечения безопасности испытательное оборудование должно быть удалено от газового баллона, который может быть размещен за пределами здания. В этом случае управляемый вручную запорный клапан необходимо устанавливать внутри помещения, где расположен испытательный стенд в месте подвода труб. Во всех случаях использования оборудования необходимо дать время на поступление чистого газа в форсунку горелки и обеспечение стабильного пламени.

Оборудование необходимо устанавливать и эксплуатировать таким образом, чтобы избегать попадания тлеющих частиц, которые могут быть отброшены горячими газами или могут упасть с образца, на горючие материалы. Оператор должен быть обеспечен необходимой защитной одеждой, огнетушителями, а также в помещении должна функционировать система аварийной сигнализации;

b) для обеспечения безопасности оборудование для испытания необходимо содержать в чистоте;

c) некоторые материалы без отделки, например, однофонтурные трикотажные полотна подвержены скручиванию. Эту тенденцию можно снизить предварительной обработкой. Испытания таких материалов целесообразно проводить после их обработки;

d) остатки материала, прилипшие к штифтам, после испытаний можно удалить с помощью проволочной щетки. Любой тлеющий материал необходимо погасить и только после этого поместить его в негорючую емкость для отходов.

Следует обратить особое внимание на предупреждения о здоровье и безопасности операторов испытаний, установленные в разделе 5.

Приложение С

(обязательное)

Измерение длины повреждения/обугливания

Если необходимо, образец охлаждают в течение не менее 5 мин, извлекают из держателя и измеряют длину повреждения/обугливания следующим образом.

Образец складывают и проглаживают вручную вдоль линии сгиба, проходящей через верхнюю точку обугленного участка. Крючок, изготовленный из стальной проволоки, длиной 76 мм, один конец которого длиной 13 мм загнут под углом 45°, вставляют в образец (или в специально вырезанное отверстие диаметром 6 мм или менее) на расстоянии 6 мм от соседнего внешнего края и 6 мм от нижней кромки. К крючку прикрепляют груз массой, выбранной таким образом, чтобы общая масса груза и крючка обеспечивала требуемую разрывную нагрузку, указанную в таблице С.1.

Таблица С.1

|

Поверхностная плотность материала испытуемого образца до нанесения любой огнестойкой отделки или покрытия, г/м2

|

Общая разрывная нагрузка для определения длины повреждения, кг

|

|

50 до 200

|

0,1

|

|

От 200 до 500

|

0,2

|

|

От 500 до 800

|

0,3

|

|

Св. 800

|

0,45

|

К образцу прилагают разрывное усилие, медленно поднимая образец с опорной поверхности за угол противоположенный отверстию с крючком.

Затем образец кладут на плоскую поверхность и измеряют расстояние D от верхней точки разрыва до верхней кромки образца с точностью до 2 мм.

Длину повреждения/обугливания вычисляют по формуле

Длина повреждения/обугливания = (200 - D) мм.

(С.1)

Приложение D

(справочное)

Точность и результаты межлабораторных испытаний

Представленные процедуры применяют для определения продолжительности времени, в течение которого испытуемый образец продолжает гореть после удаления источника пламени, и наличия распространения пламени до края образца. На основании результатов выделяют две группы материалов:

- материалы, которые демонстрируют минимальное остаточное горение или его отсутствие;

- материалы, которые полностью сгорают.

Однако существуют промежуточные материалы, которые могут демонстрировать обширное распространение пламени в определенных условиях, но не полное сгорание. Такие промежуточные материалы могут давать различные результаты с большим разбросом по образцам, и, вероятно, дадут разные результаты при применении различных процедур, например, воспламенение поверхности или воспламенение нижней кромки. Также различные результаты могут быть получены в различных лабораториях.

В 2014-2015 годах были проведены межлабораторные испытания шести образцов материалов, испытанных в семи лабораториях, применяя процедуры А и В, что дало возможность внести изменения в данный стандарт.

Для процедуры А (воспламенение поверхности) все лаборатории показали нулевые результаты по каждой количественной переменной, поэтому анализ данных был невозможен.

Результаты процедуры В (воспламенение нижней кромки): данные по длине повреждения/обугливания, времени остаточного горения и остаточного тления и для пяти повторений и для трех повторений, испытанных по процедуре В, используя и узкие образцы, как в этом стандарте, и широкие образцы, как в первом издании ISO 15025, были проанализированы в соответствии с ISO 5725-2.

На основе этого исследования была получена следующая информация о повторяемости и воспроизводимости данных для трех опытов. Следует отметить, что ни повторяемость, ни воспроизводимость не были лучше для пяти повторений, чем для трех, однако, и повторяемость, и воспроизводимость имели лучшие результаты на узких, чем на широких образцах.

Таблица D.1 - Длина повреждения/обугливания для процедуры В, узкие образцы в соответствии с данным стандартом, испытание шести видов материалов в каждой из семи лабораторий

|

|

Длина повреждения/обугливания, мм

|

|

Материалы

|

А

|

В

|

С

|

D

|

Е

|

F

|

|

Значение (μ)

|

8,67

|

6,67

|

47,43

|

31,10

|

66,24

|

86,05

|

|

Повторяемость (Sr) для трех опытов (в каждой лаборатории)

|

2,32

|

4,96

|

9,93

|

9,65

|

7,26

|

11,18

|

|

Воспроизводимость (SR) среди лабораторий

|

7,4

|

6,80

|

25,13

|

24,75

|

9,26

|

10,90

|

Таблица D.2 - Время остаточного горения для процедуры В, узкие образцы в соответствии с данным стандартом, испытание шести видов материалов в каждой из семи лабораторий

|

|

Время остаточного горения, с

|

|

Материалы

|

А

|

В

|

С

|

D

|

Е

|

F

|

|

Значение (μ)

|

0

|

1,95

|

0

|

5,24

|

0

|

0

|

|

Повторяемость (Sr) для трех опытов (в каждой лаборатории)

|

0

|

1,07

|

0

|

7,47

|

0

|

0

|

|

Воспроизводимость (SR) среди лабораторий

|

0

|

1,34

|

0

|

10,82

|

0

|

0

|

Таблица D.3 - Время остаточного тления для процедуры В, узкие образцы в соответствии с данным стандартом, испытание шести видов материалов в каждой из семи лабораторий

|

|

Время тления, с

|

|

Материалы

|

А

|

В

|

С

|

D

|

Е

|

F

|

|

Значение (μ)

|

3,88

|

1,24

|

7,38

|

0,53

|

0,14

|

0,14

|

|

Повторяемость (Sr) для трех опытов (в каждой лаборатории)

|

1,20

|

0,69

|

0,87

|

0,89

|

0,00

|

0,00

|

|

Воспроизводимость (SR) среди лабораторий

|

3,00

|

0,90

|

3,55

|

1,26

|

0,38

|

0,38

|

Библиография

|

ISO 5725-2

|

Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения]

|

|

ISO 6940

|

Textile fabrics - Burning behavior - Determination of ease of ignition of vertically oriented specimens (Ткани. Характеристики горения. Определение воспламеняемости вертикально ориентированных образцов)

|

|

ISO 6941

|

Textile fabrics - Burning behavior - Measurement of flame spread properties of vertically oriented specimens (Ткани. Характеристики горения. Определение способности к распространению пламени на вертикально ориентированных образцах)

|

|

ISO 9162

|

Petroleum products - Fuels (class F) - Liquefied petroleum gases - Specifications [Нефтепродукты. Топливо (класс F). Сжиженные нефтяные газы. Технические условия]

|

|

ISO/TR 11610

|

Protective clothing - Vocabulary (Защитная одежда. Словарь)

|

|

ISO/IEC 17025

|

General requirements for the competence of testing and calibration laboratories (Общие требования к компетентности испытательных и калибровочных лабораторий)

|

![]() — Все документы — ГОСТы — ГОСТ ISO 15025-2019 СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА. ОДЕЖДА СПЕЦИАЛЬНАЯ ДЛЯ ЗАЩИТЫ ОТ ПЛАМЕНИ. МЕТОД ИСПЫТАНИЙ НА ОГРАНИЧЕННОЕ РАСПРОСТРАНЕНИЕ ПЛАМЕНИ

— Все документы — ГОСТы — ГОСТ ISO 15025-2019 СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА. ОДЕЖДА СПЕЦИАЛЬНАЯ ДЛЯ ЗАЩИТЫ ОТ ПЛАМЕНИ. МЕТОД ИСПЫТАНИЙ НА ОГРАНИЧЕННОЕ РАСПРОСТРАНЕНИЕ ПЛАМЕНИ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов