![]() — Все документы — ГОСТы — ГОСТ 34587-2019 КРАНЫ ГРУЗОПОДЪЕМНЫЕ. МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

— Все документы — ГОСТы — ГОСТ 34587-2019 КРАНЫ ГРУЗОПОДЪЕМНЫЕ. МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

ГОСТ 34587-2019 КРАНЫ ГРУЗОПОДЪЕМНЫЕ. МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

Добавил:

Дата: [31.03.2020]

ГОСТ 34587-2019 КРАНЫ ГРУЗОПОДЪЕМНЫЕ. МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

Cranes. Metal structures. Requirements for the manufacture

МКС 53.020.20

Дата введения - 1 июня 2020 г.

Введен впервые

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 Разработан Акционерным обществом "РАТТЕ" (АО "РАТТЕ")

2 Внесен Федеральным агентством по техническому регулированию и метрологии

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2019 г. N 122-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2019 г. N 938-ст межгосударственный стандарт ГОСТ 34587-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 Введен впервые

Введение

Целью настоящего стандарта является совершенствование и унификация требований к изготовлению металлических конструкций кранов, обеспечивающих их прочность и долговечность в соответствии с проектом.

Настоящий стандарт базируется на принципах и методах, используемых в практике краностроения и ранее не имевших отражения в стандартах. В настоящем стандарте учтен опыт отечественного краностроения и использованы основные положения руководящих документов: РД 24.090.97-98 "Оборудование подъемно-транспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов", РД 22-207-88 "Машины грузоподъемные. Общие требования и нормы изготовления" и РД 36-62-00 "Оборудование грузоподъемное. Общие технические требования".

1 Область применения

Настоящий стандарт устанавливает минимальные требования к изготовлению стальных металлических конструкций грузоподъемных кранов, обеспечивающие их прочность и долговечность в соответствии с проектом. Отдельные положения настоящего стандарта должны быть учтены на стадии проектирования. Требования настоящего стандарта также могут применяться при ремонте и реконструкции металлических конструкций кранов.

Настоящий стандарт распространяется на металлические конструкции грузоподъемных кранов всех типов и может быть использован при изготовлении других подъемно-транспортных машин. Специальные требования к обеспечению качества металлических конструкций кранов отдельных типов или эксплуатируемых в особых условиях в настоящем стандарте не рассматриваются.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 20415 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 30893.2 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ГОСТ 32578 Краны грузоподъемные. Металлические конструкции. Требования к материалам

ГОСТ 32579.1 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 1. Общие положения

ГОСТ 33169 Краны грузоподъемные. Металлические конструкции. Подтверждение несущей способности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32579.1, ГОСТ 33169, ГОСТ 2601, а также следующие термины с соответствующими определениями:

3.1 расчетный элемент: Элемент конструкции, разрушение которого нарушает ее несущую способность.

3.2 изготовитель: Предприятие, выполняющее изготовление металлических конструкций грузоподъемных кранов или кранов в целом.

4 Общие требования

4.1 Металлические конструкции грузоподъемных кранов должны изготавливать в соответствии с требованиями настоящего стандарта. Если стандартами на конкретные типы кранов установлены иные требования, следует руководствоваться положениями этих стандартов.

Конструкторско-технологическая документация должна быть утверждена в установленном порядке.

Для определения специальных требований к изготовлению металлических конструкций допускается использовать национальные, ведомственные и отраслевые нормативные документы, действующие на момент их применения.

4.2 Разработка конструкторско-технологической документации на изготовление металлических конструкций грузоподъемных кранов, а также непосредственное исполнение работ осуществляются организациями, допущенными к этим видам деятельности в соответствии с правилами, установленными в государствах, принявших настоящий стандарт.

4.3 Металлические конструкции, изготовленные с соблюдением требований настоящего стандарта, будут иметь несущую способность, соответствующую проектной документации.

4.4 По окончании изготовления металлической конструкции изготовитель должен присвоить идентификационный (заводской) номер изделия по журналу учета готовой продукции и сформировать комплект документов качества:

- сертификаты качества на материалы, заготовки и комплектующие, использованные в конструкции (прокат, сварочные материалы, болты, гайки, шайбы, отливки, поковки, штамповки и др.);

- протоколы и акты контроля качества сварных и болтовых соединений, сведения о сварщиках, производивших сварку изделий, и разрешенных отступлениях от технической документации;

- протоколы контроля геометрических параметров конструкции и ее элементов;

- протоколы контроля качества лакокрасочных и других антикоррозионных покрытий;

- другие документы, подтверждающие выполнение технологических операций контроля качества в соответствии с проектом.

Если металлическая конструкция является готовым изделием, изготовленным по заказу другого предприятия, то на данную конструкцию должен быть оформлен паспорт. Паспорт передается заказчику металлической конструкции.

Полный комплект документов хранится в архиве изготовителя. Материалы комплекта документов используют при составлении паспортов металлической конструкции и крана, а также при рассмотрении рекламаций заказчиков.

4.5 Металлическая конструкция должна быть защищена от коррозии в соответствии с требованиями конструкторской документации. Средства и степень защиты от коррозии устанавливают в соответствии с условиями хранения, транспортирования, монтажа и эксплуатации конструкции.

4.6 Металлическая конструкция и ее сборочные единицы должны быть снабжены постоянными или временными, удаляемыми по окончании работ, технологическими устройствами (узлами) для строповки, позволяющими безопасно перемещать их в процессе изготовления, транспортирования, монтажа и хранения. Прочность этих устройств и соединений их с конструкцией должна быть подтверждена в соответствии с требованиями ГОСТ 33169.

4.7 Изготовитель должен обеспечить подготовку металлической конструкции к транспортированию. Схема погрузки и крепления должна быть согласована с разработчиком конструкторской документации на металлическую конструкцию и с перевозчиком. Должны быть осуществлены меры защиты от механических и атмосферных воздействий (упаковка отдельных деталей, закрепление элементов, маркировка мест опирания и крепления, временная консервация неокрашенных монтажных поверхностей и пр.).

5 Подготовка материалов и заготовок

5.1 Материалы

5.1.1 Элементы металлических конструкций должны быть изготовлены из материалов, указанных в конструкторской документации и соответствующих требованиям ГОСТ 32578. Замена марок сталей и их категорий должна быть согласована с разработчиком.

5.1.2 Соответствие применяемых марок сталей требованиям стандартов или технических условий должно быть подтверждено сертификатами заводов-изготовителей или протоколами (заключениями) результатов испытаний, выполненных аккредитованными лабораториями. При недостаточном количестве необходимых данных материал может быть использован после проведения дополнительных испытаний, необходимых для установления соответствия материала требованиям стандартов или техническим условиям.

5.1.3 Прокат из сталей, используемый для изготовления сварных металлических конструкций кранов, при поступлении на склад должен быть подвергнут входному контролю. Входной контроль следует осуществлять в соответствии с требованиями ГОСТ 24207.

5.2 Требования к маркировке и хранению

5.2.1 Маркировка проката, прошедшего входной контроль, должна быть нанесена на его поверхность способами, которые обеспечивают устойчивость надписей к возможным воздействиям. При этом должна быть обеспечена возможность идентификации материала по его марке, номеру сертификата и порядковому номеру учетной документации.

5.2.2 Металлопрокат необходимо хранить в рассортированном по маркам материала и сортаменту виде и в условиях, обеспечивающих защиту от атмосферных осадков.

5.2.3 Прокат следует хранить в стеллажах или штабелях на подкладках таким образом, чтобы в нем не возникали остаточные деформации, имелась возможность его транспортирования с использованием грузозахватных приспособлений. Длина подкладок должна превышать ширину проката или его пачки. При хранении контакт металла непосредственно с грунтом не допускается.

5.3 Правка и резка проката

5.3.1 Прокат должен подаваться на обработку очищенным от загрязнений, просушенным и (при необходимости) выправленным. Обрабатывать прокат без предварительной правки разрешается лишь в том случае, если измеренный в любом месте зазор между листом и стальной линейкой длиной 1 м для толщины листа до 10 мм - не более 1,5 мм, для толщины свыше 10 до 20 мм - не более 2,0 мм, свыше 20 мм - не более 2,5 мм, зазор между натянутой струной и обушком угольника, полкой или стенкой швеллера и двутавра - 0,002 L, но не более 14 мм (L - длина элемента). Кривизна труб не должна превышать 1/1000 длины детали и быть не более 4 мм для труб диаметром не более 200 мм и не более 6 мм для труб диаметром свыше 200 мм.

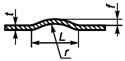

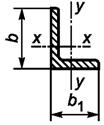

5.3.2 Правку металлопроката в холодном состоянии проводят при радиусе кривизны r не менее или стреле прогиба f не более значений, приведенных в таблице 1.

Таблица 1 - Критерии, определяющие возможность правки проката в холодном состоянии

|

Профиль проката |

Характер деформации |

Эскиз |

Радиус кривизны r, не менее |

Стрела прогиба f, не более | |

|

Лист, универсальная полоса |

Волнистость |

|

50t | ||

|

Универсальная полоса |

Серповидность |

- | |||

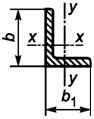

|

Уголок |

Изгиб относительно оси |

|

90b | ||

|

Х-Х | |||||

|

Y-Y |

90b1 | ||||

|

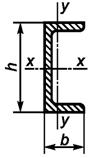

Швеллер |

Изгиб относительно оси |

|

50h | ||

|

Х-Х | |||||

|

Y-Y |

90b | ||||

|

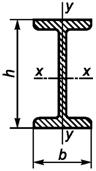

Двутавр |

Изгиб относительно оси |

|

50h | ||

|

Х-Х | |||||

|

Y-Y |

50b | ||||

|

Труба |

Изгиб |

|

60d | ||

|

Примечание - L - длина деформированной части проката. | |||||

5.3.3 При радиусе кривизны меньшем или стреле прогиба большей, чем значения, указанные в таблице 1, правку проката следует проводить в горячем состоянии при общем или местном нагреве до температур, не приводящих к изменению механических свойств материала.

5.3.4 Правку проката следует осуществлять методами, которые не вызывают ухудшения эксплуатационных свойств и качества поверхности проката. Правка проката наплавкой валиков сваркой запрещается. Для правки труб следует использовать оборудование, предотвращающее потерю устойчивости стенки трубы.

5.3.5 После правки допуск прямолинейности обушка уголка, плоскостности поверхности полки или стенки двутавра или швеллера не должен превышать 0,001L (L - длина проката) при длине проката до 10 м включительно и 10 мм при длине проката свыше 10 м. Допуск плоскостности поверхности деталей, изготовленных из листа, после правки должен соответствовать значениям, приведенным в таблице 2.

Таблица 2 - Допуск плоскостности поверхности деталей после правки

|

Толщина листа, мм |

Допуск плоскостности поверхности деталей на длине 1 м, не более, мм |

|

От 4 до 8 включ. |

2,0 |

|

Более 8 до 20 включ. |

1,5 |

|

Более 20 до 30 включ. |

1,0 |

5.3.6 Вырезка заготовок элементов металлических конструкций из проката допускается любым промышленным способом резки в соответствии с технологической документацией.

5.3.7 При применении термической резки для изготовления заготовок элементов металлических конструкций из высокопрочных конструкционных сталей необходимо учитывать их химический состав, характеризуемый значением углеродного эквивалента:

![]() ,

,

(1)

где С, Mn, Ni, Cr, Mo, V - содержание химических элементов, % по данным входного контроля.

При Сэ <0,54 термическую резку выполняют без технологических ограничений.

При 0,54 ≤ Сэ ≤ 0,7 необходим предварительный или сопутствующий подогрев.

5.3.8 При использовании процесса термической резки при определении размеров заготовки следует учитывать среднюю ширину реза.

5.3.9 Заготовки из проката с расслоениями и трещинами на поверхности реза для изготовления элементов металлических конструкций не допускаются. Поверхность реза несущих и вспомогательных элементов металлических конструкций, подлежащая сварке, после термической резки должна быть очищена от грата, шлака и брызг.

5.3.10 Кромки заготовок, отрезанных ножницами или на гильотине, не должны иметь заусенцев и завалов, превышающих 10 % толщины металла, а также трещин и расслоений.

5.3.11 Кромки заготовок после кислородной или дуговой (воздушной и кислородной) резки должны быть очищены от грата, шлака, брызг и наплывов металла и не иметь зарезов, в целом занимающих более 20 % общей длины кромки. Длина одного зареза допускается не более 150 мм, глубина - не более 2 мм. Непрямолинейность реза более 1 мм и наплывы должны быть удалены и зачищены.

5.3.12 Кромки заготовок деталей расчетных растягиваемых элементов, не подлежащих сварке и полученных в результате термической резки или после резки на гильотине, должны быть подвергнуты механической обработке (строжке, фрезеровке и т.п.). Необходимость механической обработки кромок деталей должна быть указана в чертежах. После машинной кислородной резки при высоте неровностей реза, меньшей или равной 0,3 мм, обработку кромок допускается не производить.

Механическую обработку кромок деталей всех толщин после газокислородной резки материала со значением углеродного эквивалента 0,54 ≤ Сэ ≤ 0,7 проводят на глубину не менее 2 мм от наибольшей впадины реза.

Механическую обработку кромок после резки на гильотине проводят на глубину, не менее:

- 2 мм - для деталей толщиной до 16 мм включительно;

- 3 мм - для деталей толщиной более 16 мм.

5.3.13 Размеры и допуски при обработке кромок под сварку должны соответствовать требованиям чертежа, а также ГОСТ 5264 и ГОСТ 11534 - для ручной дуговой сварки, ГОСТ 14771 и ГОСТ 23518 - для дуговой сварки в защитном газе, ГОСТ 8713 - для автоматической и полуавтоматической сварки под флюсом, ГОСТ 16037 - для труб. Размеры разделки под сварку нестандартных швов должны быть указаны в конструкторской документации.

5.3.14 Обработка под сварку труб должна предусматривать равномерный зазор, обеспечивающий полное проплавление корня шва.

5.3.15 При изготовлении деталей металлических конструкций следует учитывать усадку от сварных швов после их остывания.

5.4 Требования к гибке заготовок и деталей

5.4.1 Гибку заготовок и деталей в зависимости от формы гиба, геометрических размеров и технических данных оборудования проводят на листогибочном, сортогибочном оборудовании, гидравлических прессах, трубогибочных станках и другом специальном оборудовании.

5.4.2 Гибку листового проката из низколегированной стали в холодном состоянии разрешается проводить, если внутренний радиус изгиба R не менее:

- 1,6t - при толщине листа t не более 6 мм включительно;

- 2t - при толщине листа t свыше 6 до 12 мм включительно;

- 3,2t - при толщине листа t свыше 12 до 20 мм включительно.

5.4.3 Радиус гиба заготовок из малоуглеродистой стали в холодном состоянии для одной и той же толщины заготовок допускается принимать на 30 % - 50 % менее, чем для заготовок из низколегированной стали.

5.4.4 Перед гибкой в холодном состоянии кромки листовых заготовок в зоне гиба должны быть закруглены радиусом r не менее:

- 2 мм - при толщине листа не более 10 мм включительно;

- от 2 до 3 мм - при толщине листа свыше 10 мм.

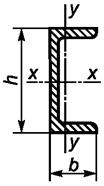

5.4.5 Гибку фасонного проката (уголок, швеллер, двутавр, труба) из углеродистой и низколегированной стали в холодном состоянии разрешается проводить в том случае, если радиус гиба R не менее или стрела прогиба f не превышают значений, приведенных в таблице 3. При меньших радиусах изгиба или большей стреле прогиба эту операцию следует проводить в горячем состоянии при температурах, не приводящих к изменению механических свойств материала.

Таблица 3 - Характеристики, определяющие возможность холодной гибки фасонного проката из углеродистых и низколегированных сталей

В миллиметрах

|

Профиль проката |

Изгиб относительно оси |

Эскиз |

Радиус гиба R, не менее | |

|

Уголок |

Х-Х |

|

45b | |

|

Y-Y |

45b1 | |||

|

Швеллер |

Х-Х |

|

25h | |

|

Y-Y |

45b | |||

|

Двутавр |

Х-Х |

|

25h | |

|

Y-Y |

25b | |||

|

Труба |

Х-Х и Y-Y |

|

30d |

5.4.6 Обработка деталей из труб давлением (гибка, сплющивание, вальцовка концов, высадка и др.) должна исключать коробление, появление трещин и надрывов, а также закалку.

При гибке труб допускается овальность в зоне гиба не более 15 % наружного диаметра трубы.

5.4.7 Сплющивать концы труб следует в горячем состоянии. Не допускается сплющивание холоднодеформированных труб. В виде исключения допускается холодное сплющивание горячекатаных труб из малоуглеродистых сталей, если при этом отсутствуют изломы, расслоения, надрывы, трещины, видимые при визуальном контроле.

Нагрев труб при сплющивании следует производить по технологии, гарантирующей сохранение механических свойств стали.

5.4.8 Гибку заготовок и деталей из высокопрочных сталей проводят в соответствии с рекомендациями изготовителей проката.

6 Сборка и сварка металлической конструкции

6.1 Подготовка к сварке

6.1.1 Соответствие применяемых сварочных материалов (электродов, сварочной проволоки и др.) требованиям стандартов или технических условий должно быть подтверждено сертификатами заводов-изготовителей или протоколами (заключениями) результатов испытаний.

6.1.2 Сварочные материалы независимо от наличия сертификата должны быть подвергнуты входному контролю. Входной контроль проводят с учетом требований ГОСТ 24297.

Входной контроль каждой партии сварочных материалов включает проверку:

- состояния упаковки и самих материалов;

- наличия сопроводительной документации;

- содержания (полноты данных) сопроводительной документации;

- качества (пригодности) материалов;

- срока годности.

Сварочные электроды и проволока со следами коррозии и дефектами покрытия к использованию не допускаются.

6.1.3 Условия хранения сварочных материалов должны соответствовать требованиям, указанным на упаковке производителя.

6.1.4 На поверхности сварочной проволоки не должно быть грязи и ржавчины. Электроды и флюс должны быть просушены и прокалены по режимам, указанным в паспортах на эти материалы, а сварочная проволока - очищена.

6.1.5 Сборку металлических конструкций при изготовлении необходимо проводить с помощью приспособлений, исключающих возможность смещения свариваемых кромок и деформаций под воздействием собственных масс деталей, сборочных единиц и конструкций.

6.1.6 Элементы конструкции, подлежащие сварке, по возможности, должны быть установлены таким образом, чтобы обеспечить выполнения сварных швов в нижнем или близком к нему положении. Выполнение вертикальных и потолочных швов допускается в тех случаях, когда конструкция по своим габаритам не может быть установлена в нужном положении.

6.1.7 Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сборкой должны быть очищены от масла, влаги, грязи, ржавчины и пр. Свариваемые кромки отливок, кроме того, должны быть очищены от окалины, пригаров формовочной смеси и пр. На свариваемых кромках допускается окисная пленка после прокатки.

При необходимости непосредственно перед сваркой производят дополнительную очистку мест сварки и удаление сконденсировавшейся влаги. Элементы, покрытые льдом, должны быть отогреты и просушены, продукты очистки не должны оставаться в зазорах между собранными деталями.

Зачистку свариваемых кромок и околошовной зоны проводят любыми способами, обеспечивающими требуемое качество.

6.1.8 Отклонения размеров и форм элементов металлических конструкций должны соответствовать чертежам.

6.1.9 Зазоры между свариваемыми элементами и величины смещения кромок должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 14771, ГОСТ 23518, а для нестандартных сварных швов - требованиям конструкторской документации. Заполнять увеличенные зазоры вставками проволоки, тонколистового металла, электродами и т.п. не допускается.

6.1.10 Если размеры листового или фасонного проката не позволяют изготовить детали целиком, они могут быть выполнены составными из нескольких частей.

Стыки соединения частей следует располагать, соблюдая следующие условия:

- расстояние между поперечными стыками в расчетных элементах металлических конструкций из листов, широких полос, уголков, труб, швеллеров, двутавров должно быть не менее 3 м, а длина пристыковываемого элемента должна быть не менее 0,5 м;

- стыки листов, полос, уголков, швеллеров и двутавров должны быть выполнены с соответствующей разделкой кромок, обеспечивающей выполнение сварного шва по всей толщине стыкуемых элементов без накладок;

- поперечные стыковые швы деталей, расположенные перпендикулярно силовому потоку, рекомендуется выполнять в свободном состоянии во избежание создания при сварке металлических конструкций реактивных напряжений.

Продольные стыковые сварные швы стенок коробчатых и двутавровых сварных балок располагают, по возможности, в растянутой зоне балки.

Расстояние от продольного стыка до таврового соединения пояса со стенкой должно быть не менее 20 % высоты балки. Расстояние от продольного стыка до продольного ребра (если оно имеется на данном элементе) должно быть не менее 50 мм.

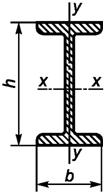

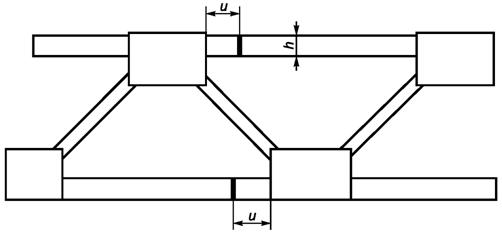

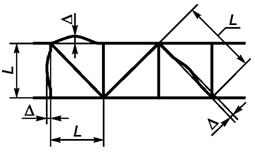

6.1.11 В сварных двутавровых балках, балках коробчатого сечения и стержнях стыки поясов рекомендуется смещать относительно стыков стенок не менее чем на 150 мм. При наличии диафрагм или поперечных ребер стыки поясов и стенок должны отстоять от них на расстоянии не менее чем 50 мм (см. рисунок 1).

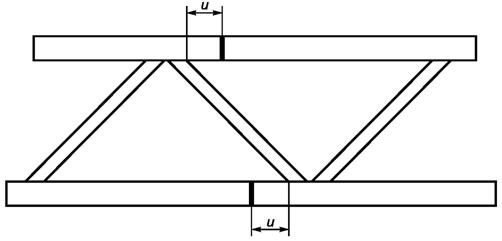

6.1.12 В решетчатых металлических конструкциях стыки поясов располагают на расстоянии u ≥ 3h от узла (h - высота сечения пояса). Расстояния u принимаются в соответствии с рисунком 2.

Рисунок 1 - Расположение сварных стыков в металлических конструкциях двутаврового и коробчатого сечения

а)

б)

Рисунок 2 - Расположение сварных стыков в решетчатых металлических конструкциях с узлами на косынках (а) и с непосредственным примыканием стержней (б)

6.1.13 В начале и конце сварного соединения, выходящего на кромку проката, должны быть предусмотрены выводные технологические планки, изготавливаемые из той же стали, что и свариваемые детали. Размеры выводных планок должны быть достаточными для того, чтобы обеспечить качество сварного соединения в начале и конце сварного шва.

6.1.14 Собранные на стендах или в приспособлениях металлические конструкции после проверки положения их элементов следует закреплять при помощи прихваток, струбцин или зажимов.

6.1.15 Размеры, расположение и количество прихваток должны быть такими, чтобы обеспечить надежную фиксацию соединяемых элементов до выполнения основных швов. Размер прихваток на расчетных элементах (сборочных единицах) металлической конструкции должен быть по длине не менее 30 мм, а по высоте - не менее 2/3 размера катета шва или толщины элементов, свариваемых встык.

6.1.16 Прихватки, накладываемые для соединения деталей, должны быть размещены в местах расположения сварных швов и переплавлены в процессе сварки. Перед выполнением сварного шва шлак с прихваток должен быть удален.

6.1.17 Для временного соединения деталей прихватки допускается размещать вне мест расположения сварных швов. После выполнения окончательных операций сварки временные прихватки должны быть удалены, а места их расположения зачищены до основного металла.

6.1.18 Выполнение прихваток при сборке должно быть осуществлено с применением тех же сварочных материалов (электродов или сварочной проволоки), что и для сварки конструкций.

6.1.19 Прихватки, накладываемые при сборке перед сваркой на расчетные элементы металлических конструкций, должны выполнять сварщики, аттестованные в соответствии с 6.2.5.

6.2 Сварка металлических конструкций

6.2.1 Сварку металлических конструкций при изготовлении необходимо производить в соответствии с требованиями технологического процесса, устанавливающего способ сварки, порядок выполнения швов и режимы сварки. Технологии выполнения сварки, используемые при изготовлении грузоподъемных машин, подлежат аттестации в соответствии с нормативными документами государств, принявших настоящий стандарт.

Принятая технология сварки и производственный технологический процесс должны обеспечить механические свойства металла шва сварного соединения не ниже нормативных значений для основного металла, а также минимальный уровень остаточных сварочных напряжений. В случае применения в одном соединении сталей разных марок механические свойства наплавленного металла должны соответствовать свойствам стали с большим пределом прочности. Сварку заготовок и деталей из высокопрочных сталей проводят в соответствии с рекомендациями изготовителей проката.

6.2.2 Сварку следует проводить в помещениях, исключающих влияние сквозняков и осадков на качество сварных соединений. Выполнение сварочных работ на открытом воздухе допускается при условии защиты мест сварки от атмосферных осадков и ветра.

6.2.3 При отсутствии специальных указаний в технологической документации сварку конструкций из углеродистых и низколегированных сталей следует проводить при температуре окружающего воздуха не ниже указанной в таблице 4. Сварку при более низких температурах следует выполнять с подогревом и сварочными материалами, обеспечивающими получение свойств не ниже, чем при сварке в нормальных условиях. Режим подогрева и ширина подогреваемого участка должны быть установлены в технологической документации.

Таблица 4 - Нижний предел температуры, при которой допускается сварка конструкций

|

Толщина, мм |

Температура окружающего воздуха и металлической конструкции, °С | |||

|

из углеродистой стали |

из низколегированной стали | |||

|

Решетчатые |

Листовые |

Решетчатые |

Листовые | |

|

До 16 включ. |

Минус 20 |

Минус 20 |

Минус 20 |

Минус 20 |

|

Более 16 до 30 включ. |

Минус 20 |

Минус 20 |

Минус 10 |

0 |

|

Более 30 до 40 включ. |

Минус 10 |

Минус 10 |

0 |

5 |

|

Более 40 |

0 |

0 |

5 |

10 |

6.2.4 Сварочные работы должны быть выполнены с соблюдением требований техники безопасности в соответствии с ГОСТ 12.3.003.

6.2.5 К выполнению работ по сварке несущих металлических конструкций должны допускаться только сварщики, аттестованные в соответствии с национальными требованиями, действующими в государствах, принявших настоящий стандарт.

6.2.6 Ручную и полуавтоматическую сварку при температуре выше минус 20 °С, но ниже указанной в таблице 4, следует производить с подогревом стали до температуры от 100 °С до 150 °С в зоне выполнения сварки на ширину не менее 100 мм с каждой стороны. Подогрев производят также в случаях, указанных в 6.2.8-6.2.14.

6.2.7 При температуре окружающего воздуха ниже минус 5 °С все швы, выполняемые всеми видами сварки, выполняют от начала до конца без перерыва в последовательности, предусмотренной технологическим процессом сварки. Перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процессов. Прекращать сварку до выполнения проектного размера шва и оставлять незаверенными отдельные участки шва не допускается. В случае вынужденного прекращения сварки процесс следует возобновлять только после подогрева металла в соответствии с технологией сварки, разработанной для данной металлической конструкции.

6.2.8 Техника дуговой сварки многослойных, односторонних и двусторонних симметричных и несимметричных стыковых швов при толщине металла не более 16 мм не отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже минус 15 °С сварку первых двух слоев проводят с сопутствующим подогревом до температуры от 180 °С до 200 °С.

6.2.9 При несимметричных стыковых швах и толщине металла не более 35 мм в первую очередь выполняют основную часть шва. При сварке соединений с подваркой последнюю рекомендуется проводить после сварки основного шва. Если эти требования невыполнимы, то необходимо осторожно проводить кантовку элемента.

6.2.10 При сварке металла толщиной от 36 до 60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4-5 слоев стыкового шва. Выполнение сварки полностью с одной стороны не допускается.

6.2.11 Зачистку корня стыкового шва, если она предусмотрена технологическим процессом, следует производить путем вырубки или шлифовки. Вырубка металла зубилом может быть выполнена только после его подогрева до температуры от 100 °С до 150 °С.

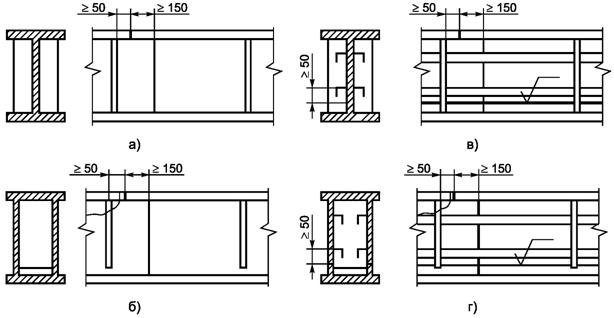

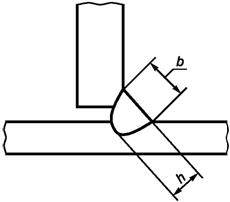

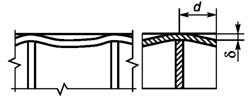

6.2.12 Сварку однослойных и многослойных тавровых и угловых швов без разделки кромок для всех марок сталей проводят без подогрева основного металла, если сечение шва равно или больше значений, приведенных в таблице 5, а коэффициент формы шва b/h - более 1,3 (см. рисунок 3).

Рисунок 3 - К определению величины коэффициента формы шва b/h для тавровых и угловых сварных соединений

Таблица 5 - Предельные размеры тавровых и угловых швов без разделки кромок, при которых сварку производят без подогрева основного металла

|

Максимальная толщина свариваемого элемента, мм |

Минимальная площадь сечения шва, мм2 |

Минимальный катет, мм |

|

7-10 |

50 |

6 |

|

11-22 |

85 |

8 |

|

23-40 |

105 |

9 |

|

41 и более |

130 |

10 |

6.2.13 Если сечение таврового или углового шва менее рекомендуемого в таблице 5 и коэффициент формы провара менее 1,3, то при сварке для всех марок сталей при температуре воздуха минус 15 °С и ниже необходим подогрев металла до температуры от 200 °С до 220 °С.

6.2.14 Сварку многослойных тавровых и угловых швов с разделкой кромок проводят при соблюдении условий, принятых для многослойных стыковых швов.

6.2.15 Сварочные работы следует осуществлять под руководством специалиста сварочного производства не ниже II уровня.

6.2.16 Сварщик обязан проставлять свое клеймо рядом с началом и концом выполненного им шва. Место клеймения и способ нанесения клейма должны быть указаны в конструкторской документации. При выполнении сварного шва несколькими сварщиками на нем должны быть поставлены клейма всех сварщиков, участвовавших в сварке.

6.2.17 При выполнении всех сварных соединений одним сварщиком допускается указывать шифр клейма сварщика в доступном для осмотра месте.

6.2.18 Способ клеймения должен обеспечить сохранность клейма в течение всего периода эксплуатации конструкции.

6.2.19 Сварку деталей или сборочных единиц проводят только после приемки качества сборки под сварки.

6.2.20 Положение свариваемых конструкций должно обеспечивать наиболее удобные условия для работы сварщика и получения качественных сварных соединений. В необходимых случаях следует применять специальные сварочные приспособления для позиционирования конструкции (позиционеры, кантователи и др.), а также средства доступа для сварщика (леса, люльки и др.). Сварка при нахождении сварщика на приставной лестнице запрещается.

6.2.21 При многослойной сварке каждый слой шва перед наложением последующего слоя должен быть очищен от шлака и брызг металла. Участки слоев шва с порами и недопустимыми дефектами (шлаковыми включениями, трещинами) должны быть вырублены до чистого металла.

6.2.22 Перед наложением подварочного сварного шва (с обратной стороны стыкового соединения) и при двусторонней сварке корень шва должен быть вырублен (или выплавлен) и очищен от шлака до чистого металла.

6.2.23 Сварку стыковых соединений с доступом только с одной стороны выполняют по специально разработанной технологии или на остающейся подкладке.

6.2.24 Не разрешается зажигать дугу на основном металле вне границ шва, а также выводить кратер на основной металл.

6.2.25 Если процесс сварки прерван, возобновлять его разрешается только после очистки концевого участка шва длиной не менее 50 мм и кратера от шлака. Кратер должен быть заплавлен (заварен).

6.2.26 По окончании сварки выводные планки должны быть удалены, а места их присоединения зачищены до основного металла. Швы и прилегающие к ним зоны должны быть зачищены от шлака, брызг, натеков металла и других загрязнений. Ширина зоны очистки не должна быть менее 20 мм по обе стороны от кромок наплавленного металла шва. Шероховатость зачищенных поверхностей деталей не должна превышать Ra 12,5 (Rz 80) по ГОСТ 2789.

6.3 Контроль качества сварных конструкций

6.3.1 Качество изготовления металлической конструкции в соответствии с требованиями настоящего подраздела должно быть проверено подразделением технического контроля изготовителя и лабораторией неразрушающего контроля. Результаты контроля оформляют протоколами контроля качества.

6.3.2 Отклонения геометрических размеров, формы и расположения поверхностей металлических конструкций в готовой сборочной единице после сварки не должны превышать значений, указанных в чертежах или технических условиях на конкретную машину, а при их отсутствии - значений, приведенных в таблице А.1 приложения А. Для отдельных типов кранов значения допустимых отклонений приведены в стандартах на эти краны.

Примечание - Значения предельных отклонений размеров, формы и расположения поверхностей металлических конструкций, приведенные в приложении А, применимы в тех случаях, когда указанные отклонения не влияют на условия сопряжения элементов конструкции, функционирование механизмов машины и не приводят к изменению условий нагружения расчетных элементов.

6.3.3 Программу контроля качества сварных соединений устанавливают в конструкторской и технологической документации или разрабатывают в виде отдельного документа.

6.3.4 Контроль качества сварных соединений при изготовлении металлических конструкций должен быть осуществлен следующими методами:

- визуальным и измерительным;

- радиографическим, ультразвуковым и другими методами неразрушающего контроля, обеспечивающими выявляемость дефектов, соответствующую требованиям настоящего стандарта;

- путем механических испытаний контрольных образцов.

6.3.5 Визуальному и измерительному контролю должно подвергаться 100 % сварных соединений.

6.3.6 100 % сварных соединений расчетных элементов металлических конструкций из высокопрочных сталей подвергают радиографическому или ультразвуковому контролю по всей длине сварного шва.

6.3.7 Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами контроля.

6.3.8 Радиографическому или ультразвуковому контролю подвергают все сварные соединения расчетных элементов конструкции, разрушение которых влечет потерю несущей способности конструкции. Минимальный объем контроля в процентах от длины сварного шва приведен в таблице 6. Перед проведением контроля соответствующие участки сварного соединения должны быть промаркированы.

Таблица 6 - Объем контроля сварных соединений при радиографическом или ультразвуковом контроле

|

Описание сварных соединений |

Количество сварных швов, подлежащих контролю, % от общего числа |

Объем контроля, % от длины сварного шва, не менее |

Обязательные условия контроля |

|

Поперечные и продольные стыковые соединения в стенках коробчатых и двутавровых балок, а также в поясах балок и ферм, в которых не возникают растягивающие напряжения при любых комбинациях нагрузок |

100 |

25 - при РК 50 - при УЗК |

В том числе по 15 % длины от начала и от конца соединения |

|

Поперечные стыковые соединения в поясах балок и ферм |

100 |

50 - при РК 100 - при УЗК |

В том числе по 25 % длины от начала и от конца соединения |

|

Поперечные стыковые соединения расчетных элементов, подвергаемых сложному, переменному нагружению (стрелы, хоботы, реечные коробки, колонны, опоры порталов и пр.), кранов групп режима А7 и выше |

100 |

75 - при РК 100 - при УЗК |

В том числе по 25 % длины от начала и от конца соединения на каждом поясе и стенке |

|

Стыковые соединения в элементах трубчатых ферменных и одностержневых конструкций (оттяжки, тяги и пр.) |

100 |

100 - при РК 100 - при УЗК |

- |

|

Соединения балок и стержней ферм с фланцами, загруженными продольными силами, изгибающими и/или крутящими моментами |

100 |

100 - при РК 100 - при УЗК |

- |

|

Места пересечения стыковых швов |

25 |

- |

РК |

|

Примечание - РК - радиографический контроль; УЗК - ультразвуковой контроль. | |||

6.3.9 Контроль сварных соединений из высокопрочных сталей проводят не ранее 48 ч после завершения сварки.

6.3.10 Контроль качества сварных соединений, не указанных в таблице 6, проводят любым из методов неразрушающего контроля, обеспечивающих выявляемость дефектов, соответствующую требованиям настоящего стандарта. При этом контролю подлежит не менее 25 % длины сварного шва.

6.3.11 Требования к качеству сварных соединений устанавливают в конструкторской и технологической документации с учетом [1] *. При отсутствии таких указаний следует руководствоваться требованиями, приведенными в 6.3.19-6.3.21.

──────────────────────────────

* В Российской Федерации действует ГОСТ Р ИСО 5817-2009 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества".

──────────────────────────────

6.3.12 Если при проверке качества сварного соединения методами неразрушающего контроля обнаружены недопустимые дефекты, то должны быть выполнены контроль 100 % длины шва и исправление дефектных участков швов в соответствии с технологическим процессом и инструкциями изготовителя.

6.3.13 Удаление дефектных участков проводят механическим способом (фрезеровкой, вырубкой, пневматическим зубилом, абразивным инструментом) на длину дефектного места плюс по 10 мм с каждой стороны.

Допускается применение воздушно-дуговой и газовой строжки специальными горелками и электродуговой резки электродами, предназначенными для удаления дефектных участков швов с последующей обработкой поверхности выборки абразивным инструментом до полного удаления следов резки. Применение электродуговой сварки для выплавки дефектных мест не разрешается.

6.3.14 При сварке дефектных участков должны быть выполнены требования настоящего стандарта относительно подготовки под сварку, режима сварки и т.п. Углы разделки подготовленной под сварку выборки должны обеспечивать надежный провар во всех местах. Поверхность выборки не должна иметь острых углов и заусенцев. Место, подготовленное под сварку, должно быть принято службой качества изготовителя.

6.3.15 Исправление дефектных мест в сварных соединениях швов проводят тем же способом, которым выполнено сварное соединение. Сварку следует выполнять только после подогрева металла до температуры от 180 °С до 200 °С. При сварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва. После сварки участок шва необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

6.3.16 Не допускается исправление дефектного участка более двух раз.

6.3.17 Остаточные деформации в сварных конструкциях, превышающие допускаемые, устраняют механической (в холодном или горячем состоянии изделия) или термической правкой. Способ правки выбирают в соответствии с технологической документацией и требованиями настоящего стандарта.

6.3.18 Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями настоящего стандарта, а результаты проверки оформлены документально.

6.3.19 Визуальный и измерительный контроль

6.3.19.1 Визуальный и измерительный контроль качества изготовления металлической конструкции проводят в соответствии с требованиями технологической карты контроля и (или) карт (схем) операционного контроля, в которых приведены контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля.

6.3.19.2 Визуальный контроль проводят невооруженным глазом и с применением визуально-оптических приборов с 2-7-кратным увеличением.

6.3.19.3 Визуальный и измерительный контроль сварных соединений выполняют до проведения контроля материалов и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

6.3.19.4 Визуальный и измерительный контроль сварных соединений, подлежащих термической обработке, производят до и после указанной операции. Если контролируемая конструкция или узел подлежит полной термической обработке, контроль проводят после ее выполнения.

6.3.19.5 Визуальный и измерительный контроль сварных соединений, подлежащих механической обработке, в том числе с удалением валика усиления шва, или деформированию, проводят до и после указанных операций.

6.3.19.6 При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной, не менее:

- 5 мм - для стыковых соединений при номинальной толщине сваренных деталей до 5 мм включительно;

- номинальной толщины стенки детали - для стыковых соединений при номинальной толщине сваренных деталей свыше 5 до 20 мм;

- 20 мм - для стыковых соединений при номинальной толщине сваренных деталей свыше 20 мм;

- 5 мм независимо от номинальной толщины сваренных деталей - для угловых, тавровых, торцевых и нахлесточных сварных соединений;

- 50 мм независимо от номинальной толщины сваренных деталей - для сварных соединений, выполненных электрошлаковой сваркой.

6.3.19.7 Визуальный и измерительный контроль стыковых сварных соединений расчетных элементов необходимо проводить по всей протяженности соединения. Если внутренняя поверхность сварного соединения недоступна для осмотра, контроль проводят только с наружной стороны.

6.3.19.8 Недопустимыми дефектами сварных соединений и швов, выявленными при проведении визуального и измерительного контроля, являются:

- трещины всех размеров и направлений;

- местные наплывы общей длиной более 100 мм на участке шва длиной 1000 мм;

- подрезы глубиной более 0,5 мм при толщине наиболее тонкого из свариваемых элементов до 20 мм включительно;

- подрезы глубиной более 3 % толщины наиболее тонкого из свариваемых элементов при его толщине свыше 20 мм;

- поры в количестве более четырех шт. на длине шва 100 мм, при этом максимальный размер пор не должен быть более 1 мм при толщине свариваемых элементов до 8 мм включительно и более 1,5 мм при толщине свариваемых элементов свыше 8 мм до 50 мм включительно;

- скопление пор в количестве более пяти шт. на 1 см2 площади шва, при этом максимальный размер любой из пор не должен быть более 1 мм;

- незаверенные кратеры;

- прожоги и свищи.

6.3.20 Радиографический контроль

6.3.20.1 Радиографический контроль выполняют в соответствии с требованиями ГОСТ 7512 с целью выявления внутренних дефектов сварного соединения (шва), при этом за размеры внутренних дефектов принимают размеры их изображения на радиограммах:

- непроваров и трещин - длину;

- сферических пор и шлаковых включений - диаметр, для удлиненных пор и включений - длину и ширину.

6.3.20.2 Если неровности шва, брызги металла и другие внешние дефекты могут затруднить выявление внутренних дефектов в сварном соединении или повредить радиографическую пленку, то поверхность этого соединения должна быть обработана. В остальных случаях специальная подготовка поверхности сварного соединения не требуется.

6.3.20.3 Недопустимыми дефектами сварных швов, выявляемыми радиографическим методом, являются:

- трещины и непровары;

- дефекты (поры и шлаковые включения), размером или суммарной длиной превышающие приведенные в таблице 7 для любого участка радиограмм длиной 100 мм;

- скопление пор и шлаковых включений более пяти шт. на 1 см2 площади шва (проекция шва на радиограмме), при этом максимальный размер любой из пор или любого шлакового включения не должен быть более 1,5 мм.

Таблица 7 - Максимально допустимые размеры и суммарная длина дефектов при радиографическом контроле

В миллиметрах

|

Толщина свариваемых элементов |

Размер дефектов (диаметр или длина) |

Суммарная длина |

|

До 3 включ. |

0,8 |

3 |

|

От 3 до 5 включ. |

1,0 |

4 |

|

От 5 до 8 включ. |

1,5 |

6 |

|

От 8 до 30 включ. |

2,0 |

8 |

|

Примечание - В каждом интервале свариваемых толщин элементов при меньших размерах дефектов их количество должно быть не более шести шт. и их суммарная длина не должна быть более указанной в таблице. | ||

6.3.20.4 Работы по контролю радиографическим методом должны проводиться в соответствии с требованиями по технике безопасности, предусмотренными ГОСТ 7512.

6.3.21 Ультразвуковой контроль

6.3.21.1 Ультразвуковой контроль выполняют в соответствии с требованиями ГОСТ 20415.

6.3.21.2 Шероховатость зачищенных под ультразвуковой контроль поверхностей деталей не должна превышать Ra 6,3 (Rz 40) по ГОСТ 2789.

6.3.21.3 Недопустимыми дефектами сварных стыковых соединений, выявляемых при ультразвуковом контроле, являются:

- трещины и непровары (как трещиноподобные) любой протяженности;

- поры, шлаковые включения или их скопления, характеристики которых или их количество превышают указанные в таблице 8.

Таблица 8 - Максимально допустимые размеры дефектов при ультразвуковом контроле

|

Номинальная толщина элемента, мм |

Эквивалентная площадь дефекта |

Условная протяженность дефекта 1), мм |

Число дефектов с характеристиками не более предельных значений на любом 1 м шва, шт. | ||||

|

Плоский угловой отражатель, мм |

Плоскодонное отверстие, мм2 |

компактного 2) |

протяженного 3) |

суммарная на 1 м шва |

компактных |

протяженных | |

|

От 4 до 9,9 включ. |

2 x 1 |

- |

10 |

20 |

110 |

5 |

3 |

|

Свыше 9,9 до 14,9 включ. |

2,5 x 2 |

5 |

10 |

20 |

110 |

5 |

3 |

|

Свыше 14,9 до 19,9 включ. |

3,5 x 2 |

7 |

10 |

20 |

110 |

5 |

3 |

|

Свыше 19,9 до 39,5 включ. |

- |

7 |

20 |

40 |

220 |

5 |

3 |

|

Свыше 39,5 до 60 включ. |

- |

10 |

20 |

40 |

220 |

5 |

3 |

|

1) Условную протяженность дефекта измеряют по продольному перемещению пьезоэлектрического преобразователя и определяют по длине зоны между его крайними положениями. Крайними положениями пьезоэлектрического преобразователя считают такие положения, в которых высота эхо-сигнала от дефекта равна браковочной чувствительности. 2) Компактный дефект - отдельный дефект, протяженность которого не превышает указанное в таблице значение. 3) Протяженный дефект - отдельный дефект, условная протяженность которого превышает значение, указанное для компактного дефекта для определенной толщины и категории сварного соединения. | |||||||

6.3.21.4 Дефекты на поисковом уровне чувствительности в начале и конце шва на длине 20 мм не допускаются.

6.3.22 Контроль качества механическими испытаниями

6.3.22.1 Механические испытания проводят периодически с целью проверки прочностных и пластических характеристик сварных соединений, выполненных на применяемых сталях, сварочными материалами и в защитных газах в соответствии с действующим технологическим процессом изготовления металлических конструкций. Испытания выполняют на контрольных образцах по методикам ГОСТ 6996.

6.3.22.2 Проводят следующие виды механических испытаний:

- на статическое растяжение не менее двух образцов;

- статический изгиб (загиб) не менее двух образцов;

- ударный изгиб металла шва не менее трех образцов.

6.3.22.3 Механические испытания проводят не реже одного раза в месяц и дополнительно в случаях:

- внесения изменений в технологический процесс сварки, замены сталей, сварочных материалов или защитных газов;

- появления систематических дефектов, обнаруженных другими методами контроля;

- длительных перерывов в работе сварщика (болезнь, отпуск и т.п.), а также для каждого сварщика не реже одного раза в 6 мес.

6.3.22.4 Результаты испытания сварных образцов признают удовлетворительными, если:

- временное сопротивление разрыву металла шва не ниже нижнего предела временного сопротивления основного металла, установленного стандартом или техническими условиями для данной марки сталей;

- угол загиба для углеродистой стали - не менее 120°, а для низколегированных сталей толщиной до 20 мм - не менее 80°, свыше 20 мм - не менее 60°;

- ударная вязкость металла шва соответствует требованиям ГОСТ 32578.

Оценку результатов испытаний выполняют в соответствии с требованиями ГОСТ 6996.

6.3.22.5 При неудовлетворительных результатах механических испытаний причины появления дефектов должны быть выявлены и устранены, а испытания проведены повторно.

7 Изготовление болтовых соединений

7.1 Подготовка к монтажу

7.1.1 Конструкторская и технологическая документация на изготовление металлической конструкции с болтовыми соединениями должна содержать:

- виды соединений;

- геометрические параметры болтовых соединений, диаметры отверстий и допуски на них;

- полное обозначение болтов, гаек и шайб по стандартам;

- классы прочности болтов и гаек;

- усилие натяжения или момент затяжки болтов и способ натяжения болтов;

- способ подготовки контактных поверхностей (для фрикционных соединений);

- указание деталей и зон, не подлежащих огрунтовке или окраске на заводе - изготовителе металлических конструкций;

- дополнительные требования к изготовлению и монтажу металлических конструкций;

- нормативные документы, которым должны соответствовать соединения на болтах.

К болтовым соединениям должен быть обеспечен доступ для их контроля в процессе эксплуатации машины.

7.1.2 Каждая партия болтов, гаек и шайб должна иметь сертификат качества с указанием результатов механических испытаний. В руководстве по входному контролю предприятия, выполняющего подготовку к монтажу болтового соединения, должны быть указаны объем и методика входного контроля болтов, гаек и шайб.

7.1.3 Запрещается применение в расчетных соединениях болтов, не имеющих клейма изготовителя болтов и маркировки, обозначающей класс прочности.

7.1.4 Длина нарезанной части болтов фрикционных и фланцевых соединений должна быть такой, чтобы обеспечить возможность затяжки соединения на проектную величину, а выступающая над гайкой резьба имела не менее одного витка с полным профилем.

Длины болтов фрикционно-срезных и срезных соединений подбирают таким образом, чтобы резьба не попадала в плоскости среза и отстояла от ближайшей из них на расстоянии не менее 5 мм или не менее половины толщины элемента, прилегающего к гайке.

7.1.5 Крепежные изделия хранят в защищенном от атмосферных осадков месте, рассортированными по классам прочности, диаметрам и длинам, а высокопрочные болты и гайки - дополнительно по партиям.

7.1.6 При сборке монтажных элементов должна быть обеспечена устойчивость и неизменяемость их положения в пространстве на всех стадиях монтажа.

7.1.7 Выполнение соединений на болтах с контролируемым натяжением (фрикционные, фрикционно-срезные и фланцевые соединения) и их приемку следует проводить с использованием специального калиброванного инструмента и под руководством лица, назначенного ответственным за выполнение данного вида соединений. К выполнению соединений допускают персонал, прошедший соответствующую подготовку.

7.1.8 Болты и гайки, использованные для контрольной или предварительной сборки конструкции, повторно применять не допускается.

7.1.9 Технологический процесс подготовки болтов, гаек и шайб, предназначенных для соединений с контролируемым натяжением болтов, включает расконсервацию, очистку от грязи и ржавчины и нанесение смазки. Подготовку проводят в соответствии с технической документацией, в которой должны быть описаны последовательность операций сборки, материалы и приспособления, необходимые для этого.

7.1.10 Подготовка контактных поверхностей

7.1.10.1 Контактные поверхности элементов и деталей перед сборкой соединений должны быть осмотрены и очищены от заусенцев, грязи, рыхлой ржавчины, отстающей окалины и льда. Непосредственно перед сборкой соединений качество очистки и подготовки поверхностей соединяемых элементов и деталей (накладок, прокладок) контролируют визуальным осмотром. Дефектные поверхности или их участки подлежат исправлению в соответствии с технической документацией.

7.1.10.2 Способ обработки контактных поверхностей фрикционных, фрикционно-срезных и фланцевых соединений указывают в чертежах или в инструкции по монтажу машины.

7.2 Сборка соединений

7.2.1 Технологический процесс сборки соединений разрабатывается выполняющей работы организацией и предусматривает:

- осмотр конструкций и проверку соответствия геометрических параметров собираемых элементов требованиям рабочих чертежей;

- методику и инструментальное обеспечение совмещения отверстий и фиксации в проектном положении элементов и деталей соединения;

- установку и натяжение болтов.

Не допускается:

- установка болтов в отверстия, выполненные газокислородной резкой или сваркой;

- повторное натяжение высокопрочных болтов на проектное усилие.

7.2.2 Несовпадение отверстий в отдельных деталях собранного пакета не должно превышать разности номинальных диаметров отверстий и болтов и препятствовать свободной, без перекоса, установке болтов в отверстия.

7.2.3 В собранном пакете болты заданного в проекте диаметра должны проходить во все отверстия. Допускается прочистка 20 % отверстий сверлом или коническим райбером, диаметр которого на 1 мм превышает номинальный диаметр болта.

7.2.4 В момент установки болтов гайки должны свободно (от руки) навинчиваться по резьбе, в противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на прогонку резьбы и повторную подготовку.

7.2.5 Места и стадии установки оправок и последовательность натяжения болтов указывают в технологических картах в соответствии с требованиями настоящего стандарта. Освобождение оправок допускается после установки во все свободные отверстия болтов и натяжения их на усилие не менее 30 % от проектного. Освобождение оправок проводят поочередно с постановкой заменяющих их болтов.

7.2.6 Натяжение болтов на проектное усилие проводят после выверки в пространстве и проверки геометрических размеров собираемых конструкций.

7.2.7 Выполнение соединений на болтах с контролируемым натяжением

7.2.7.1 Перед установкой болты, гайки и шайбы должны быть очищены от консервационной смазки, грязи, налетов ржавчины. Гайки должны быть провернуты по резьбе болтов.

7.2.7.2 Обработку контактных поверхностей для фрикционных соединений выполняют в соответствии с конструкторско-технологической документацией.

7.2.7.3 Если иное не указано на чертеже, то каждый высокопрочный болт устанавливают в соединение с двумя шайбами (одна ставится под головку болта, другая - под гайку). Болты с увеличенным размером головки под ключ при разности номинальных диаметров отверстий и болтов не более 4 мм допускается устанавливать с одной шайбой под вращаемым элементом (гайкой или головкой болта).

7.2.7.4 Перед затяжкой болтов резьба гаек должна быть смазана минеральным маслом по ГОСТ 20799. Резьбу болтов смазывать не допускается.

7.2.7.5 Натяжение болтов на проектное усилие проводят с помощью динамометрического ключа или с помощью гидравлического приспособления (для фланцевых соединений).

7.2.7.6 Динамометрические ключи должны быть пронумерованы и протарированы.

7.2.7.7 Натяжение болтов следует проводить от середины соединения или от наиболее жесткой его части по направлению к свободным краям. Если суммарная толщина соединяемых элементов превышает два диаметра болта, количество обходов должно быть не менее двух.

7.2.7.8 Если при натяжении болта поворот гайки происходит без увеличения крутящего момента, то болт и гайка подлежат замене.

7.2.7.9 Натяжение болтов ключом допускается как за гайку, так и за головку болта. Гайки или головки болтов, затянутых на проектное усилие, отмечают краской или мелом.

7.2.7.10 Натяжение болтов осуществляют в следующем порядке:

- плотно стягивают пакет посредством натяжения 15 % - 20 % поставленных болтов (стяжных) до 50 % - 100 % от проектного усилия, равномерно распределяя их по полю соединения, при этом расположение стяжных болтов в непосредственной близости от оправок обязательно;

- все свободные отверстия заполняют болтами и затягивают их до 50 % - 100 % от расчетной величины момента закручивания;

- оправки заменяют болтами и затягивают все поставленные болты, включая стяжные, на проектное усилие.

7.2.7.11 Предварительное натяжение болтов до 80 % - 90 % от проектного рекомендуется производить гайковертами с последующей дотяжкой динамометрическими тарированными ключами. При числе болтов в соединении не более четырех шт. и в труднодоступных местах натяжение болтов динамометрическими ключами допускается за один прием.

7.2.7.12 Передаваемый ключом момент затяжки необходимо фиксировать во время движения ключа в направлении, увеличивающем натяжение болта. Затяжку следует производить плавно, без рывков.

7.2.7.13 Допускается превышение фактической величины момента затяжки болта по сравнению с установленной в документации не более чем на 10 %. Снижение момента затяжки ниже установленного значения не допускается.

7.2.8 Выполнение соединений на болтах без контролируемого натяжения

7.2.8.1 При выполнении соединений на болтах без контролируемого натяжения болты, гайки и шайбы устанавливают в соединения без удаления заводской консервирующей смазки, а при ее отсутствии резьбу болтов и гаек смазывают минеральным маслом по ГОСТ 20799.

7.2.8.2 Для предотвращения самоотвинчивания гайки необходимо использовать специальные меры (специальные шайбы, гайки, контргайки и пр.). Запрещается приварка гаек к резьбе болтов и к элементам соединений, а также забивка выступающей из гайки резьбы.

7.2.8.3 Гайки и головки болтов после натяжения должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержни болтов выступать из гаек (контргаек) не менее чем на один виток резьбы с полным профилем.

7.3 Контроль качества, приемка и герметизация соединений

7.3.1 Качество выполнения соединений на болтах проверяет служба ОТК посредством проведения пооперационного контроля. При приемке работ должны быть проконтролированы:

- наличие всех болтов соединения, соответствие их маркировки, диаметров и длин конструкторской документации;

- наличие шайб под всеми головками болтов и гайками (с учетом 7.2.7.3 и 7.2.8.2);

- натяжение болтов, плотность стянутого пакета, а также соответствие геометрических размеров собираемых конструкций требованиям рабочих чертежей.

7.3.2 Для соединений с контролируемым натяжением болтов контроль фактической величины осевого усилия натяжения осуществляют не ранее чем через 8 ч после окончания монтажа соединений.

7.3.3 Количество болтов, подлежащих контролю осевого усилия (момента закручивания), должно составлять при числе болтов в соединении:

- до 5 шт. - все болты;

- от 6 до 20 шт. - 5 шт.;

- от 20 шт. и более - 25 % от общего количества болтов.

7.3.4 При контроле фактическая величина момента затяжки должна удовлетворять требованиям 7.2.7.13. При несоответствии результатов контроля как минимум для одного болта контролируют удвоенное количество болтов. Если и в этом случае будет выявлен недотянутый болт, контролируют все болты данного соединения. Натяжение всех болтов должно быть доведено до расчетной величины.

7.3.5 Качество затяжки болтов без контролируемого натяжения проверяют их остукиванием молотком массой 0,4 кг, при этом болты не должны смещаться. Затяжку болтов и контроль натяжения допускается проводить с использованием предельных динамометрических ключей.

7.3.6 Плотность стяжки пакета после сборки соединения контролируют щупом по наружному контуру соединения. Щуп толщиной 0,3 мм не должен входить между частями пакета. Напротив установленных болтов щуп толщиной 0,05 мм не должен проникать между частями пакета до стержня болта. В случае невыполнения указанных требований соединение следует разобрать и после правки деталей собрать вновь.

7.3.7 После сдачи-приемки все соединения должны быть загерметизированы в соответствии с требованиями, указанными в чертежах. При отсутствии в рабочей документации указаний по герметизации соединений все поверхности стыков, включая головки болтов, гайки и шайбы, в том числе контуры накладок, должны быть огрунтованы, а зазоры заполнены герметиком.

Приложение А

(обязательное)

Допустимые отклонения размеров и формы

Таблица А.1 - Предельные отклонения формы и расположения поверхностей металлических конструкций

|

Наименование отклонения |

Эскиз |

Значение | |

|

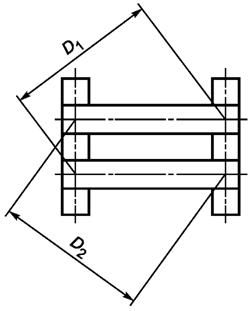

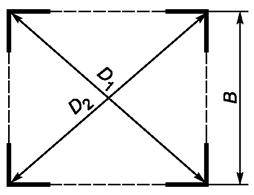

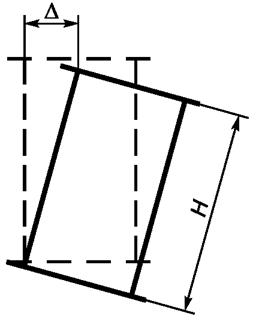

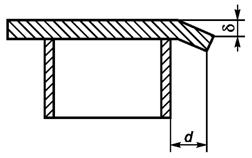

Разность диагоналей жестких рам ΔD = |D1-D2| (D - номинальный размер диагонали) |

|

0,001D | |

|

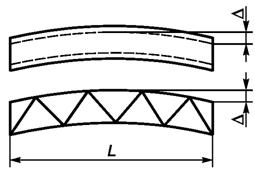

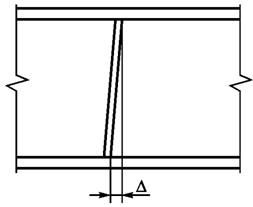

Отклонение от прямолинейности балки или фермы Δ |

|

0,001L | |

|

Разность диагоналей поперечного сечения фермы D1 - D2 |

|

0,004В | |

|

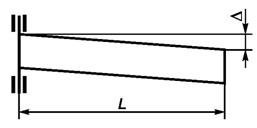

Отклонение от перпендикулярности оси балки (фермы) от оси шарнира или плоскости опорного фланца Δ |

|

0,002L | |

|

Допуск прямолинейности оси стержня фермы (пояса, стойки или раскоса) Δ |

|

0,0015L | |

|

Скручивание балки (тангенс угла скручивания Δ/Н) (L - длина балки, мм) |

|

2· 10-3 L при L ≤ 2000 | |

|

1,5· 10-3 L при 2000 | |||

|

0,8 ·10-3 L, при L> 10 000 | |||

|

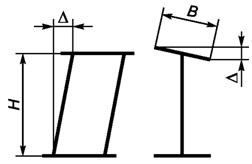

Отклонение от перпендикулярности стенок и поясов коробчатых и двутавровых балок в любом сечении Δ |

|

0,004H, 0,004B | |

|

Отклонение от плоскостности (вогнутость или выпуклость) стенок и поясов коробчатых и двутавровых балок, - |

|

0,001 | |

|

В местах размещения стыкового соединения стенок и поясов |

0,005 | ||

|

Грибовидность поясных листов двутавровых балок - |

|

0,015 | |

|

Отклонение от плоскостности свисающих кромок поясов коробчатых балок δ |

|

0,1d, не более 5 мм | |

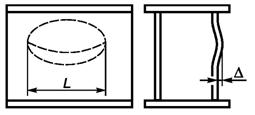

|

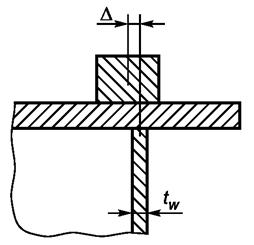

Смещение оси рельса относительно срединной плоскости стенки |

|

0,5 | |

|

Отклонение от перпендикулярности диафрагм и ребер к стенкам и поясам где Н - высота балки, В - ширина пояса двутавра |

|

0,004 | |

|

Отклонение от плоскостности поверхностей металлических конструкций S, сопрягающихся с опорно-поворотным кругом диаметром D, мм |

- |

0,0001D |

Библиография

|

[1] |

ISO 5817:2003, |

Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections [Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества] |

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов