![]() — Все документы — ГОСТы — ГОСТ 33697-2015 (ISO 10414-2:2011) РАСТВОРЫ БУРОВЫЕ НА УГЛЕВОДОРОДНОЙ ОСНОВЕ. КОНТРОЛЬ ПАРАМЕТРОВ В ПРОМЫСЛОВЫХ УСЛОВИЯХ

— Все документы — ГОСТы — ГОСТ 33697-2015 (ISO 10414-2:2011) РАСТВОРЫ БУРОВЫЕ НА УГЛЕВОДОРОДНОЙ ОСНОВЕ. КОНТРОЛЬ ПАРАМЕТРОВ В ПРОМЫСЛОВЫХ УСЛОВИЯХ

ГОСТ 33697-2015 (ISO 10414-2:2011) РАСТВОРЫ БУРОВЫЕ НА УГЛЕВОДОРОДНОЙ ОСНОВЕ. КОНТРОЛЬ ПАРАМЕТРОВ В ПРОМЫСЛОВЫХ УСЛОВИЯХ

Добавил:

Дата: [20.05.2018]

ГОСТ 33697-2015 (ISO 10414-2:2011) РАСТВОРЫ БУРОВЫЕ НА УГЛЕВОДОРОДНОЙ ОСНОВЕ. КОНТРОЛЬ ПАРАМЕТРОВ В ПРОМЫСЛОВЫХ УСЛОВИЯХ

Oil-based drilling fluids. Field testing of fluids characteristics

МКС 75.060

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 Подготовлен Обществом с ограниченной ответственностью "Энергосертпродукт" (ООО "Энергосертпродукт") на основе собственного аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 Внесен Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Таджикистан |

TJ |

Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июля 2016 г. N 809-ст межгосударственный стандарт ГОСТ 33697-2015 (ISO 10414-2:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2017 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 10414-2:2011 "Промышленность нефтяная и газовая. Полевые испытания буровых растворов. Часть 2. Растворы на углеводородной основе" ("Petroleum and natural gas industries - Field testing of drilling fluids - Part 2: Oil-based fluids", MOD), путем изменения отдельных фраз (слов, значений показателей, ссылок), которые в тексте выделены курсивом; путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Разъяснения приведены в дополнительном приложении ДА. Изменения введены с целью согласования данного стандарта с уже действующими нормативными документами.

Международный стандарт ISO 10414-2:2011 разработан международным Техническим комитетом ISO/TC 67 "Материалы, оборудование и морские сооружения для нефтяной и газовой промышленности", Подкомитетом SC 3 "Буровые растворы и растворы для закачивания и цементирования скважин".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

6 Введен впервые

Введение

Настоящий стандарт входит в серию стандартов ISO 10414, которая основана на документе API RP 1313-2:2005 "Рекомендованная методика полевых испытаний буровых растворов на углеводородной основе".

Как и для любой другой лабораторной методики, требующей использования потенциально опасных химических веществ и оборудования, ожидается, что пользователь настоящего стандарта прошел соответствующее обучение и получил необходимые знания по использованию и утилизации потенциально опасных материалов. Пользователь несет ответственность за соответствие всем действующим местным, региональным и национальным требованиям в части обеспечения безопасности, охраны труда работников и окружающей среды.

В настоящем стандарте величины, выраженные в единицах Международной системы (СИ), по возможности сопровождаются значениями в традиционной американской системе единиц в круглых скобках, указанными для информации. Эти единицы не всегда представляют собой прямой перевод из единиц СИ в единицы традиционной американской системы и наоборот. При указании значений была учтена точность измерительных приборов. Например, шаг градуировки термометров обычно составляет один градус, поэтому значения температуры были округлены до ближайшего градуса.

Калибровка средства измерений обеспечивает точность измерений. Точность есть степень соответствия измеренного значения величины ее фактическому или истинному значению. Точность связана с прецизионностью или воспроизводимостью измерений. Прецизионность есть степень близости результатов последующих измерений или расчетов к изначальным. Прецизионность характеризуется среднеквадратическим отклонением измерения. Результаты расчетов или измерения могут быть точными, но иметь низкую прецизионность, высокую прецизионность но низкую точность, быть или не быть точными и прецизионными. Результат считается достоверным, если он является точным и прецизионным.

1 Область применения

В настоящем стандарте приведены стандартные методы определения следующих характеристик буровых растворов на углеводородной основе:

a) плотность (масса) бурового раствора;

b) вязкость и предельное статическое напряжение сдвига;

c) фильтрация;

d) содержание нефти, воды и твердых частиц;

e) щелочность, концентрация хлоридов и кальция;

f) электрическая устойчивость;

g) концентрация извести и кальция, концентрации хлорида кальция и хлорида натрия;

h) содержание твердой фазы низкой плотности и утяжелителя.

В приложениях приведены дополнительные методы испытаний или примеры, которые могут быть использованы по усмотрению пользователя для:

- определения прочности на сдвиг (приложение А);

- определения содержания нефти и воды в буровом шламе (приложение В);

- определения активности бурового раствора (приложение С);

- определения анилиновой точки (приложение D);

- определения концентраций извести, солей и твердых частиц (приложение Е);

- взятия образцов, контроля и отбраковки (приложение F);

- взятия образцов на буровой площадке (приложение G);

- определения активности бурового шлама (приложение Н);

- определения активных сульфидов (приложение I);

- калибровки и верификации стеклянной посуды, термометров, вискозиметров, чашек для реторт и весов для бурового раствора (приложение J);

- тампонирующего аппарата для измерения проницаемости с крышкой, снабженной установочным винтом (приложение K);

- тампонирующего аппарата для измерения проницаемости с резьбовой крышкой (приложение L);

- определения совместимости эластомерных материалов с буровыми растворами не на водной основе (приложение М);

- определения содержания песка в растворах на углеводородной основе (приложение N);

- идентификации и мониторинга оседания утяжелителя (приложение О);

- подготовки отчета по буровому раствору на углеводородной основе (приложение Р).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 29224-91 (ИСО 386-77) Посуда лабораторная стеклянная. Термометры жидкостные стеклянные лабораторные. Принципы устройства, конструирования и применения

ГОСТ 33213-2014 (ISO 10414-1:2008) Контроль параметров буровых растворов в промысловых условиях. Растворы на водной основе

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 плотность воды (density of water): Плотность 1 г/мл (8, 334 фунта/галлон) для деионизированной или дистиллированной воды и 1 г/мл (8, 345 фунта/галлон) чистой водопроводной воды.

Примечание - Деионизированную или дистиллированную воду используют для калибровки всего оборудования. Объем 1 кг воды составляет 1 дм3 для целей данного стандарта, и объем воды численно равен объему воды, измеренному в кубических сантиметрах или миллилитрах, т.е. 1 г = 1 см3.

3.2 струйная потеря (spurt loss): Объем жидкой среды, проходящий через фильтрующую среду до образования осадка на фильтре.

3.3 фунт (pound): Единица измерения традиционной американской системы единиц, используемая для обозначения фунта-массы (веса) в отличие от фунта-силы (сдвигового напряжения).

3.4 объемная масса (относительная) (volumic mass): Безразмерное отношение массы объема рассматриваемого вещества к массе того же объема эталонного вещества, т.е. соотношение их массовых плотностей.

Примечания

1 В общем случае эталонным веществом является вода.

2 Относительную объемную массу также называют относительной плотностью.

4 Обозначения и сокращения

4.1 В настоящем стандарте используют следующие обозначения:

aDF - мера химического потенциала или способности вступать в реакцию бурового раствора;

aW - мера химического потенциала или способности вступать в реакцию водных растворов стандартных солей;

аC - мера химического потенциала или способности вступать в реакцию бурового шлама;

BVSST - количество осадка утяжелителя, в фунтах массы на галлон;

С - значение поправки, прибавляемой к показанию термометра;

![]() - концентрация кальция во всем буровом растворе, выраженная в миллиграммах на литр;

- концентрация кальция во всем буровом растворе, выраженная в миллиграммах на литр;

![]() - концентрация водной фазы кальция на объем чистой воды, выраженная в миллиграммах на литр;

- концентрация водной фазы кальция на объем чистой воды, выраженная в миллиграммах на литр;

![]() - концентрация водной фазы хлорида кальция, выраженная в миллиграммах на литр;

- концентрация водной фазы хлорида кальция, выраженная в миллиграммах на литр;

![]() - концентрация хлорида кальция во всем буровом растворе, выраженная в миллиграммах на литр;

- концентрация хлорида кальция во всем буровом растворе, выраженная в миллиграммах на литр;

![]() - концентрация хлорида кальция во всем буровом растворе, выраженная в фунтах на баррель;

- концентрация хлорида кальция во всем буровом растворе, выраженная в фунтах на баррель;

![]() - концентрация хлорида кальция во всем буровом растворе, выраженная в килограммах на кубический метр;

- концентрация хлорида кальция во всем буровом растворе, выраженная в килограммах на кубический метр;

![]() - результат анализа на содержание извести, выраженный как весовая доля;

- результат анализа на содержание извести, выраженный как весовая доля;

![]() - полная концентрация извести во всем буровом растворе, выраженная в фунтах на баррель;

- полная концентрация извести во всем буровом растворе, выраженная в фунтах на баррель;

![]() - полная концентрация извести во всем буровом растворе, выраженная в килограммах на кубический метр;

- полная концентрация извести во всем буровом растворе, выраженная в килограммах на кубический метр;

![]() - концентрация извести в полевой извести, выраженная в килограммах на кубический метр или фунтах на баррель;

- концентрация извести в полевой извести, выраженная в килограммах на кубический метр или фунтах на баррель;

![]() - концентрация хлорида во всем буровом растворе, выраженная в миллиграммах на литр;

- концентрация хлорида во всем буровом растворе, выраженная в миллиграммах на литр;

![]() - концентрация хлорида во всем буровом растворе как хлорида кальция, выраженная в миллиграммах на литр;

- концентрация хлорида во всем буровом растворе как хлорида кальция, выраженная в миллиграммах на литр;

![]() - концентрация хлорида во всем буровом растворе как хлорида натрия, выраженная в миллиграммах на литр;

- концентрация хлорида во всем буровом растворе как хлорида натрия, выраженная в миллиграммах на литр;

CNaCl, AQ - концентрация водной фазы хлорида натрия, выраженная в миллиграммах на литр;

CLG, В - концентрация твердых частиц малой плотности, выраженная в фунтах на баррель;

CLG, С - концентрация твердых частиц малой плотности, выраженная в килограммах на кубический метр;

CNaCl, DF, А - концентрация хлорида натрия во всем буровом растворе, выраженная в миллиграммах на литр;

CNaCl, DF, В - концентрация хлорида натрия во всем буровом растворе, выраженная в фунтах на баррель;

CNaCl, DF, С - концентрация хлорида натрия во всем буровом растворе, выраженная в килограммах на кубический метр;

CNaCl, DF, INSOL, А - концентрация нерастворимого хлорида натрия во всем буровом растворе, выраженная в миллиграммах на литр;

CNaCl, DF, INSOL, В - концентрация нерастворимого хлорида натрия во всем буровом растворе, выраженная в фунтах на баррель;

CNaCl, DF, SOL, А - концентрация растворимого хлорида натрия во всем буровом растворе, выраженная в миллиграммах на литр;

CNaCl, DF, SOL, В - концентрация растворимого хлорида натрия во всем буровом растворе, выраженная в фунтах на баррель;

CNaCl, DF, SOL, С - концентрация растворимого хлорида натрия во всем буровом растворе, выраженная в килограммах на кубический метр;

![]() - концентрация активных сульфидов, выраженная в миллиграммах на литр;

- концентрация активных сульфидов, выраженная в миллиграммах на литр;

CWM, В - концентрация утяжелителя, выраженная в фунтах на баррель;

CWM, С - концентрация утяжелителя, выраженная в килограммах на кубический метр;

d1 - расстояние от внешней стенки, выраженное в дюймах;

D - наружный диаметр трубы или внутренний диаметр не обсаженной скважины, выраженный в дюймах;

d - внутренний диаметр трубы, выраженный в дюймах;

DTVD - истинная глубина по вертикали, выраженная в футах;

Е - эффективность насоса, выраженная в процентах;

f - коэффициент для труб (см. таблицу I.2);

G` - динамический модуль упругости, выраженный в ньютонах на квадратный метр;

G`` - модуль потерь, выраженный в ньютонах на квадратный метр;

kС - показатель подвижности, выраженный в фунтах силы в секунду;

L - длина живого сечения, выраженная в футах;

LA - длина, выраженная в футах;

l - глубина погружения трубки для получения среза, в сантиметрах;

lА - глубина погружения трубки для получения среза, в дюймах;

lD - длина окрашенной части трубки Дрегера, с градуировкой на трубке;

m1 - масса пустой реторты в сборе (чаша, крышка и корпус, набитый стальной ватой), выраженная в граммах;

m2 - масса наполненной реторты в сборе (чаша с образцом, крышка и корпус, набитый стальной ватой), выраженная в граммах;

m3 - масса пустого, сухого приемника жидкости, выраженная в граммах;

m4 - масса охлажденного приемника жидкости с конденсированными жидкостями, выраженная в граммах;

m5 - масса охлажденной реторты в сборе (корпус, набитый стальной ватой), выраженная в граммах;

md - масса высушенного шлама из реторты, выраженная в граммах;

mF1 - масса бурового раствора после среза при 100 об/мин, выраженная в граммах;

mF2 - масса бурового раствора, взятая с фильтра оседания (Sag Shoe) после среза при 100 об/мин, выраженная в граммах;

mF3 - масса бурового раствора, взятая с фильтра оседания (Sag Shoe) после среза при 600 об/мин, выраженная в граммах;

mL - масса конденсированной жидкости (нефть и вода), выраженная в граммах;

mО - масса нефти, выраженная в граммах;

mS - масса жидкой пробы бурового раствора, выраженная в граммах;

mst - масса трубки для получения среза, выраженная в граммах;

mtot - полная масса среза (сумма основы и грузов), выраженная в граммах;

mW - масса влажного бурового шлама, выраженная в граммах, или масса воды, выраженная в граммах;

Р - измеренное давление, манометрическое, выраженное в фунтах на квадратный дюйм;

∆P - ожидаемое повышение давления, манометрическое, выраженное в фунтах на квадратный дюйм;

∆P/∆LA - градиент давления, манометрического, выраженный в фунтах на квадратный дюйм на фут;

Q - производительность насоса, выраженная в галлонах в минуту;

R1 - среднее показание стандартного термометра, выраженное в градусах;

R2 - среднее показание рабочего термометра, выраженное в градусах;

R600 - показание по шкале при 600 об/мин, выраженное в градусах отклонения;

R300 - показание по шкале при 300 об/мин, выраженное в градусах отклонения;

RBPU - расчетное соотношение измерений захвата основания, выраженное в процентах;

RО - отношение объемной доли нефти к сумме объемных долей нефти и чистой воды по ретортному анализу, выраженное в процентах;

RВ - отношение объемной доли нефти к сумме объемных долей нефти и соляного раствора, выраженное в процентах;

RW - отношение объемной доли воды к сумме объемных долей нефти и чистой воды по ретортному анализу, выраженное в процентах;

RОС - нефть, удержанная в шламе, выраженная в граммах на килограмм шлама (влажного либо сухого);

S - приводка оседания (Sag Register);

t - время, выраженное в минутах;

V1 - струйная потеря, выраженная в миллилитрах;

V7, 5 - объем фильтрата через 7, 5 мин., выраженный в миллилитрах;

V30 - объем фильтрата через 30 мин., выраженный в миллилитрах;

VА - объем кольцевого пространства, выраженный в баррелях;

V(AgNO3) - объем 0, 282 моль/л (0, 282 N) реагента азотнокислого серебра, выраженный в миллилитрах;

VВ - потребная щелочность основы;

VЭДТА - объем 0, 1 моль/л раствора ЭДТА, выраженный в миллилитрах;

VF - объем фильтрата;

V(H2SО4) - объем 0, 05 моль/л (0, 1 н.) серной кислоты, выраженный в миллилитрах.

VK - щелочность всего бурового раствора, выраженная в миллилитрах 0, 05 моль/л серной кислоты;

VM - объем приемника на определенной отметке, выраженный в миллилитрах;

VNaOH - объем 0, 1 моль/л (0, 1 N) NaOH, выраженный в миллилитрах;

VО - объем нефти, выраженный в миллилитрах;

VРРТ - объем фильтрата из РРТ, выраженный в миллилитрах;

VR - полный объем конденсированных жидкостей (нефти и воды), выраженный в миллилитрах;

VRC - объем чаши реторты, выраженный в миллилитрах;

VS - объем пробы бурового раствора, выраженный в миллилитрах;

VW - объем воды, выраженный в миллилитрах, или масса воды, выраженная в граммах (1 мл = 1 г) (см. 3.2);

∆νa - изменение скорости в кольцевом пространстве, выраженное в футах в минуту;

va - скорость в кольцевом пространстве, выраженное в футах в минуту;

vf - статическая скорость фильтрации (скорость потока), выраженная в миллилитрах в минуту;

![]() - массовая доля водной фазы хлорида кальция, выраженная в процентах от общей массы водной фазы;

- массовая доля водной фазы хлорида кальция, выраженная в процентах от общей массы водной фазы;

![]() - массовая доля водной фазы хлорида кальция перенасыщенного раствора, выраженная в процентах от общей массы водной фазы;

- массовая доля водной фазы хлорида кальция перенасыщенного раствора, выраженная в процентах от общей массы водной фазы;

ωNaCl - массовая доля водной фазы хлорида натрия, выраженная в процентах от общей массы водной фазы;

ωNaCl, MAX - максимальная массовая доля водной фазы растворимого хлорида натрия, которая может существовать для данной массовой доли хлорида кальция, выраженная в процентах от общей массы водной фазы;

ωNaCl, MAX-C - пересчитанная максимальная массовая доля водной фазы растворимого хлорида натрия, которая может существовать для данной массовой доли хлорида кальция, выраженная в процентах от общей массы водной фазы;

YРА - предел текучести, выраженный в паскалях;

YРВ - предел текучести, выраженный в футах на сто квадратных футов, часто выражается как YP;

β10m - предельное статическое напряжение сдвига на 10 мин, выраженная в фунтах на сто квадратных футов;

β10s - предельное статическое напряжение сдвига на 10 с, выраженная в фунтах на сто квадратных футов;

ГDFG, А - градиент бурового раствора, выраженный в килопаскалях на метр;

ГDFG, В - градиент бурового раствора, выраженный в фунтах на квадратный дюйм на фут;

γA - прочность на сдвиг бурового раствора, выраженная в фунтах на квадратный дюйм на фут;

γB - прочность на сдвиг бурового раствора, выраженная в паскалях;

γi - скорость сдвига бурового раствора, в сек-1;

η- вращение бурильной колонны, выраженное в оборотах в минуту;

ηAV - кажущаяся вязкость, выраженная в миллипаскалях в секунду (сантипуазах);

ηPV - пластическая вязкость, выраженная в миллипаскалях в секунду (сантипуазах);

φB - объемная доля соляного раствора, выраженная в процентах от всего бурового раствора;

φD - объемная доля твердых частиц с поправкой, выраженная в процентах от всего бурового раствора;

φd - объемная доля высушенных ретортных частиц, выраженная в процентах от всего объема образца;

φLG - объемная доля твердых частиц малой плотности, выраженная в процентах от всего объема взвешенных частиц;

φO - объемная доля нефти, выраженная в процентах от всего бурового раствора;

φW - объемная доля чистой воды, выраженная в процентах от всего бурового раствора;

φWM - объемная доля частиц утяжелителя, выраженная в процентах от всего объема взвешенных частиц;

ρ- плотность бурового раствора, выраженная в фунтах на галлон;

ρB - плотность водной фазы, выраженная в граммах на миллилитр;

ρC - плотность бурового раствора, выраженная в килограммах на кубический метр;

ρB1 - плотность бурового раствора, выраженная в фунтах на галлон;

ρB2 - плотность бурового раствора, выраженная в фунтах на кубический фут;

ρd(cp) - средняя плотность (относительная объемная масса) взвешенных частиц;

ρECD-hyd - падение напора и эффекты повышенной плотности бурового шлама;

ρECD-tot - полная прогнозируемая эквивалентная плотность циркуляции бурового раствора;

∆ρECD-rot - изменение давления вследствие вращения;

ρLG - плотность твердых частиц малой плотности, выраженная в граммах на миллилитр;

ρmax - максимальная зарегистрированная плотность бурового раствора, выраженная в фунтах на галлон;

ρnom - номинальная плотность бурового раствора, выраженная в фунтах на галлон;

ρO - плотность используемой нефти, выраженная в граммах на миллилитр;

ρS - плотность бурового раствора, выраженная в граммах на миллилитр;

ρW - плотность воды, выраженная в граммах на миллилитр, при температуре испытаний (см. таблицу J.1);

ρWM - плотность частиц утяжелителя, выраженная в граммах на миллилитр;

τW - касательное напряжение (напряжение сдвига) на стенке, выраженное в фунтах силы на сто квадратных футов;

τY - предел текучести бурового раствора, выраженный в фунтах силы на сто квадратных футов.

4.2 В настоящем стандарте используют следующие сокращения:

ACS - Американское химическое общество;

API - Американский нефтяной институт;

ASTM - Американское общество по испытанию материалов;

AV - кажущаяся вязкость;

CAS - Химическая реферативная служба;

ECD - эквивалентная плотность циркуляции бурового раствора [выраженная в килограммах на кубический метр (фунтах на галлон)];

ЭДТА - динатриевая соль этилендиаминтетрауксусной кислоты;

ERD - бурение с увеличенным отклонением от оси скважины;

ES - электрическая устойчивость;

ESD - эквивалентная статическая плотность бурового раствора [выраженная в килограммах на кубический метр (фунтах на галлон)];

НТНР - при высокой температуре, под высоким давлением;

ОСМА - Американская ассоциация по снабжению нефтяных компаний;

OBR - соотношение нефти к соляному раствору;

OWR - соотношение нефти к воде;

PNP - монопропиловый эфир пропиленгликоля;

РРА - тампонирующий аппарат для измерения проницаемости;

РРТ - определение проницаемости с помощью тампонирующего аппарата;

PTFE - политетрафторэтилен;

PV - пластическая вязкость;

PVT - взаимосвязь давления, объема и температуры;

SI - Международная система единиц;

ТС - на содержание (калибровка);

TD - на выливание (калибровка);

TVD - истинная глубина по вертикали [выраженная в метрах (футах)];

USC - традиционная американская система единиц измерения;

VSST - испытание на вискозиметре с фильтром оседания (Sag Shoe);

YP - предел текучести.

5 Определение плотности бурового раствора (массы бурового раствора)

5.1 Принцип

Указанная процедура используется для определения массы определенного объема жидкости (т.е. плотности). Плотность бурового раствора выражают в граммах на миллилитр или килограммах на кубический метр (фунтах на галлон или фунтах на кубический фут).

5.2 Аппаратура

5.2.1 Любое устройство для измерения плотности с точностью измерения ± 0, 01 г/мл или ± 10 кг/м3 (0, 1 фунт/галлон или 0, 5 фунт/фут3).

Для определения плотности бурового раствора обычно используются рычажные весы. Конструкция рычажных весов предусматривает с одной стороны коромысла чашу для бурового раствора и закрепленный противовес с другой стороны, при этом направляющая скользящего груза должна свободно перемещаться по градуированной шкале. Пузырек уровня крепится на штанге для обеспечения точности взвешивания. При необходимости увеличения диапазона взвешивания могут использоваться различные приспособления.

Устройство подлежит частой калибровке с помощью пресной воды, например, раз в одну или две недели.

Показание для свежей воды при температуре 21 °С (70 °F) должно составлять 1, 00 г/мл или 1000 кг м3 (8, 345 фунт/галлон или 62, 4 фунт/фут3). В противном случае необходимо выполнить соответствующую настройку с помощью регулировочного винта или количества свинцовых дробинок в отверстии на конце градуированного плеча. Калибровку верхней плотности выполняют согласно указаниям производителя на регулярной основе, например, ежегодно.

5.2.2 Термометр диапазоном измерений от 0 до 105 °С (от 32 до 220 °F) и точностью измерений ± 0, 1 °C (± 0, 2 °F).

5.3 Методика

5.3.1 Рычажные весы устанавливают на плоскую, ровную поверхность.

5.3.2 Измеряют и записывают температуру бурового раствора.

5.3.3 Испытуемый буровой раствор помещают в чистую сухую чашу. На заполненную буровым раствором чашу надевают крышку и поворачивают до плотного прилегания. Необходимо, чтобы некоторое количество бурового раствора вышло через отверстие в крышке для удаления оставшегося воздуха или газа.

5.3.4 Крепко удерживая крышку на чаше с буровым раствором (закрыв отверстие в крышке пальцем), начисто и насухо моют или протирают наружную поверхность чаши.

5.3.5 Штангу устанавливают на опорную основу и уравновешивают, перемещая груз по градуированной шкале. Равновесие считается достигнутым, когда пузырек находится под осевой линией.

5.3.6 Показания плотности бурового раствора считывают с одной из четырех калиброванных шкал по положению скользящего груза. Поскольку считается, что плотность воды составляет 1 г/мл (см. определения 3.2 и 3.4), данные о плотности могут быть непосредственно получены в граммах на миллилитр, используя шкалу удельного веса, в фунтах на галлон и фунтах на кубический фут или как градиент бурового раствора в фунтах на квадратный дюйм на 1000 футов.

5.4 Расчеты

5.4.1 Плотность бурового раствора указывают с точностью до 0, 01 г/мл или 10 кг/м3 (0, 1 фунт/галлон или 0, 5 фунт/фут3).

5.4.2 Для преобразования значения ρ в другие единицы используют уравнения с (1) по (7) и таблицы 1 и 2.

Для преобразования в другие единицы плотности ρS, г/мл, используют уравнения с (1) по (3):

ρc=1000ρs,

(1)

где ρc - плотность бурового раствора, кг/м3;

ρB1=8, 345ρs,

(2)

где ρB1 - плотность бурового раствора, фунт/галлон;

ρB2=62, 4ρs,

(3)

где ρB2 - плотность бурового раствора, фунт/фут3.

В таблице 1 приведен коэффициент умножения, который используют для перевода плотности из одних единиц в другие.

Таблица 1 - Перевод единиц плотности

|

Единицы измерения |

Умножить для перевода в | |||

|

г/мл |

кг/м3 |

фунт/галлон |

фунт/фут3 | |

|

г/мл |

1 |

1000 |

8, 345 |

62, 43 |

|

кг/м3 |

0, 001 |

1 |

0, 0083 |

0, 06243 |

|

фунт/галлон |

0, 120 |

120 |

1 |

7, 4805 |

|

фунт/фут3 |

0, 0160 |

16, 02 |

0, 1337 |

1 |

Уравнения с (4) по (7) используют для перевода плотности в градиент бурового раствора ГDFG, кПа/м (фунты на квадратный дюйм на фут):

ГDFG, A=9, 81·г/мл;

(4)

ГDFG, A=0, 226·фунт·дюйм2/фут;

(5)

ГDFG, В=0, 0520·фунт/галлон;

(6)

ГDFG, В=0, 00694·фунт/фут3,

(7)

где ГDFG, А - градиент бурового раствора, кПа/м;

ГDFG, В - градиент бурового раствора, фунт·дюйм2/фут.

Список для перевода единиц плотности приведен в таблице 2.

Таблица 2 - Перевод единиц плотности

|

Граммы на кубический сантиметр* (г/мл) |

Килограммы на кубический метр (кг/м3) |

Фунты на галлон (фунт/галлон) |

Фунты на кубический фут (фунт/фут3) |

|

0, 70 |

700 |

5, 8 |

43, 7 |

|

0, 80 |

800 |

6, 7 |

49, 9 |

|

0, 90 |

900 |

7, 5 |

56, 1 |

|

1, 00 |

1000 |

8, 345 |

62, 4 |

|

1, 10 |

1100 |

9, 2 |

68, 7 |

|

1, 20 |

1200 |

10, 0 |

74, 9 |

|

1, 30 |

1300 |

10, 9 |

81, 1 |

|

1, 40 |

1400 |

11, 7 |

87, 4 |

|

1, 50 |

1500 |

12, 5 |

93, 6 |

|

1, 60 |

1600 |

13, 4 |

99, 9 |

|

1, 70 |

1700 |

14, 2 |

106, 1 |

|

1, 80 |

1800 |

15, 0 |

112, 4 |

|

1, 90 |

1900 |

15, 9 |

118, 6 |

|

2, 00 |

2000 |

16, 7 |

124, 8 |

|

2, 10 |

2100 |

17, 5 |

131, 1 |

|

2, 20 |

2200 |

18, 4 |

137, 3 |

|

2, 30 |

2300 |

19, 2 |

143, 6 |

|

2, 40 |

2400 |

20, 0 |

149, 8 |

|

2, 50 |

2500 |

20, 9 |

156, 1 |

|

2, 60 |

2600 |

21, 7 |

162, 3 |

|

2, 70 |

2700 |

22, 5 |

168, 5 |

|

2, 80 |

2800 |

23, 4 |

174, 8 |

|

2, 90 |

2900 |

24, 2 |

181, 0 |

|

* Значение соответствует относительной плотности и удельному весу в граммах на миллилитр или килограммах на кубический метр. | |||

6 Альтернативный метод определения плотности бурового раствора

6.1 Принцип

6.1.1 Плотность бурового раствора, содержащего вовлеченный воздух или газ, может быть определена более точно с помощью герметичных рычажных весов, чем с помощью обычных рычажных весов. Работа герметичных рычажных весов соответствует работе обычных рычажных весов, с той разницей, что проба бурового раствора помещается в чашу постоянного объема под давлением.

6.1.2 Пробу помещают в чашу под давлением с целью уменьшения влияния вовлеченного воздуха или газа на измерение плотности бурового раствора. При герметизации чаши с пробой объем всего вовлеченного воздуха или газа уменьшается до пренебрежимо малого значения, при этом измерение плотности бурового раствора более точно соответствует измерению в скважинных условиях.

6.2 Аппаратура

6.2.1 Любое устройство для измерения плотности с точностью измерения ± 0, 01 г/мл или 10 кг/м3 (0, 1 фунт/галлон или 0, 5 фунт/фут3).

Для определения плотности бурового раствора в герметичном объеме обычно используют герметичные рычажные весы. Конструкция герметичных рычажных весов предусматривает с одной стороны коромысла чашу для бурового раствора с завинчивающейся крышкой и закрепленный противовес с другой стороны, при этом направляющая скользящего груза должна свободно перемещаться по градуированной шкале. Пузырек уровня крепится на штанге для обеспечения точности взвешивания.

Устройство подлежит частой калибровке с помощью пресной воды, например, раз в одну или две недели. Показание для свежей воды при температуре 21 °С (70 °F) должно составлять 1, 00 г/мл или 1000 кг/м3 (8, 345 фунт/галлон или 62, 4 фунт/фут3). В противном случае необходимо выполнить соответствующую настройку с помощью регулировочного винта или количества свинцовых дробинок в отверстии на конце градуированного плеча. Калибровку верхней плотности выполняют согласно указаниям производителя на регулярной основе, например, ежегодно.

6.2.2 Термометр диапазоном измерений от 0 до 105 °С (от 32 до 220 °F) и точностью измерений ± 1 °С (± 2 °F).

6.3 Методика

6.3.1 Измеряют и записывают температуру бурового раствора.

6.3.2 Чашу герметичных рычажных весов наполняют пробой до уровня примерно на 6, 5 мм (0, 25 дюйма) ниже верхнего края.

6.3.3 На чашу помещают крышку, оснащенную обратным клапаном в нижнем (открытом) положении. Надавливают на крышку в направлении горлышка чаши до поверхностного контакта внешней кромки крышки и верхнего края чаши. Избыток бурового раствора при этом выходит через обратный клапан. После помещения крышки на чашу необходимо перевести клапан в закрытое положение, сполоснуть чашу и резьбовые соединения водой и навинтить резьбовую крышку на чашу.

6.3.4 Работа герметизирующего плунжера идентична работе шприца. Плунжер наполняют путем погружения его конца в буровой раствор, при этом шток поршня должен полностью находиться внутри. Затем шток поршня поднимают вверх, наполняя таким образом цилиндрическую часть плунжера буровым раствором. Полученный объем выдавливают из плунжера и наполняют его новой пробой бурового раствора во избежание разжижения вследствие влияния жидкой среды, которая могла остаться в плунжере после его чистки.

6.3.5 Наконечник плунжера помещают на ответную поверхность кольцевого уплотнения клапана крышки. Чашу с пробой герметизируют с приложением силы на цилиндрический корпус так, чтобы обратный клапан был в нижнем (открытом) положении, при этом вдавливая шток поршня внутрь. К штоку поршня должно прикладываться усилие примерно 225 Н (50 фунт-сил) или выше.

6.3.6 Обратный клапан крышки приводится в действие давлением; после герметизации чаши обратный клапан приводится в закрытое положение. Для закрытия клапана давление на цилиндрический корпус постепенно снижают, поддерживая при этом давление на шток поршня. После закрытия обратного клапана можно снять давление со штока поршня до отсоединения плунжера.

6.3.7 Теперь герметизированная проба бурового раствора готова к взвешиванию. Внешнюю часть чаши споласкивают и вытирают насухо. Инструмент помещают на призматическую опору. Скользящий груз перемещают вправо или влево до достижения равновесия штанги. Штанга считается уравновешенной, когда пузырек занимает положение посередине между двумя черными метками. Показания плотности считывают с одной из четырех калиброванных шкал по положению скользящего груза. Поскольку считается, что плотность воды составляет 1 г/мл (см. 3.1 и 3.4), данные о плотности могут быть непосредственно получены в граммах на миллилитр, используя шкалу удельного веса, в фунтах на галлон и фунтах на кубический фут или как градиент бурового раствора в фунтах на квадратный дюйм на 1000 футов.

6.3.8 Для снятия давления внутри чаши необходимо подсоединить пустой плунжер и нажать на цилиндрический корпус.

6.3.9 По окончании чашу, крышку и механизм герметизации очищают. Затем тщательно промывают углеводородной основой.

6.4 Расчеты

Плотность бурового раствора указывают с точностью до 0, 01 г/мл или 10 кг/м3 (0, 1 фунт/галлон или 0, 5 фунт/фут3). Для перевода в другие единицы используют формулы (1) - (7).

7 Вязкость и предельное статическое напряжение сдвига

7.1 Принцип

7.1.1 Измерения вязкости и предельного статического напряжения сдвига связаны с текучестью (реологией) буровых растворов.

7.1.2 Следующие устройства используют для измерения вязкости и предельного статического напряжения сдвига буровых растворов для применений при повышенных и пониженных температурах. Низкотемпературная реология может ожидаться в межтрубном пространстве стояка при глубоководном бурении при повышенном давлении. Используют следующее оборудование:

a) вискозиметр Марша: простое устройство для регулярного анализа вязкости;

b) вискозиметр с прямыми показаниями: механическое устройство для измерения вязкости при переменных скоростях сдвига.

7.2 Определение вязкости с помощью вискозиметра Марша

7.2.1 Аппаратура

7.2.1.1 Вискозиметр Марша, откалиброванный на выход 946 мл (1 кварта) пресной воды при температуре (21 ± 3) °С [(70 ± 5) °F] за (26 ± 0, 5) с, с мерной чашей, используемой в качестве приемника.

Вискозиметр Марша должен иметь следующие характеристики:

a) конус воронки: длина - 305 мм (12, 0 дюйма), диаметр - 152 мм (6, 0 дюйма) и емкость до дна сетки - 1500 мл (1, 6 кварты);

b) отверстие воронки: длина - 50, 8 мм (2, 0 дюйма) и внутренний диаметр - 4, 7 мм (0, 185 дюйма = 3/16 дюйма);

c) сито с ячейками 1, 6 мм (0, 063 дюйма = 1/16 дюйма) (12 меш), закрепленное на 19, 0 мм (0, 75 дюйма) ниже верхнего края воронки.

7.2.1.2 Мерная чаша вместимостью не менее 946 мл (1 кварта).

7.2.1.3 Секундомер.

7.2.1.4 Термометр диапазоном измерений от 0 до 105 °С (от 32 до 220 °F) и точностью измерений + 1 °С (± 2 °F).

7.2.2 Методика

7.2.2.1 Отверстие воронки закрывают пальцем и заливают свежую пробу бурового раствора через сито в чистую воронку, находящуюся в вертикальном положении. Пробу заливают до достижения раствором нижней части сита.

7.2.2.2 Палец убирают и запускают секундомер. Измеряют время, необходимое для заполнения чаши буровым раствором до отметки 946 мл (1 кварта).

7.2.2.3 Измеряют температуру раствора в градусах Цельсия (градусах Фаренгейта).

7.2.2.4 Записывают время (7.2.2.2) с точностью до секунды как вязкость по вискозиметру Марша. Записывают температуру (7.2.2.3) раствора с точностью до градуса Цельсия (градуса Фаренгейта).

7.3 Определение вязкости и/или предельного статического напряжения сдвига с помощью прибора с прямыми показаниями вязкости

7.3.1 Аппаратура

7.3.1.1 Вискозиметр с прямыми показаниями, приводимый в движение электродвигателем или рукояткой.

Буровой раствор помещают в кольцевое пространство между двумя концентрическими цилиндрами. Внешний цилиндр или рукав ротора приводится в движение при постоянной скорости вращения. Вращение рукава ротора в растворе передает вращающий момент на внутренний цилиндр или балансир. Торсионная пружина ограничивает перемещение балансира, при этом соединенная с балансиром круговая шкала показывает смещение балансира. Постоянные устройства настроены таким образом, что пластическая вязкость и предел текучести получают по показаниям, полученным при скорости рукава ротора 300 и 600 об/мин.

Компоненты прибора должны соответствовать следующей спецификации:

a) Рукав ротора - R1:

- внутренний диаметр: 36, 83 мм (1, 450 дюйма);

- общая длина: 87, 0 мм (3, 425 дюйма);

- разметочная линия: на 58, 4 мм (2, 30 дюйма) выше нижнего края рукава, с двумя рядами отверстий диаметром 3, 18 мм (0, 125 дюйма), расположенных на 120° (2, 09 рад) друг от друга, вокруг рукава ротора чуть ниже разметочной линии;

- поверхность рукава: шероховатость поверхности в среднем от 16 до 32 после поперечно-винтового хонингования;

b) Балансир - В1, закрытый, с плоской основой и конической формой верхней части:

- диаметр: 34, 49 мм (1, 358 дюйма);

- длина цилиндрической части: 38, 0 мм (1, 496 дюйма);

- поверхность ротора: шероховатость поверхности в среднем от 16 до 32 после поперечно-винтового хонингования;

c) Постоянная торсионной пружины - F1, 0:

- жесткость при кручении: 10, 54 Нм/рад (отклонение 386 дин-см/градус);

- постоянная касательного напряжения: 29, 3 паскаля на радиан отклонения (0, 511 паскаля на градус отклонения) (1, 065 фунт/100 фут2 и градус отклонения);

d) Скорости рукава ротора:

- высокая скорость: 600 об/мин;

- низкая скорость: 300 об/мин.

Примечание - В зависимости от производителя вискозиметры могут иметь другие скорости вращения ротора.

7.3.1.2 Секундомер.

7.3.1.3 Чаша вискозиметра с регулируемой температурой:

a) при температуре, превышающей комнатную: термостатируемая чаша вискозиметра с внутренними обогревательными элементами;

b) при температуре ниже комнатной: чаша вискозиметра с двойными стенками, соединенная с термостатируемой циркуляционной баней с охлаждением.

7.3.1.4 Термометр диапазоном измерений от 0 до 105 °С (от 32 до 220 °F) и точностью измерений ± 1 °С (± 2 °F).

7.3.2 Методика

7.3.2.1 Пробу бурового раствора помещают в термостатируемую чашу вискозиметра. Необходимо оставить в чаше достаточно свободного объема (примерно от 50 до 100 мл) для раствора, вытесненного при погружении балансира и рукава. Рукав ротора погружают точно до разметочной линии. Полевые измерения должны выполняться с минимальной задержкой после взятия пробы бурового раствора. Измерения проводят при температуре либо (50 ± 1) °С [(120 ± 2) °F], либо (65 ± 1) °С [(150 ± 2) °F] для сравнения с ранее полученными данными. Измерения при более низкой температуре, например, при (4 ± 1) °С [(40 ± 2) °F], рекомендуются для оценки низкотемпературных эффектов. Место взятия пробы указывают в отчете.

ВНИМАНИЕ! Максимальная рекомендованная рабочая температура составляет 90 °С (190 °F). При необходимости проведения испытаний растворов при более высокой температуре необходимо использовать цельнометаллический или пустотелый металлический балансир с полностью высушенной внутренней частью. Имеющаяся внутри пустотелого балансира жидкость при погружении в высокотемпературный раствор может испаряться и привести к разрыву балансира.

7.3.2.2 Пробу нагревают (или охлаждают) до выбранной температуры. Используя импульсное или постоянное касательное напряжение при скорости 600 об/мин пробу перемешивают с нагревом (или охлаждением) до достижения однородной температуры. После достижения чашей выбранного значения температуры в пробу погружают термометр и продолжают перемешивание до достижения пробой выбранной температуры. Регистрируют температуру образца.

7.3.2.3 При вращении рукава со скоростью 600 об/мин необходимо дождаться, пока показания вискозиметра достигнут постоянного значения (требуемое время зависит от характеристик бурового раствора). Регистрируют показание по шкале R600.

7.3.2.4 Скорость ротора уменьшают до 300 об/мин и ждут, пока показание по шкале вискозиметра не достигнет постоянного значения. Регистрируют показание по шкале R300.

7.3.2.5 Пробу бурового раствора перемешивают в течение 10 с при 600 об/мин.

7.3.2.6 Вращение ротора останавливают и дают пробе бурового раствора постоять в течение 10 с. Медленно и равномерно поворачивают маховик в соответствующем направлении до получения положительного показания по шкале. Регистрируют максимальное показание как исходное предельное статическое напряжение сдвига. Исходным предельным статическим напряжением сдвига для устройств со скоростью 3 об/мин является максимальное показание, достигнутое после начала вращения на скорости 3 об/мин. Исходное предельное статическое напряжение сдвига β10S на 10 с регистрируют в фунтах на 100 квадратных футов.

Примечание - Значение предельного статического напряжения сдвига рассчитывают по показаниям шкалы. 1 градус отклонения равен 1, 065 Па в единицах СИ и 0, 511 фунт-сил/100 фут2 в традиционных единицах США.

7.3.2.7 Пробу повторно перемешивают в течение 10 с при 600 об/мин, останавливают ротор и оставляют раствор в покое на 10 мин. Повторяют измерения по 7.3.2.6 и регистрируют максимальное показание как β10m, 10 мин гель, в фунтах на 100 квадратных футов (фунт-сила/100 фут2).

Примечание - Значение предельного статического напряжения сдвига рассчитывают по показаниям шкалы. 1 градус отклонения равен 1, 065 Па в единицах СИ и 0, 511 фунт-сил/100 фут2 в традиционных единицах США.

7.3.3 Расчеты

7.3.3.1 Размеры ротора, балансира и постоянной пружины согласно 7.3.1.1 определяют следующее:

- 1° отклонения балансира равен касательному напряжению примерно 1 фунт-сила/100 фут2 или точнее 1, 065 100 фунт-сила/100 фут2 = 0, 511 Па;

- 1 об/мин ротора равен скорости сдвига 1, 7023 с-1.

Вязкость, определенная как касательное напряжение в миллипаскалях, деленное на скорость сдвига (с-1), будет выражена в миллипаскалях в секунду (сантипуазах). При 300 об/мин (скорость сдвига 511 с-1) отклонение в градусах будет соответствовать миллипаскалям в секунду (сантипуазам).

7.3.3.2 Расчет пластической вязкости ηPV, мПа/с (сантипуазы), выполняют с помощью уравнения (8):

ηPV=R600-R300,

(8)

где ηPV - пластическая вязкость, мПа/с (сантипуазы);

R600 - показание по шкале при 600 об/мин, градусы отклонения;

R300 - показание по шкале при 300 об/мин, градусы отклонения.

Примечания

1 Пластическая вязкость обычно обозначается в специальной литературе с помощью сокращения PV.

2 1 сантипуаз = 1 мПа·с.

7.3.3.3 Расчет предела текучести YРА, Па:

YPA=0, 48(R300-ηPV),

(9)

где YPA - предел текучести, Па.

7.3.3.4 При выполнении расчетов в единицах традиционной американской системы единиц предел текучести в фунтах на сто квадратных футов рассчитывают по формуле:

YPB=R300-ηPV,

(10)

где YPB - предел текучести, фунт/100 фут2.

Примечание - Предел текучести 100 фунт/фут2 обычно обозначается в специальной литературе сокращением YP.

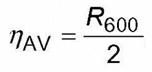

7.3.3.5 Расчет кажущейся вязкости ηAV, мПа/с (сантипуазы), выполняют по следующему уравнению:

,

,

(11)

где R600 - показание по шкале при 600 об/мин, градусы отклонения;

ηAV - кажущаяся вязкость, мПа/с (сантипуазы).

Примечание - Кажущаяся вязкость, выраженная в миллипаскалях в секунду, обычно обозначается в специальной литературе сокращением AV. В отчете указывают пластическую вязкость, предел текучести, 10 с гель, 10 мин гель и кажущуюся вязкость.

8 Статическая фильтрация

8.1 Принцип

8.1.1 Анализ свойств при фильтрации буровых растворов и характеристик образования осадка на фильтре буровых растворов на углеводородной основе является основополагающим при контроле буровых растворов, так же как и характеристик фильтрата, таких как содержание нефти, водной фазы или эмульсии.

8.1.2 На фильтрационные характеристики буровых растворов на углеводородной основе влияют тип, количество и размер частиц и эмульгированной водной фазы в буровом растворе, а также свойства жидкой фазы. Взаимодействие этих различных компонентов может находиться под влиянием температуры и давления.

8.1.3 Фильтрационные испытания проводят при высокой температуре и при статических условиях. В данном документе приведены два метода: один - для испытаний при температуре до 175 °С (350 °F), а другой - от 175 до 230 °С (от 350 до 450 °F). Используют только оборудование и метод для требуемой температуры.

Примечания

1 В настоящем стандарте не приводится метод фильтрации при низкой температуре для буровых растворов на углеводородной основе, но данное испытание может быть проведено на основе испытания бурового раствора на водной основе, указанного в ГОСТ 33213.

2 Для целей данного положения аналогом является ГОСТ 33213.

8.1.4 Устройство вместимостью 175, 250 или 500 мл может использоваться для статической фильтрации при температуре до 175 °С (350 °F) включительно.

8.1.5 Для испытаний при температуре свыше 175 °С (350 °F) должно использоваться только устройство вместимостью 500 мл. Устройство должно быть снабжено термопарой, находящейся в непосредственном контакте с раствором, содержащимся в камере для более точного измерения температуры, и в нем должен использоваться фильтр из пористой нержавеющей стали.

8.2 Испытание при высокой температуре и высоком давлении до 175 °С (350 °F)

8.2.1 Аппаратура

8.2.1.1 Фильтр-пресс высокой температуры/высокого давления, в состав которого входят:

a) фильтрующий элемент, способный выдерживать давление до 9000 кПа (1300 фунт/дюйм2) при данной температуре;

b) источник газа под давлением, такого как диоксид углерода или азот, с регуляторами.

Примечание - Предпочтительно использовать азот;

c) система подогрева с терморегулятором или термостатом, обеспечивающая нагрев до 175 °С (350 °F);

d) приемник обратного давления (см. таблицу 3) для предупреждения вскипания и испарения фильтрата;

e) камера для бурового раствора, оснащенная углублением под термометр со съемной частью, опорой для фильтрующего материала и маслостойкими прокладками.

Примечание - Золотники клапанов с каждого конца камеры могут открываться и закрываться в ходе испытания.

ВНИМАНИЕ! Необходимо строго придерживаться рекомендаций производителя в отношении объемов проб, температуры и давления в оборудовании. Их несоблюдение может привести к серьезным травмам.

Запрещается использовать баллоны с закисью азота в качестве источника давления при данном испытании. Закись азота может сдетонировать при высоком давлении/температуре при наличии смазки, нефти или углеродистых материалов. Баллоны с закисью азота могут использоваться только для анализа карбонатов с помощью газоанализатора Гаррета.

Таблица 3 - Рекомендованные значения обратного давления

|

Температура испытания |

Давление паров |

Минимальное обратное давление | |||

|

°С |

°F |

кПа |

фунт/дюйм2 |

кПа |

фунт/дюйм2 |

|

100 |

212 |

101 |

14, 7 |

690 |

100 |

|

120 |

250 |

207 |

30 |

690 |

100 |

|

150 |

300 |

462 |

67 |

690 |

100 |

|

100 |

212 |

101 |

14, 7 |

690 |

100 |

Предел для "нормальных" полевых испытаний | |||||

|

175 |

350 |

932 |

135 |

1 104 |

160 |

|

200 |

400 |

1704 |

247 |

1898 |

275 |

|

230 |

450 |

2912 |

422 |

3105 |

450 |

8.2.1.2 Фильтрующий материал:

a) Ватман N 50 или аналогичная фильтровальная бумага для температур до 200 °С (400 °F);

b) пористый диск для температур свыше 200 °С (400 °F); для каждого испытания требуется новый диск.

8.2.1.3 Механический или электронный таймер с интервалами не менее 30 мин.

8.2.1.4 Термометр диапазоном измерений до 260 °С (500 °F) и с капилляром 12, 5 см (5 дюймов) или длиннее или термопара диапазоном измерений до 260 °С (500 °F), предпочтительный вариант.

8.2.1.5 Мерный цилиндр, длинная узкая стеклянная трубка вместимостью 10 или 20 мл.

8.2.1.6 Мерный цилиндр, опционально, вместимостью 25 мл.

8.2.1.7 Полевой смеситель со стаканом, способный работать при 10, 1000 и 15 000 об/мин.

8.2.1.8 Линейка, градуированная в миллиметрах (дюймах), для измерения толщины осадка на фильтре.

8.2.2 Методика

8.2.2.1 Термометр помещают в углубление в нагревателе (термостакане). Температуру нагревателя доводят до значения примерно на 6 °С (10 °F) выше требуемой температуры. Настраивают термостат для обеспечения требуемой температуры.

Если фильтрационное устройство снабжено термопарой с непосредственным контактом с раствором для измерения температуры бурового раствора внутри камеры (температура испытания), то эта температура должна контролироваться и регистрироваться в ходе фильтрационного испытания. Результаты фильтрационного испытания, измеренные таким образом, могут отличаться от результатов, основанных на температуре стенки камеры. В разделе "Комментарии" необходимо указать, были ли результаты основаны на температуре раствора, измеренной термопарой с непосредственным контактом.

8.2.2.2 Пробу раствора перемешивают в течение 10 мин. с помощью смесителя, на скорости 1000 об/мин. Затем пробу бурового раствора заливают в камеру до уровня не менее 1, 5 см (0, 6 дюйма) от верхнего края с учетом возможного расширения. В камере устанавливают пористый диск [или фильтровальную бумагу, если температура испытания ниже 200 °С (400 °F)].

8.2.2.3 Сборку камеры завершают и помещают ее в нагреватель, при этом верхний и нижний клапаны должны быть закрыты. Термометр перемещают из нагревателя в углубление в камере.

8.2.2.4 Подсоединяют камеру высокого давления для сбора фильтрата к золотнику нижнего клапана и фиксируют. Необходимо убедиться, что емкость для сбора не содержит воды или нефти.

8.2.2.5 Регулируемый источник давления подключают к верхнему клапану. Аналогичный регулируемый источник давления подключают к емкости для сбора фильтрата и фиксируют все соединения.

8.2.2.6 При закрытых золотниках двух клапанов устанавливают давление на верхнем регуляторе на 690 кПа (100 фунт/дюйм2) выше минимального значения обратного давления, как показано в таблице 3. Открывают верхний золотник клапана и, если необходимо, заново устанавливают верхний регулятор давления, чтобы давление было на 690 кПа (100 фунт/дюйм2) выше минимального значения обратного давления, указанного в таблице 3 для температуры испытания. Оба давления поддерживают до достижения температуры испытания.

Примечание - Если время, необходимое для достижения температуры испытания, превышает 1 ч, возможно, нагреватель неисправен, и результаты испытания будут сомнительными.

8.2.2.7 По достижении пробой выбранной температуры испытания согласно показаниям термопары нижний регулятор давления устанавливают на давление ("минимальное обратное давление"), указанное для этой температуры в таблице 3. Нижний золотник клапана открывают и немедленно повышают давление на верхнем регуляторе до значения на 3450 кПа (500 фунт/дюйм2) выше обратного давления. Таким образом, начинается процесс фильтрования. Запускают таймер. Температуру испытания поддерживают в пределах ± 3 °С (± 5 °F) в ходе испытания согласно показаниям термометра в камере фильтрации. При повышении обратного давления выше выбранного значения в ходе испытания аккуратно отводят и собирают некоторое количество фильтрата для понижения обратного давления.

8.2.2.8 Собирают фильтрат в высокий узкий градуированный сосуд (или опциональный градуированный сосуд). Записывают объем полного фильтрата (вода плюс нефть) за 30 мин. Также записывают объемы твердой и водной фаз при их наличии.

Примечание - Высокий узкий сосуд позволяет более точно определять и измерять объемы нефти, воды и твердых частиц в фильтрате. Нагрев сосуда в области поверхности раздела эмульсии может улучшить разделение воды, твердых частиц и нефти в фильтрате.

8.2.2.9 Сразу после сбора 30-минутного фильтрата нагрев прекращают и отключают нагреватель от источника питания. Закрывают золотники верхнего и нижнего клапанов для удержания давления. Следуя подробным инструкциям производителя, давление стравливают через регуляторы и шланги, затем отключают систему подачи давления. Камеру извлекают из нагревателя и дают камере охладиться ниже 50 °С (125 °F). В процессе охлаждения, снятия давления и разборки камера должна находиться в вертикальном положении.

ВНИМАНИЕ! Давление в фильтровальной камере может достигать 6200 кПа (950 фунт/дюйм2) даже после ее охлаждения. Во избежание серьезных травм камера должна находиться в вертикальном положении; ее необходимо остудить до комнатной температуры, а перед началом разборки необходимо сбросить давление в камере.

8.2.2.10 Давление в камере сбрасывают, медленно открывая золотник верхнего клапана. Избегайте разбрызгивания бурового раствора при выходе газа из золотника. Перед снятием крышки убедитесь, что давление полностью сброшено. Аккуратно разберите камеру.

8.2.2.11 Жидкость из камеры сливают.

8.2.2.12 Извлекают осадок на пористом диске (или фильтровальной бумаге). Толщину фильтрационного осадка измеряют по центру с точностью до миллиметра (1/32 дюйма).

8.2.2.13 В ходе испытания на фильтрационный осадок могли осесть твердые частицы. Следует осмотреть фильтрационный осадок на предмет такого осадка; о нем свидетельствуют излишне толстый слой осадка или грубая его текстура. Для минимизации оседания время нагрева и охлаждения должно быть минимальным, а фильтрационный осадок должен быть быстро извлечен и обследован.

8.2.3 Расчеты

8.2.3.1 Необходимо ввести поправку в объем фильтрата VF на площадь фильтра 4516 мм2 (7, 0 дюйма2). Фильтровальные камеры для испытаний при высокой температуре/давлении обычно имеют фильтр половинной стандартной площади (2258 мм2) (3, 5 дюйма2), поэтому перед указанием в отчете необходимо удвоить полученный объем.

8.2.3.2 Указывают толщину фильтрационного осадка с точностью до миллиметра (1/32 дюйма), его текстуру и наличие в фильтрате эмульсии или воды.

8.3 Испытания при высокой температуре и давлении от 175 до 230 °С (от 350 до 450 °F) включительно

8.3.1 Аппаратура

8.3.1.1 Фильтр-пресс высокой температуры/высокого давления в составе:

a) камера вместимостью только 500 мл.

Примечание - В целях безопасности в испытаниях при температуре до и выше 230 °С (450 °F) рекомендуется использовать только камеру вместимостью 500 мл;

b) фильтрующий элемент, способный выдерживать давление до 15 500 кПа (2250 фунтов/дюйм2) при температуре 230 °С (450 °F);

c) источник сжатого газа с регуляторами, например, азота (предпочтительно);

d) система подогрева с терморегулятором или термостатом, обеспечивающая нагрев до 260 °С (500 °F);

e) приемник обратного давления (см. таблицу 3) для предупреждения вскипания и испарения фильтрата;

f) камера для бурового раствора, оснащенная внутренней термопарой для контроля температуры пробы бурового раствора в области ее центра в камере, со съемной частью с маслостойкими прокладками.

Примечание - Золотники клапанов с каждого конца камеры могут открываться и закрываться в ходе испытания.

ВНИМАНИЕ! Не любое производимое оборудование может быть использовано для испытаний при температуре выше 150 °С (300 °F). Незнание рабочего диапазона используемого оборудования по давлению и температуре может привести к серьезным травмам. Испытания при высоких температуре и давлении требуют дополнительных мер безопасности. Не рекомендуется использовать камеры фильтрации вместимостью 175 и 250 мл при таких высоких температурах и давлении.

ВНИМАНИЕ! Запрещается использовать баллоны с закисью азота в качестве источника давления при данном испытании. Закись азота может сдетонировать при высоком давлении/температуре при наличии смазки, нефти или углеродистых материалов. Баллоны с закисью азота могут использоваться только для анализа карбонатов с помощью газоанализатора Гаррета в соответствии с ГОСТ 33213, раздел А.5.

Примечание - Для целей данного положения аналогом является стандарт [33], см. раздел 2.

8.3.1.2 Фильтрующий материал, пористый диск для температур выше 200 °С (400 °F). Для каждого испытания требуется новый диск.

8.3.1.3 Механический или электронный таймер с интервалами не менее 30 мин.

8.3.1.4 Термометр диапазоном измерений до 260 °С (500 °F) и с капилляром 12, 5 см (5 дюймов) или длиннее или термопара диапазоном измерений до 260 °С (500 °F), предпочтительный вариант.

8.3.1.5 Мерный цилиндр, длинный, узкий, вместимостью 10 или 20 мл.

8.3.1.6 Мерный цилиндр, опционально, вместимостью 25 мл.

8.3.1.7 Полевой смеситель со стаканом, способный работать при 10, 1000 и 15 000 об/мин.

8.3.1.8 Линейка, градуированная в миллиметрах (дюймах), для измерения толщины осадка на фильтре.

8.3.2 Методика

8.3.2.1 Термометр помещают в углубление в нагревателе. Температуру нагревателя доводят до значения примерно на 6 °С (10 °F) выше требуемой температуры. Настраивают термостат для обеспечения требуемой температуры.

Если фильтрационное устройство снабжено термопарой с непосредственным контактом с раствором для измерения температуры бурового раствора внутри камеры (температура испытания), то эта температура должна контролироваться и регистрироваться в ходе фильтрационного испытания. Результаты фильтрационного испытания, измеренные таким образом, могут отличаться от результатов, основанных на температуре стенки камеры. В разделе "Комментарии" необходимо указать, были ли результаты основаны на температуре раствора, измеренной термопарой с непосредственным контактом.

8.3.2.2 Пробу раствора перемешивают в течение 10 мин. с помощью смесителя со скоростью 1000 об/мин. Затем пробу бурового раствора заливают в камеру до уровня не менее 1, 5 см (0, 6 дюйма) от верхнего края с учетом возможного расширения. В камере устанавливают фильтровальную бумагу.

8.3.2.3 Завершают сборку фильтрационной камеры. В камеру устанавливают термопару для контроля температуры раствора в области центра камеры. Камеру с закрытыми верхним и нижним клапанами помещают в нагреватель. Подключают термопару к прибору, считывающему температуру, и проверяют правильность его показаний.

8.3.2.4 Подсоединяют камеру высокого давления для сбора фильтрата к золотнику нижнего клапана и фиксируют. Необходимо убедиться, что емкость для сбора фильтрата не содержит остатков воды или нефти.

8.3.2.5 Регулируемый источник давления подключают к верхнему клапану. Аналогичный регулируемый источник давления подключают к емкости для сбора фильтрата и фиксируют все соединения.

8.3.2.6 При закрытых золотниках двух клапанов устанавливают давление на верхнем регуляторе на 690 кПа (100 фунт/дюйм2) выше минимального значения обратного давления, как показано в таблице 3. Открывают верхний золотник клапана и, если необходимо, заново устанавливают верхний регулятор давления, чтобы давление было на 690 кПа (100 фунт/дюйм2) выше минимального значения обратного давления, указанного в таблице 3 для температуры испытания.

Оба давления поддерживают до достижения температуры испытания.

Примечание - Если время, необходимое для достижения температуры испытания, превышает 1 ч, возможно, нагреватель неисправен, и результаты испытания будут сомнительными.

8.3.2.7 По достижении пробой выбранной температуры испытания согласно показаниям термопары нижний регулятор давления устанавливают на давление ("минимальное обратное давление"), указанное для этой температуры в таблице 3. Нижний золотник клапана открывают и немедленно повышают давление на верхнем регуляторе до значения на 3450 кПа (500 фунт/дюйм2) выше обратного давления. Таким образом, начинается процесс фильтрования. Запускают таймер. Температуру испытания поддерживают в пределах ± 3 °С (± 5 °F) в ходе испытания согласно показаниям термометра в камере фильтрации. При повышении обратного давления выше выбранного значения в ходе испытания аккуратно отводят и собирают некоторое количество фильтрата для понижения обратного давления.

8.3.2.8 Собирают фильтрат в высокий узкий градуированный сосуд (или опциональный градуированный сосуд). Записывают объем полного фильтрата (вода плюс нефть) за 30 мин. Также записывают объемы твердой и водной фаз при их наличии.

8.3.2.9 Сразу после сбора 30-минутного фильтрата нагрев прекращают и отключают нагреватель от источника питания. Закрывают золотники верхнего и нижнего клапанов для удержания давления.

Следуя подробным инструкциям производителя, давление стравливают через регуляторы и шланги, затем отключают систему подачи давления. Камеру извлекают из нагревателя и дают камере охладиться ниже 50 °С (125 °F). В процессе охлаждения, снятия давления и разборки камера должна находиться в вертикальном положении.

ВНИМАНИЕ! Давление в фильтровальной камере может достигать 6200 кПа (950 фунт/дюйм2) даже после ее охлаждения. Во избежание серьезных травм камера должна находиться в вертикальном положении; ее необходимо остудить до комнатной температуры, а перед началом разборки необходимо сбросить давление в камере.

8.3.2.10 Давление в камере сбрасывают, медленно открывая золотник верхнего клапана. Следует избегать разбрызгивания бурового раствора при выходе газа из золотника. Перед снятием крышки необходимо убедиться, что давление полностью сброшено. Аккуратно разбирают камеру.

8.3.2.11 Жидкость из камеры сливают.

8.3.2.12 Извлекают осадок на фильтровальной бумаге. Толщину фильтрационного осадка измеряют по центру с точностью до миллиметра (1/32 дюйма).

8.3.2.13 В ходе испытания на фильтрационный осадок могли осесть твердые частицы. Осматривают фильтрационный осадок на предмет такого осадка; о нем свидетельствуют излишне толстый слой осадка или грубая его текстура. Записывают характеристики фильтрационного осадка. Для минимизации оседания время нагрева и охлаждения должно быть минимальным, а фильтрационный осадок должен быть быстро извлечен и обследован.

8.3.3 Расчеты

8.3.3.1 Необходимо ввести поправку в объем фильтрата VF на площадь фильтра 4580 мм2 (7, 0 дюйма2). Фильтровальные камеры для испытаний при высокой температуре/давлении обычно имеют фильтр половинной стандартной площади (2258 мм2) (3, 5 дюйма2), поэтому перед указанием в отчете необходимо удвоить полученный объем.

8.3.3.2 Указывают толщину фильтрационного осадка с точностью до миллиметра (1/32 дюйма), его текстуру и наличие в фильтрате эмульсии или воды.

9 Ретортный анализ содержания нефти, воды и твердых частиц

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов