![]() — Все документы — ГОСТы — ГОСТ Р 55525-2017 СКЛАДСКОЕ ОБОРУДОВАНИЕ. СТЕЛЛАЖИ СБОРНО-РАЗБОРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ГОСТы — ГОСТ Р 55525-2017 СКЛАДСКОЕ ОБОРУДОВАНИЕ. СТЕЛЛАЖИ СБОРНО-РАЗБОРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ Р 55525-2017 СКЛАДСКОЕ ОБОРУДОВАНИЕ. СТЕЛЛАЖИ СБОРНО-РАЗБОРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил:

Дата: [24.09.2017]

ГОСТ Р 55525-2017 СКЛАДСКОЕ ОБОРУДОВАНИЕ. СТЕЛЛАЖИ СБОРНО-РАЗБОРНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Storage systems. Adjustable pallet racking. General specifications

Дата введения - 1 сентября 2017 г.

Взамен ГОСТ P 55525-2013

Предисловие

1 Разработан Ассоциацией производителей стеллажей и складского оборудования

2 Внесен Техническим комитетом по стандартизации ТК 253 "Складское оборудование"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 12 января 2017 г. N 6-ст

4 В настоящем стандарте учтены основные нормативные положения следующих европейских стандартов:

ЕН 15620:2010 "Стальные неподвижные системы хранения. Стеллажи сборно-разборные. Допуски, отклонения и деформации" (EN 15620:2010 "Steel static storage systems - Adjustable pallet racking - Tolerances, deformations and clearances", NEQ);

EH 15629:2010 "Стальные неподвижные системы хранения. Технические условия на оборудование для хранения" (EN 15629:2010 "Steel static storage systems - Specification of storage equipment", NEQ);

EH 15635:2009 "Стальные неподвижные системы хранения. Эксплуатация и техническое обслуживание оборудования для хранения" (EN 15635:2009 "Steel static storage systems - Application and maintenance of storage equipment", NEQ)

5 Взамен ГОСТ P 55525-2013

1 Область применения

Настоящий стандарт распространяется на стальные сборно-разборные стеллажи (далее - стеллажи) высотой до 16 м, предназначенные для хранения тарных и штучных грузов, обслуживаемые напольной штабелирующей техникой и эксплуатируемые в закрытых помещениях.

Настоящий стандарт не распространяется на стеллажи специального назначения, стеллажи, несущие нагрузки от зданий и штабелирующих устройств (кранов-штабелеров), стеллажи, применяемые для работы в сейсмически опасных районах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.103-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита металлов и изделий. Термины и определения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.410-88 Единая система защиты от коррозии и старения. Покрытия порошковые полимерные. Типовые технологические процессы

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9078 Поддоны плоские. Общие технические условия

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 23118-2012 Конструкции стальные строительные. Общие технические условия

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 26433.2 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

ГОСТ Р 15.201 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53734.5.1 Электростатика. Защита электронных устройств от электростатических явлений. Общие требования

ГОСТ Р 56567 Стеллажи сборно-разборные. Нормы расчета

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 стеллаж: Стационарная сборно-разборная многоярусная конструкция, предназначенная для хранения тарных и штучных грузов.

3.2 поддон: Транспортная тара, предназначенная для формирования и хранения пакетов при осуществлении механизированных погрузочно-разгрузочных, транспортных и складских операций.

Примечание - Допускается применение поддонов по ГОСТ 9078, а также специализированных поддонов.

3.3 фронтальный стеллаж (стеллаж прямого доступа): Стеллаж, предназначенный для хранения грузов на поддонах, тарных и штучных грузов, грузонесущая поверхность которого выполнена в виде двух или более балок с возможностью установки на них полок.

3.4 набивной (глубинный) стеллаж: Стеллаж, предназначенный для хранения тарных грузов и грузов на поддонах, пространственная конструкция которого представляет собой стеллажные рамы, горизонтальные балки, установленные по верху рам и стоек, и грузонесущие направляющие; представляет собой несколько каналов, в которые последовательно укладывают поддоны.

3.5 консольный стеллаж: Стеллаж, предназначенный для хранения преимущественно длинномерных грузов, несущая поверхность которого выполнена в виде ряда консолей, прикрепленных к вертикальным стойкам и связанных между собой раскосной системой.

3.6 штабелирующая техника; ШТ: Средства напольного транспорта, предназначенные для выполнения операций по загрузке-разгрузке стеллажей.

3.7 стойка стеллажа: Вертикальная несущая часть стеллажа, имеющая перфорацию для установки балок.

3.8 рама стеллажа: Вертикальная часть стеллажа, состоящая из двух стоек и раскосной системы.

3.9 раскосная система: Конструкция, предназначенная для связи стоек стеллажа в раму, состоящая из горизонтальных, диагональных раскосов и элементов их крепления.

3.10 балка: Горизонтальный грузонесущий элемент стеллажа, крепящийся к рамам стеллажа.

3.11 консоль: Горизонтальная балка, имеющая только одну жестко фиксированную опору.

3.12 фиксатор: Предохранительный элемент, предназначенный для предотвращения выхода из зацепления балки (консоли) со стойкой.

3.13 регулировочная пластина: Металлическая пластина, предназначенная для регулировки стоек стеллажа в вертикальной плоскости при недостаточной ровности напольного покрытия.

3.14 поддономесто: Условное место размещения одного поддона на паре балок стеллажа, позволяющее оценивать объемы реализации для изготовителей стеллажей, а также объемы хранения для эксплуатирующих предприятий.

3.15 подпятник: Элемент стойки, передающий вертикальную нагрузку на напольную поверхность; определяет контактное давление.

3.16 полка: Горизонтальная плоскость, применяемая совместно с балками или вместо них, представляющая собой металлический либо другой настил, на котором размещают грузы.

3.17 межрамная связь: Элемент, соединяющий два соседних одиночных ряда стеллажей; расположен не над рабочим коридором.

3.18 крестовой раскос жесткости: Часть стеллажа, устанавливаемая в вертикальной или горизонтальной плоскости и предназначенная для придания стеллажу дополнительной продольной либо поперечной устойчивости.

3.19 одиночный ряд стеллажей: Ряд стеллажей глубиной в одну раму с возможностью загрузки поддонов или грузов как с одной, так и с обеих сторон.

3.20 двойной ряд стеллажей: Два одиночных ряда стеллажей, рамы которых скреплены между собой межрамными связями.

3.21 секция хранения: Место размещения штучных грузов или поддонов, ограниченное двумя соседними рамами стеллажа.

3.22 уровень хранения: Место для хранения грузов на одном уровне от опорной поверхности по всей длине ряда стеллажа.

3.23 ячейка хранения: Место размещения грузов на одном уровне хранения, ограниченное двумя соседними рамами.

3.24 место хранения: Место размещения грузов на одном уровне хранения, ограниченное перегородками, разделителями, либо размеченное условно.

3.25 нагрузка на секцию хранения: Масса всех единиц груза в секции хранения, за исключением единиц груза, размещенных на бетонной (опорной) поверхности (полу).

3.26 нагрузка на полку (уровень хранения): Масса груза, который может быть размещен на одной полке или уровне хранения.

3.27 максимальная допустимая нагрузка на раму: Максимальная масса всех единиц груза и других элементов, которая передается на раму стеллажа.

3.28 ширина рабочего коридора; Ast: Минимальное расстояние между металлоконструкцией стеллажей или выступающими частями груза (или элементами конструкции здания), необходимое для эксплуатации стеллажей штабелирующей техникой.

3.29 ограничитель от проталкивания: Конструкция, ограничивающая максимальное перемещение поддона на стеллаже в поперечном направлении.

3.30 защитное оборудование: Конструкции, предназначенные для защиты стеллажей от штабелирующей техники и других внешних воздействий.

3.31 рельсовые направляющие для штабелирующей техники: Направляющие элементы, используемые для безопасной и правильной работы штабелирующей техники внутри рабочего коридора стеллажной системы.

3.32 грузонесущие направляющие (опорный профиль): Элементы набивного стеллажа, воспринимающие вертикальную нагрузку от хранимого груза.

3.33 канал: Место для хранения поддонов, ограниченное двумя рядами рам, связанных грузонесущими направляющими.

4 Классификация

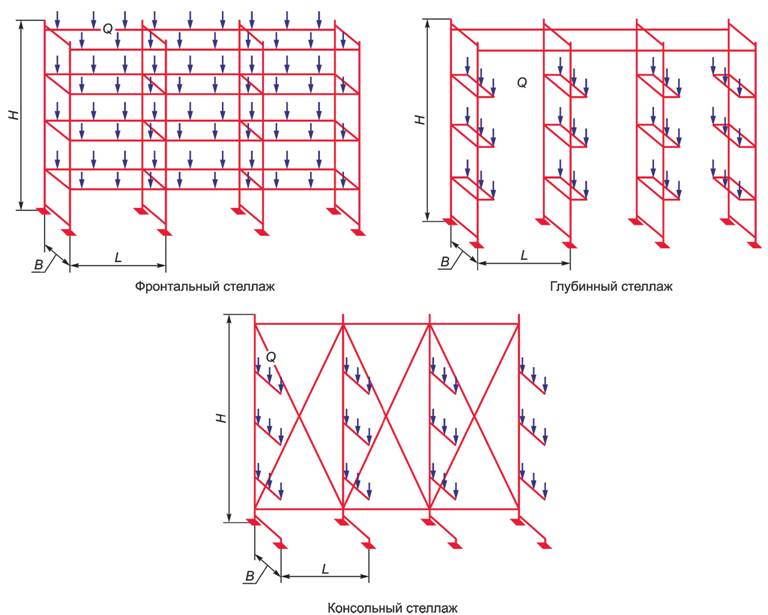

Стеллажи подразделяют на следующие виды:

- фронтальный;

- набивной (глубинный);

- консольный.

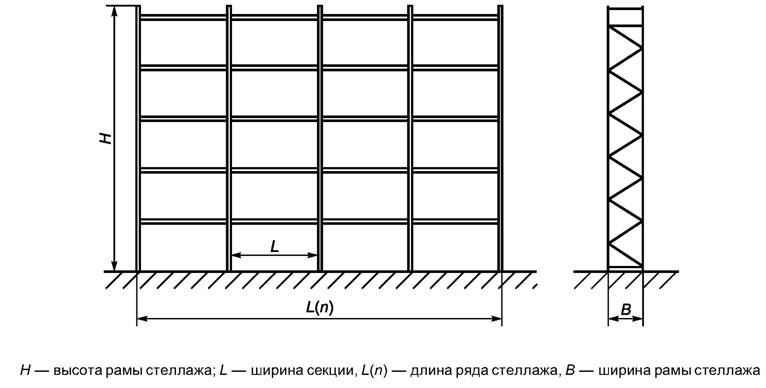

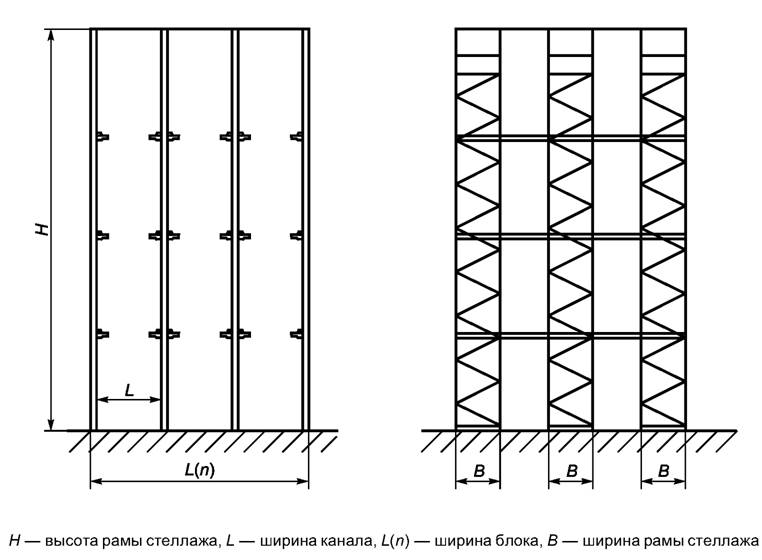

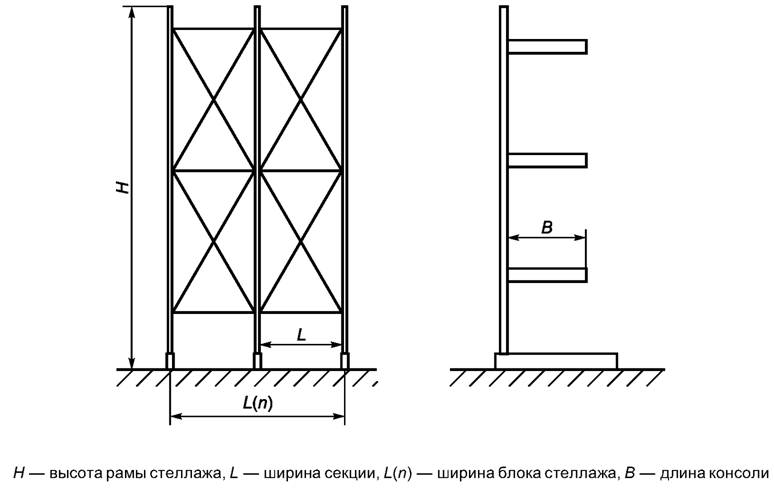

Виды стеллажей указаны на рисунках 1, 2, 3.

Рисунок 1 - Общий вид фронтального стеллажа

Рисунок 2 - Общий вид набивного (глубинного) стеллажа

Рисунок 3 - Общий вид консольного стеллажа

5 Технические требования

5.1 Общие положения

Стеллажи следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

При постановке стеллажей на производство предприятие-изготовитель должно разработать проектную документацию в соответствии с ГОСТ 2.102 и ГОСТ 2.610.

Механические свойства материалов элементов стеллажей должны обеспечивать возможность восприятия номинальных нагрузок с учетом условий эксплуатации стеллажей.

Конструкция стеллажей должна обеспечивать возможность их применения в складах с высокой степенью интенсивности грузообработки.

Кривизна стоек и балок стеллажей должна быть не более 1/400 длины, измеренной между двумя узлами, и не более 0, 1% общей длины.

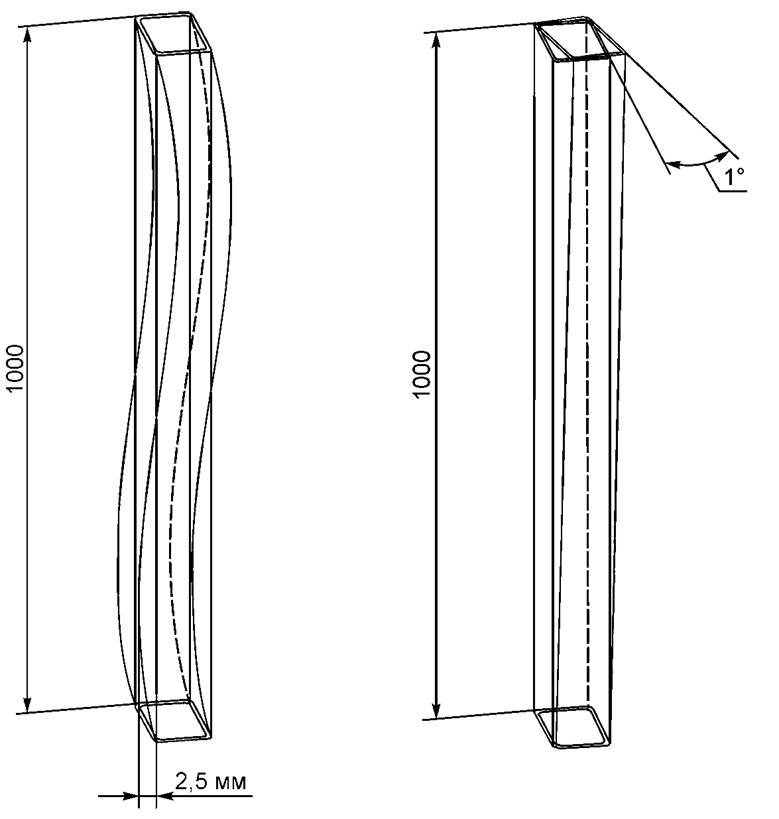

Скручивание стоек и балок вокруг их продольной оси должно быть не более 1° на 1000 мм длины. Для асимметричных профилей допускается начальный угол скручивания, на 50% превышающий угол скручивания для симметричных элементов (см. рисунок 4).

Рисунок 4 - Кривизна и скручивание стоек

При проектировании набивных стеллажей необходимо учитывать использование горизонтальных и вертикальных крестовых раскосов жесткости.

При проектировании консольных стеллажей необходимо учитывать использование вертикальных крестовых раскосов жесткости.

Точность изготовления элементов стеллажей должна обеспечивать собираемость конструкции стеллажей.

На деталях стеллажей не допускаются трещины любого вида и расслоения, допускаются заусенцы не более 30% толщины металла.

Применяемые сварочные материалы и технология сварки должны обеспечивать прочность сварного соединения не ниже нормативного значения временного сопротивления основного металла. Сварные швы должны быть выполнены в соответствии с требованиями ГОСТ 14771, ГОСТ 11533, ГОСТ 11534, ГОСТ 5264, ГОСТ 23518, ГОСТ 15878. Контроль сварных соединений осуществляют в соответствии с ГОСТ 23118-2012 (приложение А, средний уровень качества).

Максимальное допустимое отклонение шага перфорации стойки по длине должно быть не более 1 мм на 1000 мм длины и не более 0, 1% общей длины.

Поверхность металлических элементов стеллажей должна иметь защитно-декоративное покрытие не менее класса 3 по ГОСТ 9.032-74, ГОСТ 9.410-88 и не менее класса 2 для гальванического покрытия по ГОСТ 9.104-79, ГОСТ 9.103-78. Цвет покрытия при необходимости определяют по [1].

Крепежные изделия должны иметь защитное покрытие по ГОСТ 9.306.

В случае установки на стеллаж оборудования, работающего под напряжением, необходимо обеспечить защиту персонала от поражения электрическим током в соответствии с [2], конструкция стеллажа при этом заземления не требует.

Конструкция стеллажа требует обязательного заземления только в случае складирования на нем изделий, для которых установлены требования защиты от электростатических явлений согласно ГОСТ Р 53734.5.1.

5.2 Общие требования расчета

При проектировании стеллажей необходимо использовать конструктивные схемы, обеспечивающие прочность, устойчивость и пространственную неизменяемость стеллажей в целом, а также их отдельных элементов при транспортировании, монтаже и эксплуатации.

Гибкость сжатых элементов стеллажей не должна быть более:

стойки, балки - 120;

элементы раскосной системы рам - 150;

горизонтальные связи - 150.

При проверке стеллажа на прочность и устойчивость его конструкцию следует рассматривать как систему взаимосвязанных элементов.

Суммарные расчетные напряжения изгиба и сжатия с учетом коэффициента запаса прочности не должны превышать предела текучести материала за исключением соединительного элемента балки и стойки. Коэффициент запаса прочности по пределу текучести должен быть не менее 1, 25, коэффициент запаса устойчивости - не менее 1, 3.

Рамы стеллажей допускается изготавливать из двух и более разъемных частей по высоте.

Прогиб балки от сил тяжести номинальных грузов в их нормативном значении не должен быть более 1/200 пролета этой балки.

При расчете консолей и их соединений с колоннами коэффициент запаса прочности для силы тяжести груза принимают равным 1, 25.

Расчетную вертикальную нагрузку на одну консоль определяют путем умножения полной расчетной нагрузки на коэффициент в соответствии с таблицей 1.

Таблица 1 - Значения коэффициентов в зависимости от числа консолей

|

Рассчитываемый элемент |

Число консолей по длине груза, шт. | ||||

|

2 |

3 |

4 |

5 |

6 | |

|

Консоль |

0, 60 |

0, 50 |

0, 40 |

0, 3 |

0, 25 |

|

Колонна |

0, 50 |

0, 40 |

0, 30 |

0, 25 |

0, 20 |

Полученное значение делят на две одинаковые сосредоточенные силы, прикладываемые к консоли на расстоянии друг от друга, равном ширине груза с учетом положения последнего на вылете консоли.

5.3 Комплектность

В комплект поставки стеллажей должны входить детали и сборочные единицы, указанные в спецификации на поставку.

К каждому комплекту стеллажей должны быть приложены паспорт, инструкция по монтажу и руководство по эксплуатации по ГОСТ 2.601.

Упаковка стеллажей должна обеспечивать надежное транспортирование и хранение, а также возможность проведения разгрузки механизированным способом.

При отгрузке стеллажей предприятие-изготовитель осуществляет маркировку грузовых мест идентификационными табличками с указанием наименования предприятия-изготовителя, даты изготовления, номера заказа на производстве, габаритов и массы единицы груза, а также номера места в соответствии с отгрузочными документами.

Примечание - При дополнительной поставке элементов стеллажей предоставление эксплуатационной документации оговаривают в договоре на поставку. В случае утраты эксплуатационной документации ее восстановление проводят только путем обращения к предприятию-изготовителю, либо по результатам расчетов несущей способности.

6 Параметры стеллажей

6.1 Фронтальные стеллажи

Для фронтальных стеллажей в настоящем стандарте установлены параметры широкопроходной и узкопроходной систем хранения.

Широкопроходная система хранения подразумевает использование существенной Ast с эксплуатацией ШТ (погрузчики, рич-траки, поводковые штабелеры, ручные гидравлические тележки, подборщики и т.д.), которая совершает поворот на 90° для разгрузки и выгрузки грузов.

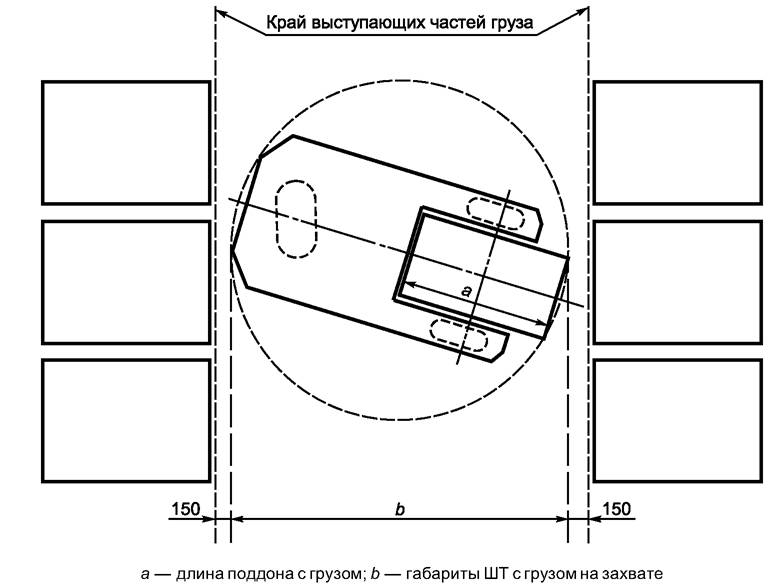

Расстояние между выступающими краями груза и габаритами ШТ вместе с грузом должно быть не менее 150 мм с каждой стороны (см. рисунок 5).

Рисунок 5 - Параметры зазора между ШТ и грузами

При использовании узкопроходной системы хранение Ast может быть меньше по сравнению с широкопроходной системой хранения; при этом эксплуатируют ШТ (узкопроходные штабелеры, подборщики), которой нет необходимости совершать поворот на 90° для загрузки и выгрузки грузов, поворот совершает грузозахватный орган. Ширину прохода определяют исходя из габаритов используемой ШТ.

Применяют следующие классы узкопроходной системы хранения:

класс А - водитель ШТ поднимается и опускается вместе с грузом или водитель остается на уровне пола, но при этом использует систему видеонаблюдения или другую аналогичную систему, обеспечивающую улучшение видимости для водителя ШТ;

класс В - водитель ШТ всегда остается на уровне пола и не использует системы, обеспечивающие улучшение видимости для водителя ШТ.

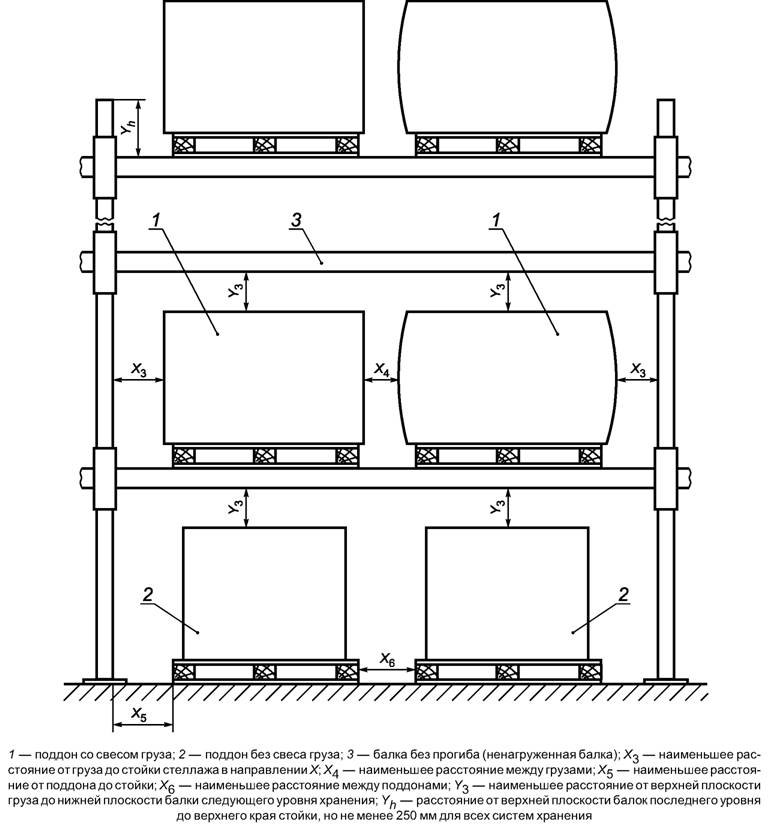

6.1.1 Параметры размещения груза в секции

Горизонтальные и вертикальные зазоры, которые необходимо контролировать и соблюдать для обеспечения безопасной работы, приведены на рисунке 6 и в таблице 2.

Рисунок 6 - Схема размещения груза в секции

Эксплуатирующее предприятие при необходимости должно проводить согласование размещения стеллажей и грузов на них с органами санитарного, пожарного и других видов контроля (надзора).

Таблица 2 - Технологические зазоры в зависимости от высоты размещения груза

|

В миллиметрах | ||||||

|

Высота уровня хранения, H |

Широкопроходная система хранения |

Узкопроходная система хранения | ||||

|

Класс A |

Класс B | |||||

|

X3, X4, X5, X6 |

Y3 |

X3, X4, X5, X6 |

Y3 |

X3, X4, X5, X6 |

Y3 | |

|

0<H≤3000 |

75 |

75 |

75 |

75 |

75 |

75 |

|

3000<H≤6000 |

75 |

100 |

75 |

75 |

75 |

100 |

|

6000<H≤9000 |

75 |

125 |

75 |

75 |

75 |

125 |

|

9000<H≤12000 |

75 |

160 |

75 |

75 |

100 |

150 |

|

1200<H≤16000 |

75 |

175 |

75 |

75 |

100 |

175 |

|

Примечание - В условиях высоких рисков размеры зазоров могут быть увеличены для поддержания безопасных условий эксплуатации стеллажной системы. Значения технологических зазоров могут быть менее указанных в таблице 2 (но не менее 60 мм), если в ШТ присутствуют системы видеонаблюдения или аналогичные системы, обеспечивающие улучшение условий видимости для водителя ШТ. | ||||||

Горизонтальные зазоры по глубине приведены на рисунке 7 и в таблице 3.

Рисунок 7 - Схема установки груза на балках

Таблица 3 - Горизонтальные зазоры в зависимости от типа стеллажной системы

|

В миллиметрах | |||||

|

Широкопроходная система хранения |

Узкопроходная система хранения | ||||

|

Z1 |

Z2min |

Z3 |

Z1 |

Z2min |

Z3 |

|

≥2 x Z2, min 100 |

50 |

He менее 150 (при необходимости подлежит согласованию с потребителем (заказчиком)) |

≥2 x Z2, min 100 |

50 |

He менее 150 (при необходимости подлежит согласованию с потребителем (заказчиком)) |

6.1.2 Допуски, отклонения и деформации

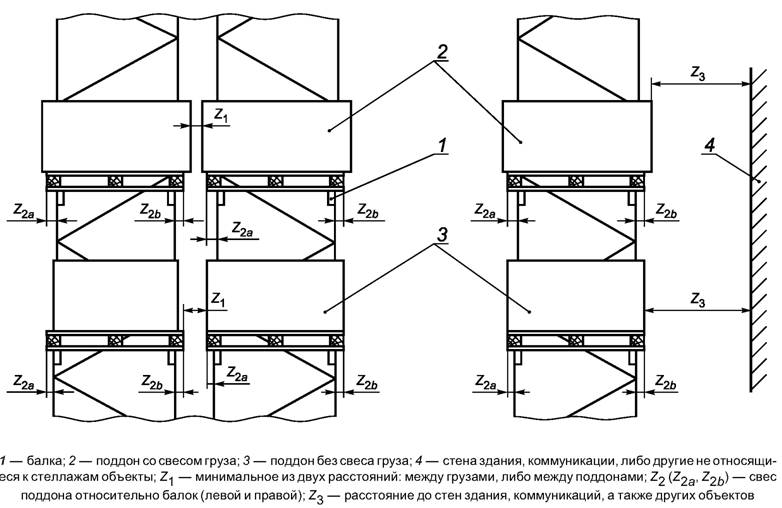

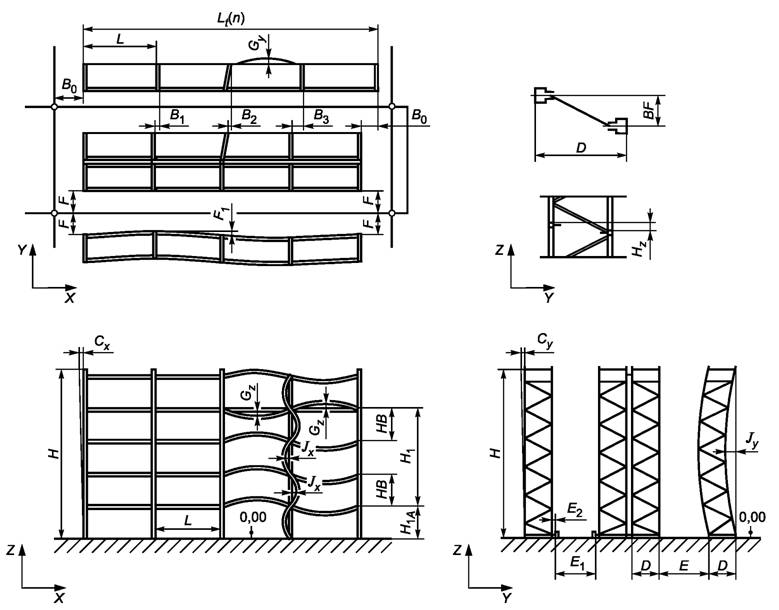

Максимальные допустимые отклонения установленной стеллажной системы указаны на рисунке 8 и в таблице 4. Данные значения должны быть измерены при нахождении стеллажной системы в ненагруженном состоянии.

Приведенные в таблице 4 значения являются обязательными для демонтированной и вновь собранной стеллажной системы.

Предельные деформации рельсовых направляющих для узкопроходной системы хранения устанавливает поставщик ШТ.

Рисунок 8 - Параметры, подлежащие контролю в ненагруженном состоянии системы

Таблица 4 - Допуски, отклонения и деформации в ненагруженном состоянии стеллажа

|

Контролируемый параметр |

Значение, мм | ||

|

Обозначение |

Наименование |

Широкопроходная система хранения |

Узкопроходная система хранения |

|

ΔL |

Отклонение от номинального расстояния между двумя стойками на каждом из уровней хранения |

±3 |

±3 |

|

ΔLt(n) |

Отклонение от номинальной общей длины ряда стеллажа в зависимости от числа секций n, измеренное на расстоянии 200 мм от уровня пола |

±3 n |

±3 n |

|

ΔB0 |

Смещение торцев рам ряда стеллажей от "базовой" линии, связанной с монтажными реперными точками, измеренное на расстоянии 200 мм от уровня пола |

±10 |

±10 |

|

В |

Смещение стоек в направлении X (стойки разных рядов стеллажей) в зависимости от числа секций n, измеренное на расстоянии 200 мм от уровня пола |

±10 |

±10 |

|

BF |

Смещение двух стоек одной рамы относительно друг друга |

±10 |

±10 |

|

Cx |

Отклонение от плоскости YOZ в направлении X |

± (Н/350) |

± (Н/500) |

|

Cy |

Отклонение от плоскости XOZ в направлении У |

± (Н/350) |

± (Н/500) |

|

ΔD |

Отклонение от номинальной глубины рамы |

±6 |

Для одиночной рамы ±3 для двойной рамы ±6 |

|

ΔE |

Отклонение от номинального размера рабочего коридора, измеренное на расстоянии 200 мм от уровня пола |

±15 |

±5 |

|

ΔE1 |

Отклонение от номинального размера расстояния между рельсовыми направляющими |

- |

Указывает изготовитель ШТ |

|

ΔF |

Смещение первых (последних) рам в ряду стеллажей от оси рабочего коридора |

±15 |

±10 |

|

F1 |

Смещение рамы в направлении У |

- |

±5 |

|

Gy |

Отклонение от параллельности боковой поверхности балки относительно плоскости XOZ |

± (L/400) |

± (L/400) |

|

Gz |

Отклонение от параллельности опорной поверхности балки относительно плоскости ХОУ |

± (L/500) |

± (L/500) |

|

Jx |

Отклонение от прямолинейности стойки между двумя соседними балками в направлении X |

± (НB/400) или ±3 |

± (НB/750) или ±3 |

|

Jy |

Отклонение от прямолинейности стойки в направлении Y |

± (Н/500) |

± (Н/500) |

|

ΔH1A |

Отклонение от номинального значения расстояния от верхней плоскости нижней балки до пола |

±10 |

±7 |

|

ΔH1 |

Отклонение расстояния от верхней плоскости любой балки до верхней плоскости любой другой балки от номинального значения в одной секции |

±5 или (Н1/500) |

Для класса А - ±5 или (H1/500); для класса В - ±3 или (H1/1000) |

|

Hz |

Перепад уровня между двумя соседними балками одной секции от горизонтальной плоскости |

±10 |

±10 |

|

Примечание - Измерения проводят в соответствии с требованиями ГОСТ 26433.2. | |||

Максимальные деформации балок (консолей) стеллажной системы не должны нарушать ее работоспособного состояния. Необходимо использовать значения предельных деформаций, указанных в таблице 5.

Таблица 5 - Предельные значения прогиба балок (консолей) стеллажной системы при воздействии номинальной нагрузки

|

В миллиметрах | ||

|

Широкопроходная система хранения |

Узкопроходная система хранения | |

|

Класс А |

Класс В | |

|

L/200 |

L/200 |

L/200, но не более 20 мм для балок, используемых для уровней хранения выше 6 м |

|

Примечание - Обозначение, принятое в таблице: L - длина балки. | ||

При эксплуатации стеллажей отклонение стоек от вертикальной плоскости не должно быть более:

1/200 высоты стойки стеллажа для широкопроходной системы хранения;

1/350 высоты стойки стеллажа для узкопроходной системы хранения.

6.2 Набивные (глубинные) стеллажи

6.2.1 Параметры размещения груза в канале

При проектировании набивных (глубинных) стеллажей необходимо учитывать параметры размещения груза в канале по ширине и относительно грузонесущих направляющих (опорных профилей).

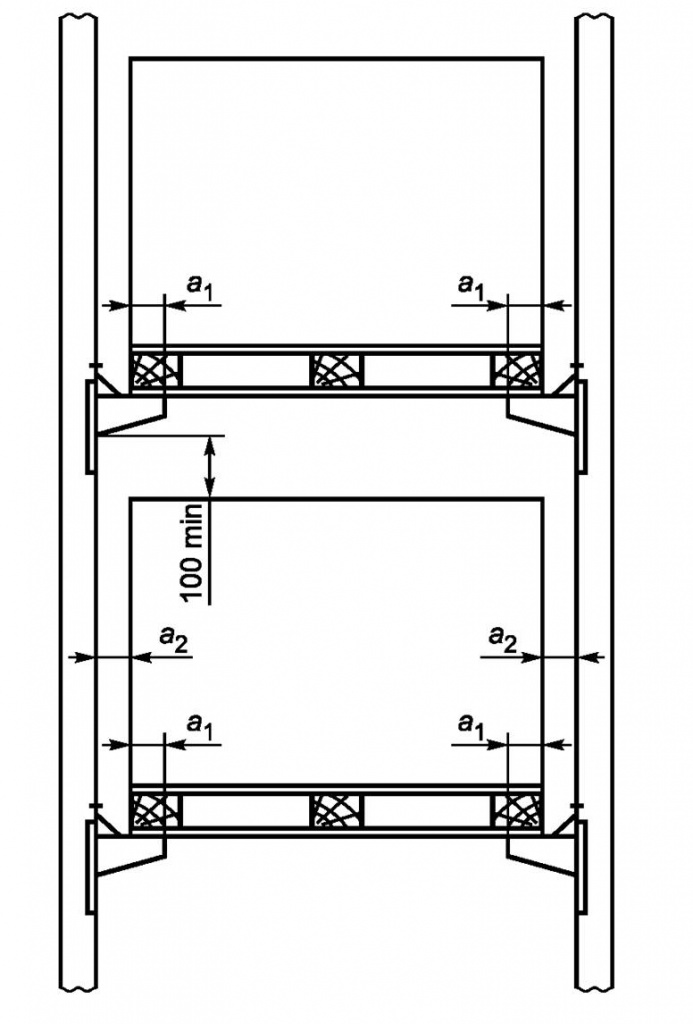

Параметры размещения относительно грузонесущих направляющих (опорных профилей) приведены на рисунке 9.

Эксплуатирующее предприятие при необходимости должно проводить согласование размещения стеллажей и грузов на них с органами санитарного, пожарного и других видов контроля (надзора).

Рисунок 9 - Размещение груза относительно опорных профилей (грузонесущих направляющих)

Минимальное расстояние от края грузонесущей направляющей до края поддона a1 не должно быть менее 60 мм.

Зазор между краем груза или краем поддона и рамами стеллажа a2 должен быть не менее 75 мм с каждой стороны.

Зазор между верхней плоскостью груза на поддоне и нижней кромкой направляющей должен быть не менее 100 мм.

Минимальные зазоры от рам стеллажа до ШТ, работающей в канале, должны быть 150 мм с каждой стороны.

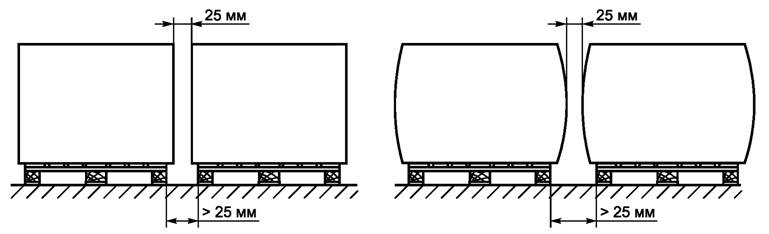

Параметры размещения груза в глубину канала приведены на рисунке 10.

Рисунок 10 - Размещение груза в глубину канала

При проектировании набивных (глубинных) стеллажей должен быть учтен зазор безопасности не менее 25 мм в глубину канала между грузами на поддонах.

6.2.2 Допуски, отклонения и деформации

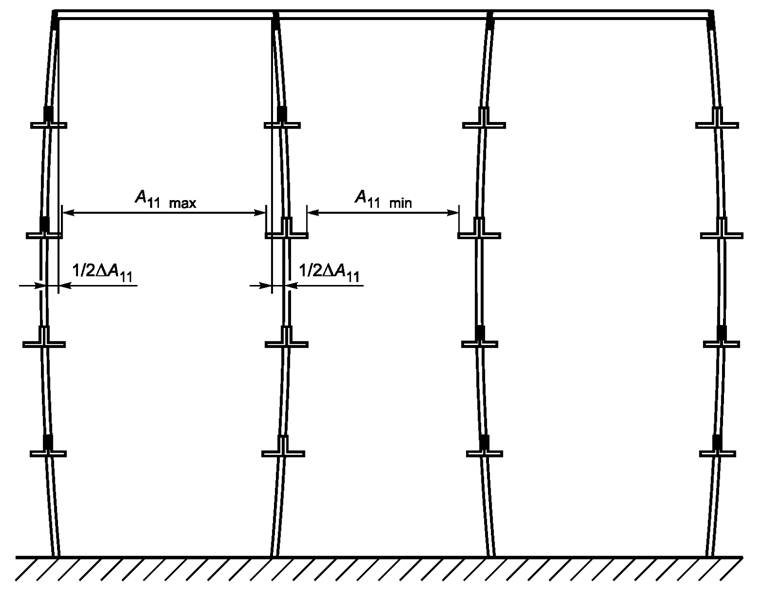

Максимальные допустимые отклонения установленной стеллажной системы указаны на рисунке 11.

Приведенные значения являются обязательными для демонтированной и вновь собранной стеллажной системы.

Рисунок 11 - Допускаемые значения отклонений стоек от вертикальной плоскости внутри канала

Для безопасной установки поддонов на опорные профили значение прогиба стоек не должно быть более 1/2 ΔA11 =15 мм. При этом ΔA11 определяют по формуле

ΔA11=A11max-A11min=max30,

где A11max - максимальный пролет в свету между опорными профилями, вызванный максимальным прогибом стоек, мм;

A11min - минимальный пролет в свету между опорными профилями, вызванный максимальным прогибом стоек, мм.

Перепад уровня опорного профиля между двух соседних рам по глубине канала должен быть не более 5 мм.

Перепад уровня между двумя опорными профилями в одном канале на одном уровне хранения должен быть не более 10 мм.

Параметры допускаемых отклонений стоек от вертикальной плоскости должны соответствовать значениям, установленным для широкопроходной системы хранения фронтальных стеллажей.

6.3 Консольные стеллажи

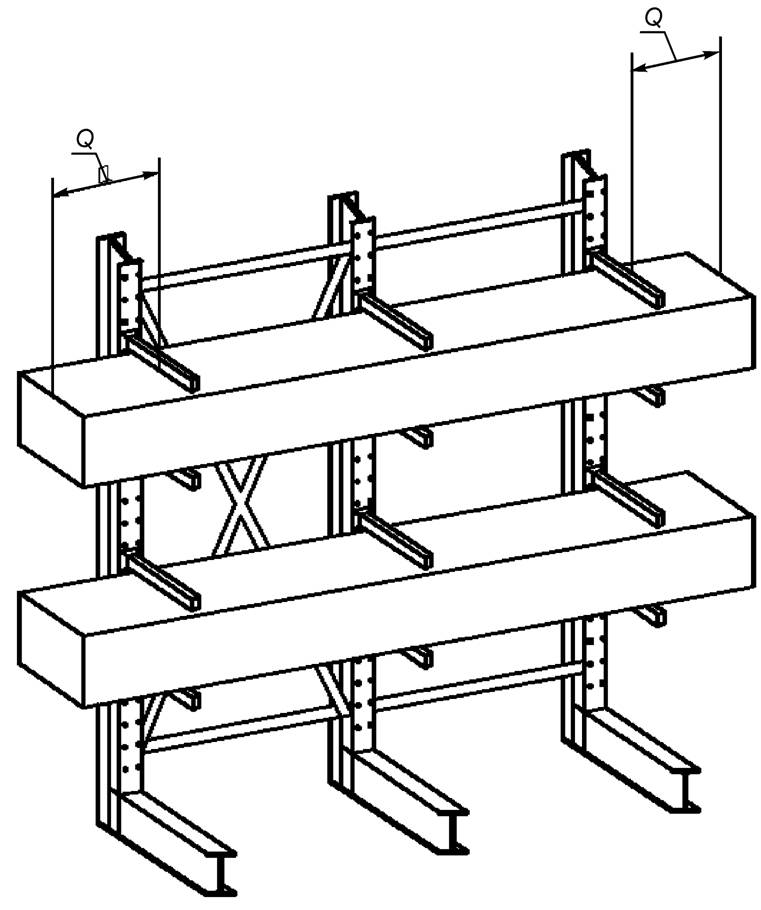

Размещение грузов на консольных стеллажах проводят с учетом габаритной длины складируемых грузов, при этом необходимо равномерно распределять нагрузку от груза по числу консолей (см. рисунок 12).

Груз на консольных стеллажах располагают таким образом, чтобы единицы груза, расположенные на одном уровне, не касались друг друга. Для этого необходимо заранее рассчитать местоположение груза на консолях.

Эксплуатирующее предприятие при необходимости должно проводить согласование размещения стеллажей и грузов на них с органами санитарного, пожарного и других видов контроля (надзора).

Рисунок 12 - Размещение грузов на консольных стеллажах

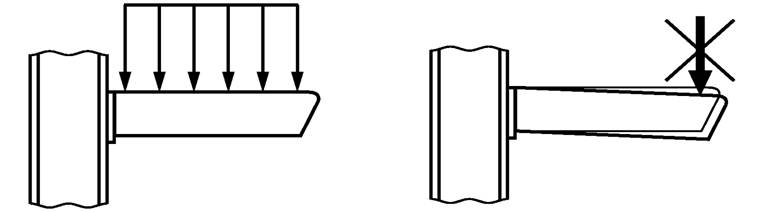

На консоли стеллажей допускается только равномерно распределенная статическая нагрузка по длине консоли (рисунок 13). Точечные нагрузки при эксплуатации требуют отдельных статических расчетов конструкции стеллажей предприятием-изготовителем.

Рисунок 13 - Равномерное распределение нагрузки по длине консоли

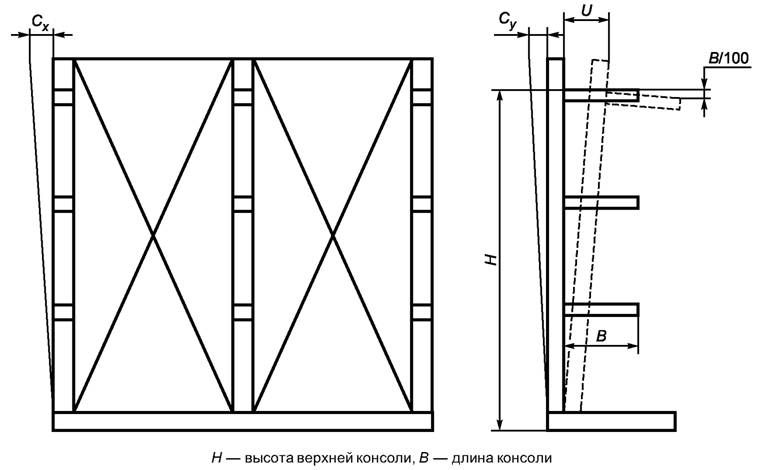

Максимальные допустимые отклонения установленной стеллажной системы указаны на рисунке 14.

Приведенные значения допусков являются обязательными для демонтированной и вновь собранной стеллажной системы.

Рисунок 14 - Прогиб элементов консольных стеллажей

Параметры отклонения стоек от вертикальной плоскости:

Cx, Cy - отклонения колонн в ненагруженном состоянии;

В/100, U - значение прогиба при воздействии номинальной нагрузки;

Cy=±(H/350) мм, Cx=±(H/350) мм.

Таблица 6 - Наибольшие значения прогибов элементов консольных стеллажей при воздействии номинальной нагрузки

|

В миллиметрах | |||

|

Параметр |

Н < 6000 |

Н > 6000 |

Н > 9000 |

|

Прогиб консоли (без учета отклонения колонны от вертикальной плоскости) |

B/100 |

B/150 |

В/200 |

|

Отклонение колонны от вертикальной плоскости (U) |

Не более Н/100 | ||

7 Правила приемки

Данный раздел распространяется на приемку стеллажей, осуществляемую предприятием-изготовителем в процессе освоения и производства.

7.1 Изготовленная продукция до ее отгрузки, передачи или продажи потребителю (заказчику) подлежит приемке с целью удостоверения ее годности для использования в соответствии с требованиями, установленными в настоящем стандарте и (или) ТУ, договорах, контрактах.

Для контроля качества и приемки изготовленной продукции устанавливают следующие основные категории производственных испытаний:

- квалификационные;

- приемо-сдаточные;

- периодические.

Проведение вышеуказанных видов испытаний на месте эксплуатации не допускается.

Испытаниям подвергают сборочные единицы и детали стеллажей каждого производимого вида, прошедшие приемку и отобранные выборочно в количестве, необходимом для:

- фронтальных стеллажей - сборки трех секций с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем;

- набивных стеллажей - сборки трех каналов с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем;

- консольных стеллажей - сборки стеллажа, состоящего из 4 стоек с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем.

7.2 Квалификационные испытания

Приемке стеллажей, выпуск которых предприятием-изготовителем начат впервые, должны предшествовать квалификационные испытания, проводимые в соответствии с ГОСТ Р 15.201.

Квалификационные испытания организует и обеспечивает их проведение изготовитель (поставщик) продукции. Квалификационные испытания проводит комиссия, в состав которой входят представители предприятия-изготовителя.

Результаты квалификационных испытаний оформляют в виде акта по ГОСТ 15.309.

7.3 Приемо-сдаточные испытания

Приемо-сдаточные испытания проводит ОТК предприятия-изготовителя в соответствии с ГОСТ 15.309 в объеме не менее 2% партии.

Приемо-сдаточные испытания состоят из контроля геометрических параметров, сварных и других видов соединений и качества внешних защитных покрытий элементов стеллажей.

В сопроводительной документации делают отметку о положительных результатах приемо-сдаточных испытаний.

7.4 Периодические испытания

Периодические испытания проводят для подтверждения качества продукции и стабильности технологического процесса.

Периодические испытания проводит изготовитель (поставщик) с привлечением, при необходимости, других заинтересованных сторон.

Периодические испытания проводят в объеме и по методике квалификационных испытаний один раз в три года.

Образцы продукции для проведения очередных периодических испытаний отбирают в количестве, установленном в стандартах или договорах на их поставку, из числа единиц продукции, изготовленных в течение установленного периода (или установленного количества) и выдержавших приемо-сдаточные испытания.

Результаты периодических испытаний оформляют в виде акта по ГОСТ 15.309.

Примечание - В случае типоразмерного ряда, семейства или гаммы, образцов продукции допускается подвергать периодическим испытаниям образцы, являющиеся типовыми представителями продукции, при условии единого технологического процесса изготовления всей продукции из состава типоразмерного ряда (семейства, гаммы).

8 Методы испытаний

Данный раздел распространяется на испытания конструкции стеллажей в сборе, проводимые предприятием-изготовителем в процессе производства (на месте производства). Испытаниям подвергают серийную продукцию.

Испытания отдельных элементов стеллажей проводят в соответствии с ГОСТ Р 56567.

Проверку качества поверхностей защитных покрытий деталей стеллажей на соответствие требованиям настоящего стандарта проводят внешним осмотром.

Проверку качества сварных соединений проводят внешним осмотром по ГОСТ 3242.

При испытании на прочность и устойчивость вертикальной и горизонтальной нагрузками стеллажи, имеющие все элементы, указанные в рабочих чертежах, собирают согласно разделу 7 и подвергают воздействию статических нагрузок. Опоры стеллажей должны иметь жесткое соединение с основанием, закрепленным к полу.

При испытании вертикальной нагрузкой (см. рисунок 15) к каждой ячейке стеллажа прикладывают равномерно распределенную нагрузку не менее 1.1 номинальной нагрузки для данного типа стеллажей. Нагрузку на стеллаж определяют по формуле

Qn,

где Q= 1, 1 q1;

q1 - номинальная нагрузка на ячейку хранения, кг;

n - число ячеек в стеллаже.

Равномерно распределенной допускается считать нагрузку, приложенную при нагружении стеллажа поддонами с размещенными на них контрольными грузами.

Под нагрузкой проверяют:

- для фронтальных стеллажей - прогиб балок при номинальной нагрузке q1 (см. таблицу 5); отклонения стоек от вертикальной плоскости при нагрузке Q на соответствие требованиям 6.1.2;

- для глубинных стеллажей - отклонения стоек от вертикальной плоскости на соответствие требованиям 6.2.2;

- для консольных стеллажей - прогиб консолей при номинальной нагрузке q1 (см. таблицу 6); отклонения стоек от вертикальной плоскости на соответствие требованиям 6.3.

Продолжительность действия нагрузки - 10 мин.

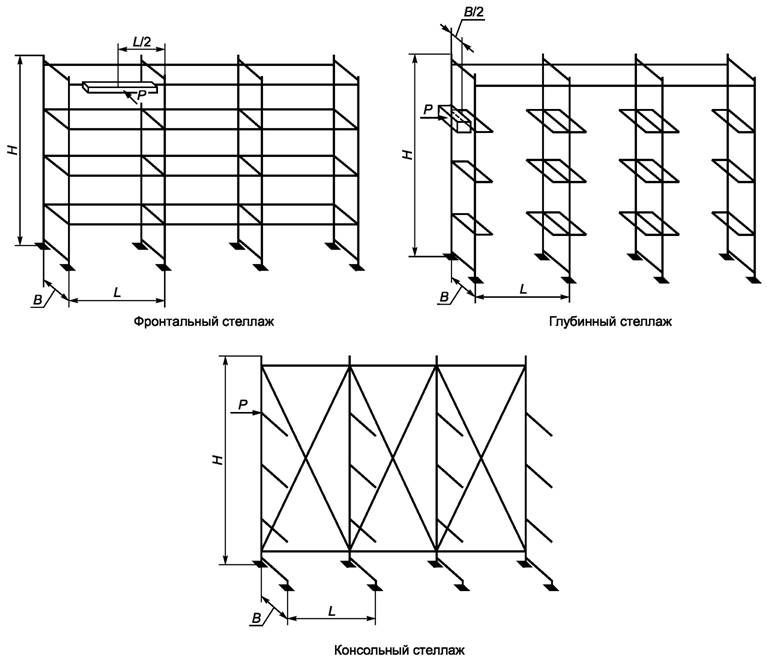

После снятия вертикальной нагрузки проводят испытания на воздействие горизонтальной статической нагрузки в направлении загрузки для фронтальных стеллажей и поперек направления загрузки для набивных и консольных стеллажей (см. рисунок 16).

Для фронтального стеллажа в точке L/2 на высоте верхнего яруса крайней секции стеллажа через жесткий брус длиной L в течение 10 мин прикладывают горизонтальную нагрузку Р = 0, 1 q2, где q2 - масса единичного груза.

Для глубинного стеллажа в точке В/2 на высоте верхнего яруса крайней секции стеллажа через жесткий брус длиной В в течение 10 мин прикладывают горизонтальную нагрузку Р = 0, 1 q2.

Для консольного стеллажа в точке на высоте верхнего яруса крайней секции стеллажа в течение 10 мин прикладывают горизонтальную нагрузку Р = 0, 1 q2.

Затем измеряют неперпендикулярность стоек стеллажей к горизонтальной плоскости и нагрузку Р снимают.

После испытаний на воздействие вертикальной и горизонтальной нагрузок стеллаж должен соответствовать требованиям, установленным в разделе 6, швы сварных соединений - требованиям раздела 5. На деталях стеллажей не должно быть повреждений.

Рисунок 15 - Методы испытаний на воздействие вертикальной нагрузки

Рисунок 16 - Методы испытаний на воздействие горизонтальной нагрузки

9 Сборка, монтаж и изменение конфигурации

9.1 Сборка и монтаж

Сборку и монтаж стеллажей выполняют в соответствии с инструкциями предприятия-изготовителя. Параметры смонтированных стеллажей в зависимости от типа системы хранения должны соответствовать требованиям, указанным в разделе 6.

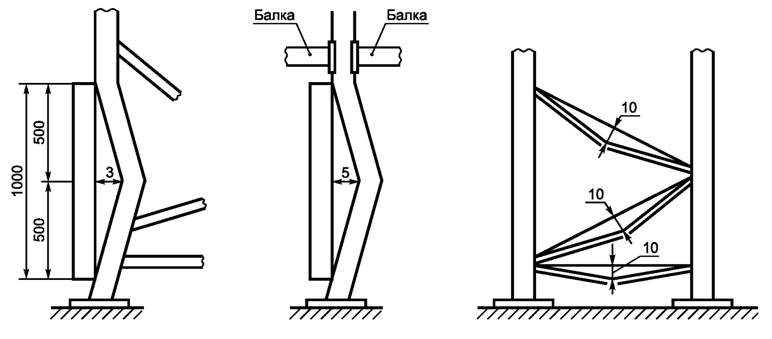

Рекомендуемые схемы сборки рам относительно стороны загрузки поддона приведены на рисунке 17.

Необходимость крепления стеллажей к полу, тип анкерования, число анкерных болтов, других фиксирующих элементов определяет предприятие - изготовитель стеллажей. Установку анкеров и болтовых соединений проводят в соответствии с требованиями предприятия - изготовителя стеллажей. Отсутствие крепления к полу допускается при наличии указания со стороны предприятия - изготовителя стеллажей.

Конструкция пола должна обеспечивать возможность установки анкеров в соответствии с требованиями предприятия - изготовителя стеллажей и отсутствие скрытых инженерных коммуникаций, гидроизоляции и пр.

Моменты затяжки болтовых соединений и анкерных болтов должны быть указаны в инструкции по монтажу и паспорте на стеллажи.

При наличии в схеме установки стеллажей вертикальных элементов жесткости и прочих элементов, указанных в спецификации на поставку, их монтаж является обязательным и должен проводиться в соответствии с инструкциями по монтажу предприятия-изготовителя. Демонтаж, перестановку либо модификацию подобных элементов допускают только по согласованию с предприятием-изготовителем.

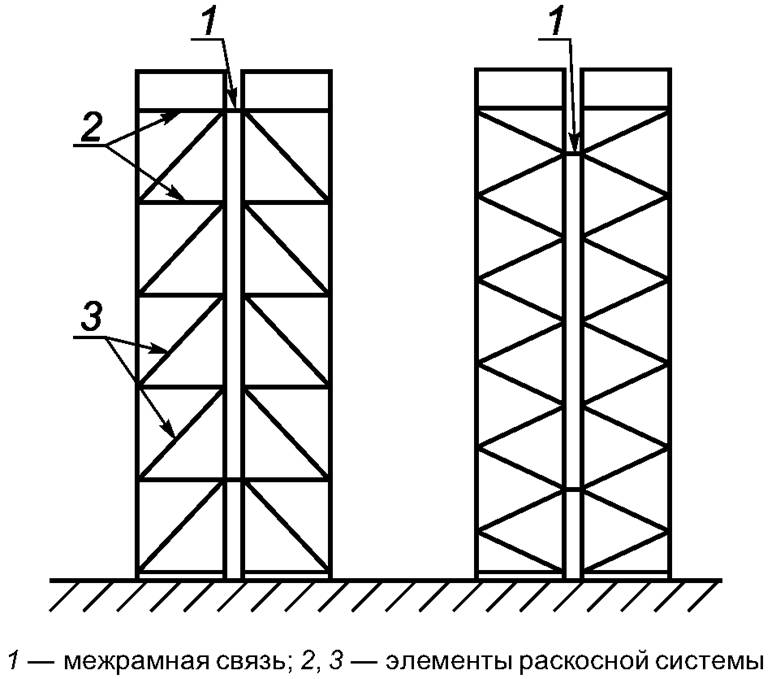

Число и схему установки межрамных связей в двойных рядах определяет предприятие-изготовитель. Необходимо наличие не менее двух межрамных связей, устанавливаемых относительно узлов соединения горизонтальных и диагональных раскосов в соответствии с рисунком 17.

Рисунок 17 - Схема установки межрамных связей

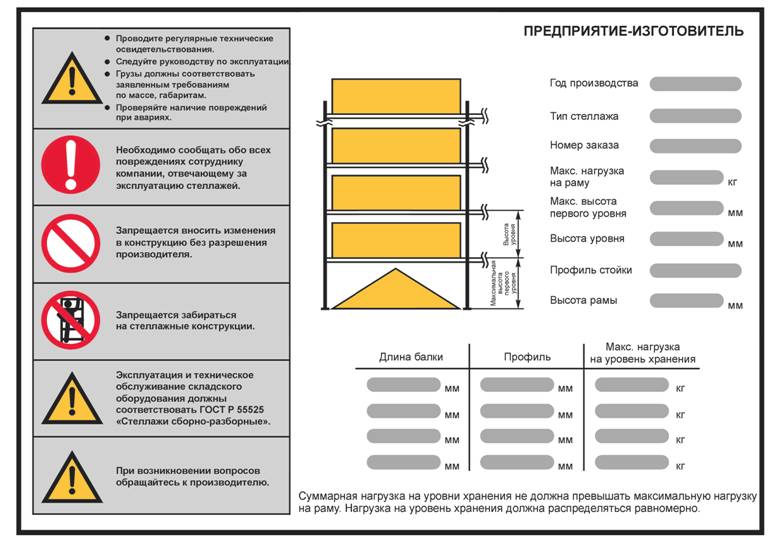

После завершения монтажных работ необходимо установить информационные таблички размером не менее А4 с указанием высот уровней хранения и максимальной допустимой нагрузки на каждый из уровней хранения. Данные таблички могут либо входить в комплект поставки, либо быть установлены эксплуатирующим предприятием.

Рекомендуемый вид таблички грузоподъемности приведен в приложении А.

Место установки таблички - торцы каждого одиночного либо двойного ряда стеллажей на высоте 2 м от уровня пола до верхнего края таблички.

9.2 Изменение конфигурации

Любое изменение конфигурации стеллажей может привести к изменению несущей способности и поэтому должно быть обязательно согласовано с предприятием-изготовителем либо с поставщиком стеллажей, если в паспорте на стеллажи не указано иное. При отсутствии возможности получения указанного согласования изменение конфигурации стеллажей проводят только на основании расчетов несущей способности.

Изменение конфигурации следует проводить при полностью разгруженных стеллажах в месте проведения изменений.

После проведения изменения конфигурации стеллажей необходимо обновить соответствующие данные на информационных табличках и указания о максимальных допустимых нагрузках.

Описание всех проведенных изменений вносят в паспорт на стеллажи с указанием даты и организации, проводившей работы.

9.3 Приемка стеллажей после сборки и монтажа

После завершения сборочных и монтажных работ должна быть проведена приемка стеллажей в эксплуатацию с оформлением акта приемки между эксплуатирующим предприятием и организацией, проводившей монтаж.

При приемке проверяют соответствие стеллажей требованиям инструкции по монтажу предприятия - изготовителя стеллажей, схеме размещения оборудования на объекте заказчика (планировке). Для проверки соответствия стеллажей параметрам, указанным в таблицах 4 - 6, проводят контрольные измерения параметров стеллажей в ненагруженном состоянии в заранее согласованном объеме.

10 Эксплуатация

10.1 Общая информация

Стеллажи следует эксплуатировать в соответствии с инструкцией по эксплуатации, предоставленной предприятием-изготовителем.

Руководство эксплуатирующего предприятия должно назначить сотрудника, ответственного за эксплуатацию стеллажей.

Проведение инструктажей, а также общие правила проведения погрузочно-разгрузочных работ осуществляют в соответствии с [3] и [4].

Первичную загрузку стеллажей необходимо проводить снизу вверх.

10.2 Требования к напольному покрытию

Стеллажи должны быть установлены на ровной площадке с твердым покрытием, имеющей уклон не более 0, 002.

Для обеспечения безопасной эксплуатации ШТ и стеллажей следует контролировать состояние и ровность напольного покрытия. Несущая способность полов склада должна соответствовать заявленной распределенной и точечной нагрузке (от подпятника) от стеллажей, загруженных максимальной допустимой нагрузкой.

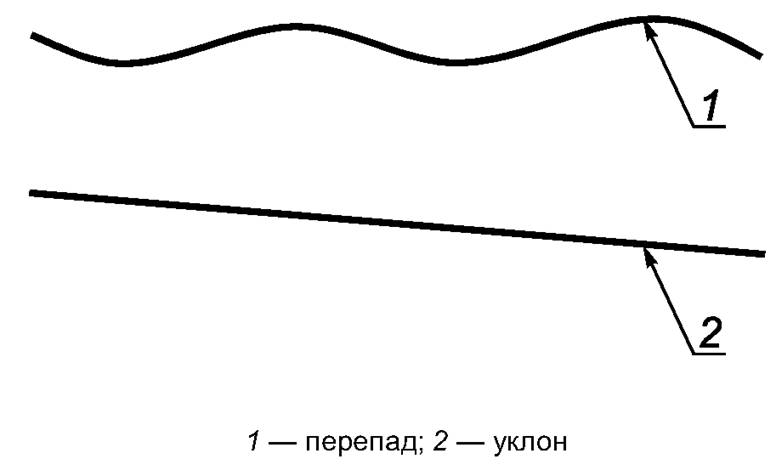

Наибольшие допустимые отклонения ровности пола, указанные на рисунке 18, не должны превышать значений, указанных в таблице 7.

Таблица 7 - Максимальные допустимые значения перепадов уровня пола

|

Для стеллажей высотой | |

|

до 8 м |

более 8 м |

|

При измерительной сетке с точками съема, расположенными на расстоянии не более 1×1 м: Δ≤5, 0 мм |

При измерительной сетке с точками съема, расположенными на расстоянии не более 1×1 м: Δ≤3, 0 мм |

|

При измерительной сетке с точками съема, расположенными на расстоянии не более 3×3 м: Δ≤9, 0 мм |

При измерительной сетке с точками съема, расположенными на расстоянии не более 3×3 м: Δ≤7, 0 мм |

|

Примечание - Δ - перепад уровня пола. | |

Рисунок 18 - Неровности пола

10.3 Техническое освидетельствование

Сотрудник, ответственный за эксплуатацию стеллажей, должен организовывать проведение частичного и полного технического освидетельствования стеллажей.

Техническое освидетельствование проводят с целью установить, что:

- параметры стеллажей соответствуют требованиям настоящего стандарта и паспортным данным;

- стеллажи находятся в состоянии, обеспечивающем их безопасную эксплуатацию.

10.3.1 Частичное техническое освидетельствование

Частичное техническое освидетельствование проводят не реже одного раза в неделю специалисты, аттестованные на знание требований настоящего стандарта; результаты освидетельствования заносят в журнал.

При частичном техническом освидетельствовании проводят технический осмотр стеллажей на наличие повреждений. В случае выявления повреждения сотрудник, ответственный за эксплуатацию, должен незамедлительно классифицировать повреждение и определить необходимость замены поврежденного элемента в соответствии с приложением Б. С поврежденных балок необходимо незамедлительно снять нагрузку. В случае выявления недопустимых повреждений стоек разгрузке подлежат по одной секции в каждую сторону от поврежденной стойки.

При проведении частичного технического освидетельствования необходимо контролировать наличие фиксаторов.

10.3.2 Полное техническое освидетельствование

Полное техническое освидетельствование стеллажей проводят не реже одного раза в 12 мес организации, аккредитованные в национальной системе аккредитации в качестве испытательной лаборатории с соответствующей областью аккредитации, либо предприятия - изготовители стеллажей, подвергаемых освидетельствованию.

Сотрудники указанных организаций, проводящие полное техническое освидетельствование, должны быть аттестованы на знание требований настоящего стандарта и иметь подтвержденную квалификацию для выполнения визуально-измерительного контроля.

Полное техническое освидетельствование стеллажей включает в себя следующие процедуры:

- измерительный контроль следующих параметров:

Cx - отклонение от плоскости YOZ в направлении X;

Cy - отклонение от плоскости XOZ в направлении Y;

Yh - расстояние от верхней плоскости балок последнего уровня до верхнего края стойки (для фронтальных стеллажей);

- измерительный контроль моментов затяжки болтовых соединений и анкеров в объеме не менее 2% общего числа анкеров и болтовых соединений. Если среднее значение измеренного момента затяжки менее номинального, необходимо выполнить затяжку всех болтовых соединений стеллажей;

- визуальный контроль сварных соединений с целью выявления повреждений, образовавшихся в процессе эксплуатации, в объеме не менее 2% общего объема сварных соединений;

- контроль наличия фиксаторов;

- идентификацию поврежденных элементов и общий анализ технического состояния стеллажей.

Поиск и идентификацию поврежденных элементов проводят для всех стеллажей на всех уровнях хранения, включая области, скрытые товаром или иными предметами. При этом предметы, мешающие осмотру стеллажей, необходимо убрать либо использовать технические средства и/или подъемное оборудование, позволяющие осмотреть скрытые зоны стеллажа и зафиксировать деформацию.

Идентификацию поврежденных элементов проводят в соответствии с приложением Б. С поврежденных балок необходимо незамедлительно снять нагрузку. В случае выявления недопустимых повреждений стоек разгрузке подлежат по одной секции в каждую сторону от поврежденной стойки.

Результаты полного технического освидетельствования фиксируют в отчетной документации, отражающей состояние стеллажного оборудования. Отчетную документацию по результатам полного технического освидетельствования составляет организация, проводившая техническое освидетельствование.

В процедуру полного технического освидетельствования рекомендуется включать статические испытания стеллажей на воздействие вертикальной нагрузки.

Необходимость проведения статических испытаний стеллажей при проведении полного технического освидетельствования определяет эксплуатирующее предприятие.

Испытания на месте эксплуатации должны проводить организации, аккредитованные в национальной системе аккредитации в качестве испытательной лаборатории с соответствующей областью аккредитации.

Для проведения статических испытаний необходимо выбирать секции (консоли) стеллажей, не имеющие дефектов и повреждений.

Требования безопасности при проведении испытаний указаны в приложении В. Результаты проведенных испытаний оформляют в виде протокола в соответствии с приложением Г.

Контрольные грузы, используемые при испытаниях, должны быть откалиброваны (поверены) и промаркированы (иметь действующий сертификат калибровки или свидетельство о поверке).

Примечание - Допускается для статических испытаний использовать грузы, размещенные и надежно зафиксированные на поддонах по ГОСТ 9078, при условии их предварительного взвешивания перед проведением испытаний на поверенном весовом оборудовании и внесения метрологических характеристик грузов в протокол испытаний. Копия действующего сертификата поверки весового оборудования, на котором было проведено взвешивание грузов, должна быть приложена к отчетной документации. При отсутствии копии действующего сертификата поверки результаты испытаний считают недействительными.

При испытаниях проверяют элементы стеллажа, выборочно отобранные в следующем объеме:

- для фронтальных стеллажей - две смежные секции номинальной высотой с номинальным числом уровней хранения. Для проведения испытаний рекомендуется выбирать две крайние секции в ряду (в качестве наиболее неблагоприятного варианта нагружения);

- для набивных стеллажей - два смежных канала с номинальным числом уровней хранения. Для проведения испытаний рекомендуется выбирать два крайних канала в блоке;

- для консольных стеллажей - секция стеллажа с номинальным числом консолей.

Перед проведением испытаний необходимо провести осадку путем нагружения испытуемых элементов номинальной нагрузкой.

Загрузку стеллажей контрольными грузами проводят непрерывно снизу вверх, разгрузку - в обратном порядке.

При проведении испытаний на все уровни хранения прикладывают вертикальную равномерно распределенную нагрузку, равную номинальной (при необходимости равномерность приложения нагрузки согласовывают с предприятием-изготовителем). Равномерно распределенной допускается считать нагрузку, приложенную при нагружении стеллажа поддонами с размещенными на них контрольными грузами, установленными на все уровни хранения.

Схема приложения нагрузки приведена на рисунке 15 (для соответствующего числа секций или каналов испытуемых стеллажей).

Продолжительность действия нагрузки - 10 мин с момента установки последнего груза.

Во время действия нагрузки проводят измерения упругого прогиба элементов стеллажей на соответствие требованиям раздела 6.

После снятия нагрузки на элементах стеллажей не должно быть повреждений и остаточных деформаций. Результаты заносят в протокол испытаний.

11 Гарантии изготовителя

11.1 Предприятие-изготовитель должно гарантировать соответствие стеллажей требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

11.2 Гарантийный срок эксплуатации - не менее 24 мес с момента ввода стеллажей в эксплуатацию.

Указанный срок может быть продлен по согласованию предприятия-изготовителя и эксплуатирующего предприятия.

11.3 При соблюдении условий эксплуатации, транспортирования и хранения срок службы стеллажей - 10 лет с момента изготовления.

Приложение А

(рекомендуемое)

Образец таблички грузоподъемности

Приложение Б

(обязательное)

Идентификация поврежденных элементов

Идентификацию поврежденных элементов стеллажей проводят в соответствии со значениями деформаций, указанными на рисунке Б.1. При этом в случае соответствия деформации элемента значению, указанному на рисунке, эксплуатация элемента стеллажей допускается. В случае превышения значения деформации эксплуатация стеллажей не допускается, при этом должна быть проведена незамедлительная замена поврежденного элемента (при отсутствии других указаний со стороны предприятия-изготовителя).

Рисунок Б.1 - Максимальные допустимые значения деформации элементов

Для идентификации повреждений балок стеллажей необходимо пользоваться данными, полученными от предприятия-изготовителя.

Вращение стойки в месте крепления к полу не допускается.

Приложение В

(обязательное)

Требования безопасности при проведении статических испытаний

В.1 При проведении испытаний необходимо соблюдать требования, установленные в [3], [4], ГОСТ 12.3.009, а также в инструкции по эксплуатации стеллажа.

B.2 До начала испытаний сотрудник, ответственный за охрану труда и технику безопасности по приказу эксплуатирующего предприятия, должен провести инструктаж по устройству стеллажей, охране труда и технике безопасности со всеми специалистами, участвующими в испытаниях, с записью об этом в журнале.

В.3 Все работы в процессе испытаний должны выполняться по командам сотрудника, ответственного за безопасное проведение работ по приказу эксплуатирующего предприятия.

В.4 Площадка, на которой проводят испытания, должна быть ограждена и иметь соответствующие знаки; "Посторонним вход запрещен!", "Опасная зона".

В.5 При проведении испытаний запрещается:

- находиться посторонним лицам на испытательной площадке;

- находиться людям под поднимаемым (опускаемым) грузом;

- работать на высоте более 1, 8 м без монтажных поясов и касок;

- оставлять испытательный груз на стеллажах после окончания работ.

Приложение Г

(справочное)

Форма протокола испытаний при проведении полного технического освидетельствования

ПРОТОКОЛ

испытаний стеллажной системы

____________________________ ____________________________

(место проведения испытаний) (дата проведения испытаний)

В соответствии с требованиями проведены статические испытания стеллажной

системы, расположенной___________________________________________________

_________________________________________________________________________

Владельцем/эксплуатирующим предприятием указанной стеллажной системы

является_________________________________________________________________

_________________________________________________________________________

Расположение места испытаний на схеме склада:____________________________

|

Тип стеллажа (фронтальный, набивной, консольный, иное) | ||

|

Число уровней хранения | ||

|

Номинальная масса хранимого груза, кг | ||

|

Масса единицы груза при испытаниях, кг | ||

|

Значение упругого прогиба при наложении нагрузки, мм | ||

|

Неперпендикулярность стоек стеллажа к вертикальной плоскости |

Z | |

|

Y | ||

|

Значение остаточного прогиба, мм | ||

|

Наличие повреждений | ||

Испытания провели: ________________/____________________________

(подпись) (ФИО)

________________/____________________________

(подпись) (ФИО)

Лицо, ответственное за эксплуатацию:

_________________________________________________________________________

(должность) (подпись) (ФИО)

Библиография

|

[1] |

Каталог цветов RAL | |

|

[2] |

ПУЭ Правила устройства электроустановок, издание 7 | |

|

[3] |

ПОТ РМ-007-98 |

Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов |

|

[4] |

ПОТ РМ 008-99 |

Межотраслевые правила по охране труда при эксплуатации промышленного транспорта (напольный безрельсовый колесный транспорт) |

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов