Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2015 г. N 1917-ст

Межгосударственный стандарт ГОСТ 16782-2015 (ISO 974:2000)

"ПЛАСТМАССЫ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ХРУПКОСТИ ПРИ УДАРЕ"

Plastics. Determination of the brittleness temperature by impact

Дата введения - 1 января 2017 г.

Взамен ГОСТ 16782-92 (ИСО 974-80)

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") совместно с Открытым акционерным обществом "НПО Стеклопластик"; Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" и Открытым акционерным обществом "Институт пластических масс имени Г.С. Петрова" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 Внесен Техническим комитетом по стандартизации ТК 230 "Пластмассы, полимерные материалы и методы их испытаний"

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

|

Краткое наименование страны

по МК (ИСО 3166) 004-97

|

Код страны по

МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа

по стандартизации

|

|

Армения

|

AM

|

Минэкономики Республики Армения

|

|

Беларусь

|

BY

|

Госстандарт Республики Беларусь

|

|

Казахстан

|

KZ

|

Госстандарт Республики Казахстан

|

|

Киргизия

|

KG

|

Кыргызстандарт

|

|

Таджикистан

|

TJ

|

Таджикстандарт

|

|

Россия

|

RU

|

Росстандарт

|

|

Украина

|

UA

|

Минэкономразвития Украины

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2015 г. N 1917-ст межгосударственный стандарт ГОСТ 16782-2015 (ISO 974:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 974:2000 Plastics - Determination of the brittleness temperature by impact (Пластмассы. Определение температуры хрупкости при ударе).

Дополнительные фразы, слова, показатели и их значения, включенные в текст настоящего стандарта, выделены курсивом.

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие межгосударственные стандарты.

Информация о замене ссылок приведена в дополнительном приложении ДА.

Степень соответствия - модифицированная (MOD)

6 Взамен ГОСТ 16782-92 (ИСО 974-80)

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения температуры, при которой пластмассы с температурой хрупкости ниже 20°С, не являющиеся жесткими при обычной температуре окружающей среды, становятся хрупкими и разрушаются в заданных условиях деформации.

Дополнительная процедура предусматривает испытания образцов с надрезом, которые разрушаются в хрупком состоянии при значительно более высокой температуре, чем образцы без надреза. В настоящем методе используется статистический анализ и предусмотрено испытание образцов в количестве, достаточном для вычисления температуры хрупкости на основе статистических данных.

Метод определения температуры хрупкости первоначально был разработан для определения температуры, при которой полимер теряет присущую ему гибкость, т.е. становится хрупким, как стекло. Такое разрушение носит статистический характер, поэтому для количественного выражения температуры хрупкости, определение которой приводится по 3.1, были разработаны соответствующие статистические методы.

Метод, описанный в настоящем стандарте, устанавливает температуру, при которой достигается 50%-ная вероятность разрушения испытуемых образцов с надрезом или без надреза. Метод используется при разработке нормативного документа или технической документации на материал, хотя он не всегда выявляет самую низкую температуру эксплуатации материала, т.к. хрупкость полимера может зависеть от ориентации, создаваемой в процессе изготовления образцов, термической предыстории образца и условий нагружения, особенно от скорости удара. При установлении значений, включаемых в нормативный документ или техническую документацию на материал, следует обеспечить погрешность результатов измерения не более ±5°С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 температура хрупкости: Температура, при которой достигается 50%-ная вероятность разрушения образцов при испытании их по настоящему методу. Температуру хрупкости обозначают как T50.

3.2 скорость испытания: Скорость движения ударного бойка испытательной машины в направлении к испытуемому образцу, закрепленному в зажиме.

4 Сущность метода

Образцы для испытаний, закрепленные консольно, погружают в инертную теплопередающую среду (жидкую или газообразную), температура которой точно известна и тщательно контролируется. Образцы для испытаний выдерживают в течение заданного времени, а затем однократно ударяют бойком испытательной машины, движущимся с заданной постоянной скоростью, при этом образцы изгибаются на угол 90° вокруг нижней лапки зажимного приспособления заданного радиуса. Испытывают такое количество образцов, которое необходимо для определения температуры хрупкости на основе статистических данных. Температурой хрупкости считают температуру, при которой происходит разрушение 50% образцов.

5 Аппаратура

5.1 Испытательная машина, состоящая из зажимного приспособления для закрепления образцов, ударного бойка и механического устройства, обеспечивающего нормальную взаимосвязь всех деталей и перемещение ударного бойка относительно испытуемых образцов с постоянной скоростью.

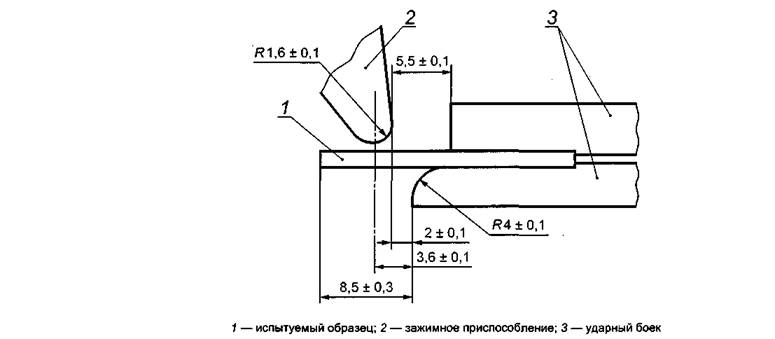

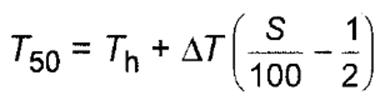

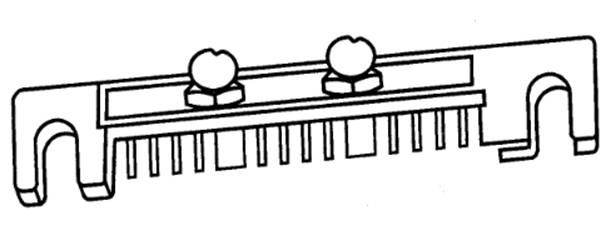

Примечание - Детали ударного бойка и зажимного приспособления приведены на рисунках 1 и 2. На рисунке 3 приведена фотография зажима с закрепленными в нем образцами.

Рисунок 1 - Размеры ударного бойка и зажимного приспособления (положение испытательного образца без надреза)

Принципиальные размеры аппаратуры должны быть следующими:

a) радиус ударного бойка - (1, 6±0, 1) мм;

b) радиус нижней лапки зажимного приспособления - (4, 0±0, 1) мм;

c) расстояние между точкой удара ударного бойка и зажимным приспособлением - (3, 6±0, 1) мм;

d) зазор между краем ударного бойка и зажимным приспособлением - (2, 0±0, 1) мм.

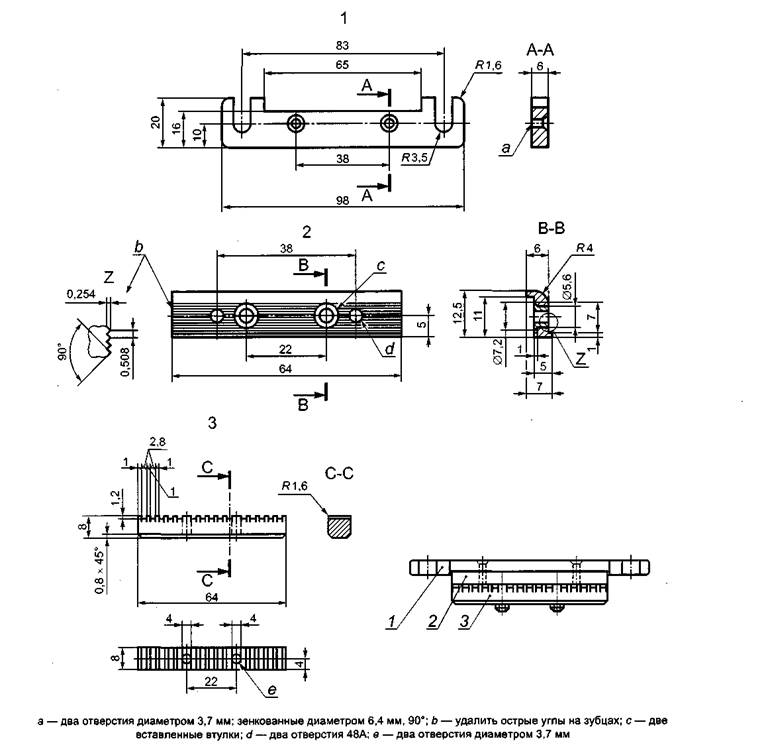

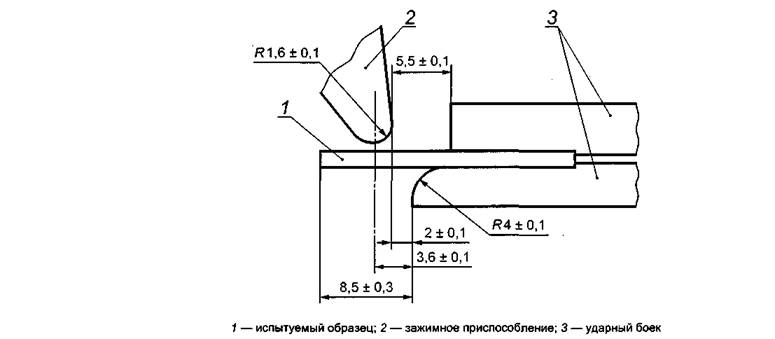

Рисунок 2 - Детали одного типа зажима, отвечающего требованиям 5.1

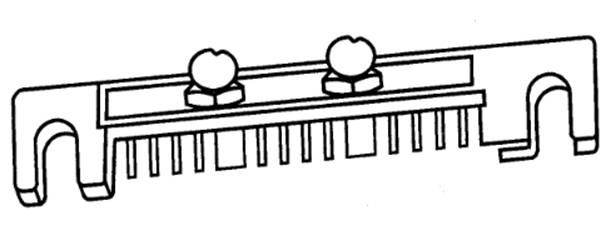

Рисунок 3 - Собранное зажимное устройство с образцами для испытаний

Скорость испытания (скорость перемещения ударного бойка) - (200±20) см/с при ударе и при последующем перемещении не менее чем на 0, 5 см.

Примечание - Для проведения испытаний пригодны испытательные машины, соответствующие требованиям, приведенным в данном разделе, в которых ударный боек приводится в движение мотором, электромагнитом, под действием силы тяжести или с помощью пружины. Во всех случаях при реальных условиях испытания испытательная машина должна удовлетворять требованиям, приведенным в 5.1.

5.2 Система измерения температуры: используют любой прибор, откалиброванный на диапазон температур, при которых проводят испытания, и показывающий температуру с точностью ±0, 5°С. Датчик контроля температуры следует помещать как можно ближе к образцу для испытания.

5.3 Жидкая или газообразная теплопередающая среда: рекомендуется использовать жидкую теплопередающую среду, которая сохраняет текучесть при температуре испытания и не оказывает заметного воздействия на испытуемый материал. Температуру теплопередающей среды при испытании следует поддерживать с точностью ±0, 5°С.

Примечание - В связи с тем, что время контакта теплопередающей жидкости с испытуемыми образцами довольно короткое, а температура при этом низкая, для испытания большинства пластмасс можно использовать смесь метанола с твердым диоксидом углерода (CO2). Эту смесь можно использовать при температурах до минус 76°С. Для испытаний при более низких температурах применяют другие теплопередающие среды, например силиконовые масла, дихлордифторметан/жидкий азот или воздушный термостат.

Если возникают сомнения в инертности применяемой теплопередающей среды, то следует провести определение каких-либо физических свойств испытуемого материала до и после его пребывания в этой среде в течение 15 мин при наиболее высокой температуре испытания в соответствии с ГОСТ 12020. Полученные результаты не должны значительно отличаться.

5.4 Изолированный резервуар.

5.5 Мешалка для обеспечения циркуляции теплопередающей среды.

6 Образцы для испытания

6.1 При испытании многих полимеров результаты в значительной степени зависят от метода и условий изготовления образцов. Если нет других указаний для изготовления заготовок, из которых будут вырезаться образцы для испытания, необходимо использовать данные нормативного документа или технической документации на материал. Чем более гладкие края образцов и чем меньше на образцах случайных надрезов, тем ниже будет определяемая температура хрупкости.

Очень важно поэтому изготовлять образцы методом, дающим воспроизводимые результаты. Образцы следует вырезать бритвенным лезвием или другим острым инструментом плавно за один прием. Не рекомендуется вырубать образцы штампом. Хотя можно изготовить удовлетворительные образцы вручную, рекомендуется пользоваться автоматическим режущим инструментом. Независимо от применяемого метода очень важно часто проверять и затачивать режущий инструмент. Для получения достоверных результатов при проведении данного испытания необходимо пользоваться только острым режущим инструментом.

О состоянии штампа судят по точке разрушения любого ряда образцов. Разрушившиеся образцы извлекают из зажимного приспособления испытательной машины, складывают в столбик друг на друга и отмечают наличие/отсутствие тенденции к разрушению в одной и той же точке каждого образца. Факт разрушения ряда образцов в одной и той же точке может свидетельствовать о том, что штамп затупился, погнулся или имеет задиры в данном месте.

Примечание - Информацию по использованию автоматического режущего инструмента для подготовки образцов см. в публикации [1].

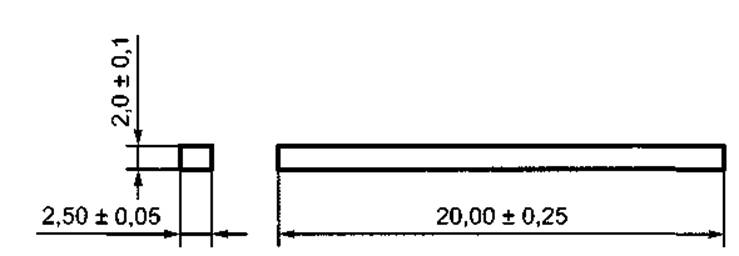

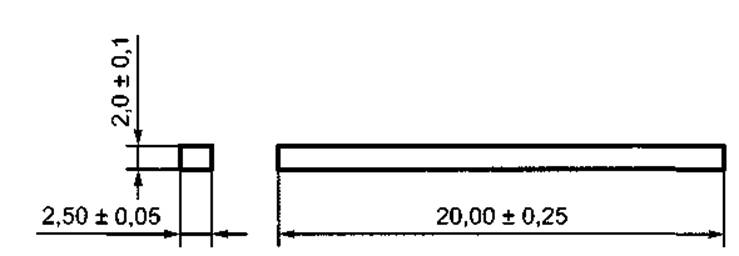

6.2 Из заготовки вырезают образцы длиной (20, 00 ± 0, 25) мм, шириной (2, 0±0, 1) мм (см. рисунок 4), допускается использовать образцы толщиной (1, 6±0, 1) мм. Образцы удобно вырезать из полосок необходимой толщины (20, 00±0, 25) мм. При этом рекомендуется использовать автоматический метод (см. примечание к 6.1).

Рисунок 4 - Размеры образца для испытаний

Поверхность образцов должна быть ровной и гладкой, без раковин, трещин, посторонних включений и других дефектов, видимых невооруженным глазом.

6.3 При испытании образца с надрезом его наносят примерно в середине одной из сторон образца длиной (20, 00±0, 25) мм, толщиной (2, 0±0, 1) мм под прямым углом к его продольной оси, используя острое бритвенное лезвие или (рекомендуется) автоматическую режущую машину (см. 6.1). Глубина надреза - (0, 40±0, 02) мм, надрез должен быть гладким.

Примечание - При испытании некоторых материалов, особенно полиэтилена, желательно испытывать образцы с надрезом, за исключением тех случаев, когда испытание проводят с целью определения эффекта старения. Надрез на образце оказывает двоякое действие: уменьшает разброс результатов испытания и повышает температуру хрупкости полиэтилена в интервале от минус 100°С и до температуры ниже минус 70°С.

7 Кондиционирование

Образцы для испытания кондиционируют в соответствии с нормативным документом или технической документацией на испытуемый материал. При отсутствии данной информации выбирают соответствующие условия из ГОСТ 12423, если иное не оговорено между заинтересованными сторонами, например в случае проведения испытания при высокой или низкой температуре.

8 Проведение испытания

8.1 При определении температуры хрупкости материала рекомендуется начинать испытания при температуре, при которой ожидается разрушение 50% образцов. Испытывают не менее 10 образцов при такой температуре. В случае, если будут разрушены все образцы, температуру теплопередающей среды повышают на 10°С и повторяют испытание, используя новые образцы. Если ни один из них не будет разрушен, понижают температуру теплопередающей среды на 10°С и повторяют испытание с использованием новых образцов. Если приблизительная температура хрупкости материала неизвестна, начальную температуру выбирают произвольно.

8.2 Перед началом испытания готовят изолированный резервуар и устанавливают выбранную температуру теплопередающей среды. Если теплопередающая среда охлаждается сухим льдом, помещают необходимое количество порошкообразного сухого льда в изолированный резервуар и медленно добавляют теплопередающую среду, заполняя резервуар до уровня от 30 до 50 мм от его верха. Если в составе аппаратуры имеется система охлаждения жидким азотом или твердым диоксидом углерода с автоматической регулировкой температуры, при подготовке и эксплуатации аппаратуры необходимо следовать инструкциям изготовителя.

8.3 Образцы для испытания прочно закрепляют в зажимном приспособлении (см. рисунок 3), которое помещают в испытательную машину.

При испытании образцов с надрезом надрез должен находиться на боковой стороне образца, не наверху и не внизу, а должен быть расположен по касательной к закругленной нижней лапке зажимного приспособления.

Примечание - Чрезмерное усилие зажима может привести к предварительному нагружению некоторых материалов и преждевременному разрушению во время испытания. Для контроля усилия зажима и обеспечения равномерного зажима всех образцов с минимальным усилием рекомендуется воспользоваться динамометрическим ключом. Для фиксирования образцов в зажимном приспособлении рекомендуется использовать крутящий момент от 2, 6 до 2, 8 Н·м.

8.4 Опускают зажимное приспособление в теплопередающую среду. При использовании в качестве охлаждающего агента сухого льда поддерживают постоянную температуру путем добавления небольших порций сухого льда. Если аппаратура оснащена системой охлаждения жидким азотом или твердым диоксидом углерода и системой автоматического контроля температуры, необходимо следовать инструкциям изготовителя для установки и поддержания заданной температуры.

8.5 Образцы выдерживают при температуре испытания в течение (3, 0±0, 5) мин при использовании жидкой среды, в течение (20, 0±0, 5) мин - при использовании газообразной среды, после чего записывают температуру и проводят однократный удар по образцам.

8.6 Извлекают зажимное приспособление из испытательной машины и извлекают образцы. Осматривают каждый образец, отмечая разрушение. Разрушение определяют как разделение образца на две или более отдельные части или как трещину в образце, видимую невооруженным глазом. При отсутствии разделения на отдельные части образец сгибают под углом 90° в том же направлении, что и при испытании, а затем проверяют наличие трещин на сгибе. Фиксируют количество разрушенных образцов и температуру испытания.

Примечание - Температура, при которой образец сгибают, будет значительно выше температуры, при которой образец подвергался удару.

Повышают или понижают температуру теплопередающей среды на значение от 2°С до 5°С и повторяют испытание до тех пор, пока не будут определены минимальная температура, при которой ни один образец не разрушится, и максимальная температура, при которой все образцы разрушатся. Для каждого испытания используют новые образцы.

8.7 Испытания проводят при четырех или более значениях температуры в диапазоне, в котором происходит от 10% до 90% разрушений (при определении T50 графическим методом, приведенным в 9.1, значения 0% и 100% разрушения в расчет не принимают).

9 Обработка результатов

Температуру T50 определяют одним из следующих методов.

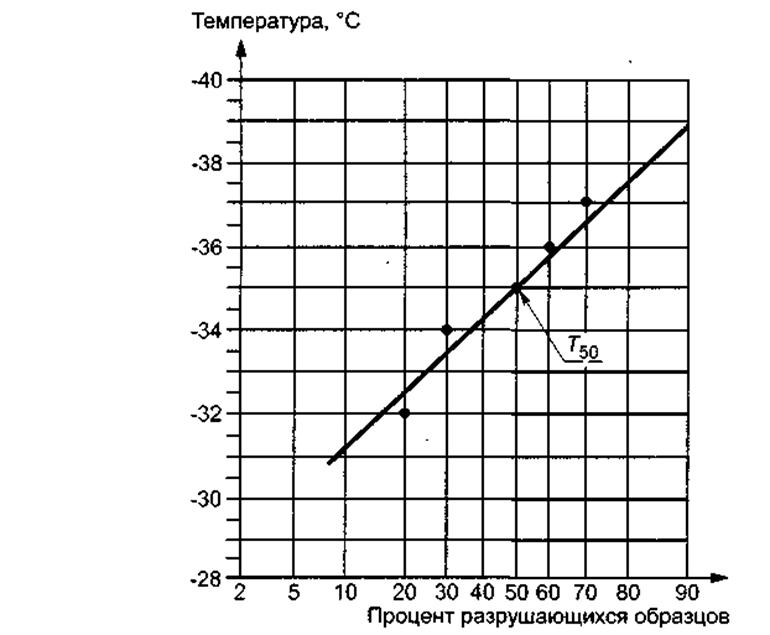

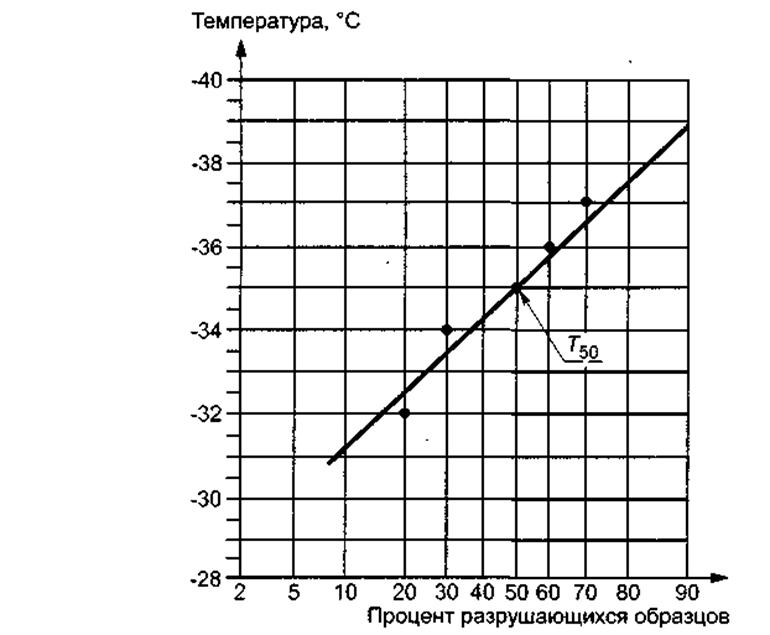

9.1 Графический метод

На бумаге с логарифмической осью координат строят график зависимости числа образцов, разрушающихся при любой температуре, в процентах, и проводят прямую линию, проходящую через полученные точки (см. рисунок 5).

Рисунок 5 - Графический метод определения температуры хрупкости T50

Считывают значение температуры с графика в том месте, где прямая линия пересекает координату 50%-ной вероятности.

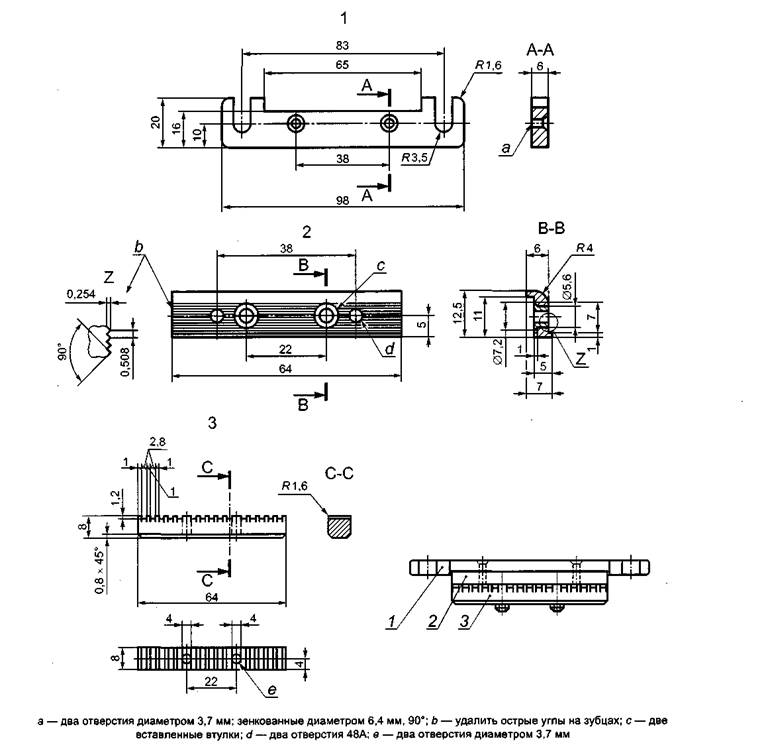

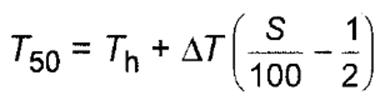

9.2 Расчетный метод

Температуру хрупкости T50, °С, вычисляют по формуле

,

(1)

где Th - максимальная температура, при которой происходит разрушение всех образцов (следует проследить за правильностью алгебраических знаков), °С;

ΔT - выбранный постоянный температурный интервал между последовательными испытаниями, °С;

S - сумма разрушившихся образцов при каждой температуре (начиная от температуры, соответствующей отсутствию разрушения, до температуры Th включительно), %.

10 Протокол испытания

Протокол испытания должен содержать:

a) ссылку на настоящий стандарт;

b) полную идентификацию испытуемого материала, включая марку, наименование изготовителя, форму и условия предварительной обработки, если эти данные известны;

c) температуру хрупкости с точностью 1°С;

d) метод изготовления заготовок и образцов для испытания, образец с надрезом или без надреза подвергали испытанию;

e) применяемый метод кондиционирования образцов, включая время, прошедшее с момента формования или отжига;

f) сведения об использованной теплопередающей среде;

g) дату проведения испытания.

Приложение ДА

(справочное)

Перечень изменений нормативных ссылок

Таблица ДА. 1

|

Структурный элемент (раздел, подраздел, пункт, подпункт, таблица, приложение)

|

Модификация

|

|

Раздел 2

Нормативные ссылки

|

Ссылка на ISO 291 "Пластмассы. Стандартные атмосферы для кондиционирования и испытания" заменена ссылкой на ГОСТ 12423-2013 (ISO 291:2008)(1) "Пластмассы. Условия кондиционирования образцов (проб)".

Ссылка на ISO 175 "Пластмассы. Методы определения влияния погружения в жидкие химикаты" заменена ссылкой на ГОСТ 12020-72(2) "Пластмассы. Методы определения стойкости к действию химических сред"

|

|

(1) Степень соответствия MOD.

(2) Степень соответствия NEQ.

|

Библиография

|

[1]

|

Bestelink, P.N., and Turner, S.: Low-temperature brittleness testing of polyethylene, ASTM Bulletin No. 231, 68 (1958) [Бестелинк П.Н., Тернер С. Определение хрупкости полиэтилена при низких температурах, бюллетень АСТМ N 231, 68 (1958)]

|

![]() — Все документы — ГОСТы — ГОСТ 16782-2015 (ISO 974:2000) ПЛАСТМАССЫ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ХРУПКОСТИ ПРИ УДАРЕ

— Все документы — ГОСТы — ГОСТ 16782-2015 (ISO 974:2000) ПЛАСТМАССЫ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ХРУПКОСТИ ПРИ УДАРЕ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

,

,