![]() — Все документы — ГОСТы — ГОСТ 33359-2015 ТОПЛИВА ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ. ОПРЕДЕЛЕНИЕ КРИВОЙ ДИСТИЛЛЯЦИИ ПРИ ДАВЛЕНИИ 0,133 кПа (1 мм рт. ст.)

— Все документы — ГОСТы — ГОСТ 33359-2015 ТОПЛИВА ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ. ОПРЕДЕЛЕНИЕ КРИВОЙ ДИСТИЛЛЯЦИИ ПРИ ДАВЛЕНИИ 0,133 кПа (1 мм рт. ст.)

ГОСТ 33359-2015 ТОПЛИВА ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ. ОПРЕДЕЛЕНИЕ КРИВОЙ ДИСТИЛЛЯЦИИ ПРИ ДАВЛЕНИИ 0,133 кПа (1 мм рт. ст.)

Добавил:

Дата: [02.08.2017]

ГОСТ 33359-2015 ТОПЛИВА ОСТАТОЧНЫЕ. ОПРЕДЕЛЕНИЕ ПРЯМОГОННОСТИ. ОПРЕДЕЛЕНИЕ КРИВОЙ ДИСТИЛЛЯЦИИ ПРИ ДАВЛЕНИИ 0,133 кПа (1 мм рт. ст.)

Residual fuel oils. Test for straight-run. Determination of distillation curve at pressure of 0, 133 kPa (1 mm Hg)

Дата введения - 1 января 2017 г.

Введен впервые

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Разработан Межгосударственным техническим комитетом по стандартизации МТК 31 "Нефтяные топлива и смазочные материалы", Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 Внесен Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Азербайджан |

AZ |

Азстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2015 г. N 2141-ст межгосударственный стандарт ГОСТ 33359-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт соответствует стандарту ASTM D1160-13 Standard test method for distillation of petroleum products at reduced pressure (Стандартный метод определения фракционного состава нефтепродуктов при пониженном давлении).

Стандарт разработан комитетом ASTM D02 "Нефтепродукты и смазочные материалы", и непосредственную ответственность за метод несет подкомитет D02.08 "Летучесть".

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

6 Стандарт разработан на основе ГОСТ Р 50837.1-95 "Топлива остаточные. Определение прямогонности. Метод определения кривой дистилляции при давлении 0, 133 кПа (1 мм рт. ст.)"

7 Введен впервые

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения температурных пределов кипения остаточных топлив, которые для определения кривой дистилляции могут быть частично или полностью выпарены при максимальной температуре жидкости 400°С при давлении 0, 133 кПа (1 мм рт. ст.). Можно использовать как ручной, так и автоматический метод.

1.2 При разногласиях арбитражным является ручной метод.

1.3 Значения, установленные в единицах СИ, рассматривают как стандартные.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его использованием. Пользователь стандарта несет ответственность за обеспечение соответствующих мер безопасности и охраны здоровья и определяет целесообразность применения законодательных ограничений перед его использованием. Специальные положения по технике безопасности приведены в 6.1.4, 6.1.8.1 и 10.10.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2517-2012 Нефть и нефтепродукты. Методы отбора проб

ГОСТ 31873-2012 Нефть и нефтепродукты. Методы ручного отбора проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 атмосферная эквивалентная температура АЭТ (atmospheric equivalent temperature): Температура, соответствующая температуре дистилляции нефтепродукта при атмосферном давлении без термического разложения, полученная путем пересчета с помощью формулы А.1 приложения А по значению температуры, измеренной при пониженном давлении.

3.2 конец кипения КК или температура конца кипения ТКК (end point or final boiling point): Максимальная температура пара, достигаемая в процессе дистилляции нефтепродукта без его разложения.

3.3 температура начала кипения ТНК (initial boiling point): Температура падения первой капли конденсата с нижнего кончика трубки холодильника.

3.3.1 Пояснение - Если к кончику трубки холодильника прикреплена цепочка, то образовавшаяся первая капля будет стекать по цепочке. В автоматическом аппарате устройство обнаружения первой капли должно быть расположено как можно ближе к нижней части кончика трубки холодильника.

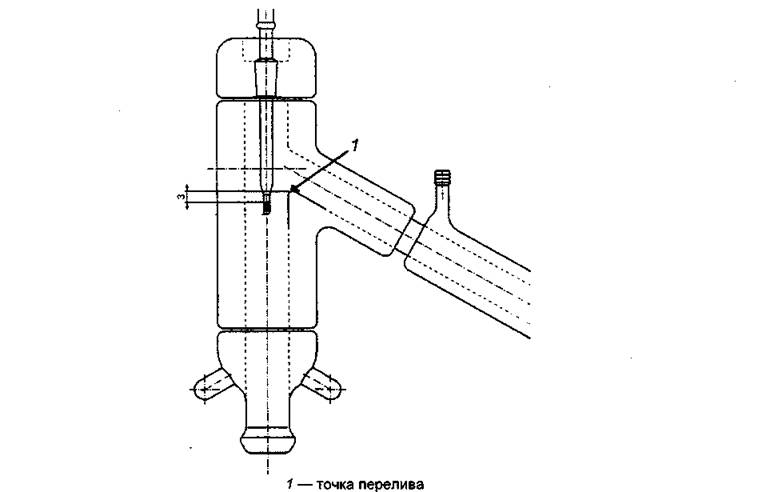

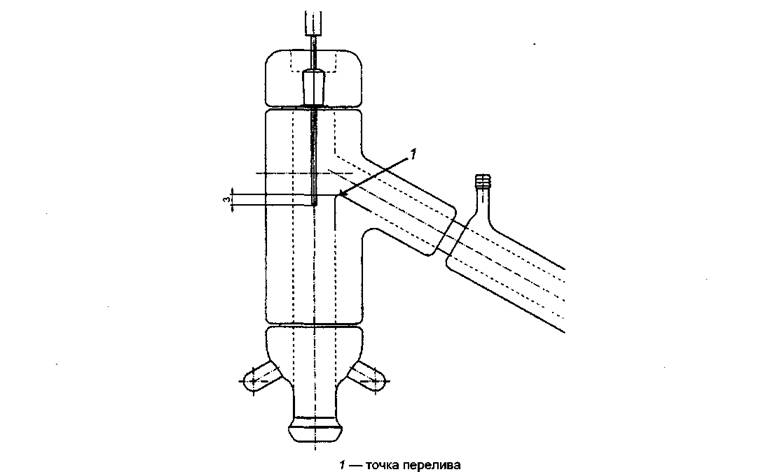

3.4 точка перелива (spillover point): Самая высокая точка нижнего внутреннего стыка дистилляционной колонки и секции конденсации комплекта колонки с вакуумной рубашкой.

4 Сущность метода

Испытуемый образец перегоняют при точно регулируемом давлении 0, 133 кПа (1 мм рт. ст.) в условиях, обеспечивающих четкость фракционирования приблизительно в одну теоретическую тарелку. При дистилляции получают начальную температуру кипения, температуру окончания кипения и кривую дистилляции в объемных процентах дистиллята, по которым получают значения температуры, эквивалентные температурам кипения при атмосферном давлении.

5 Назначение и применение

5.1 Настоящий метод используют для определения прямогонности нефтепродуктов, которые могут разлагаться при дистилляции при атмосферном давлении.

5.2 Пределы кипения непосредственно связаны с вязкостью, давлением паров, теплотворной способностью, средним молекулярным весом и многими другими химическими, физическими и механическими свойствами. Любое из этих свойств может быть определяющим фактором пригодности продукта для его предполагаемого применения.

6 Аппаратура

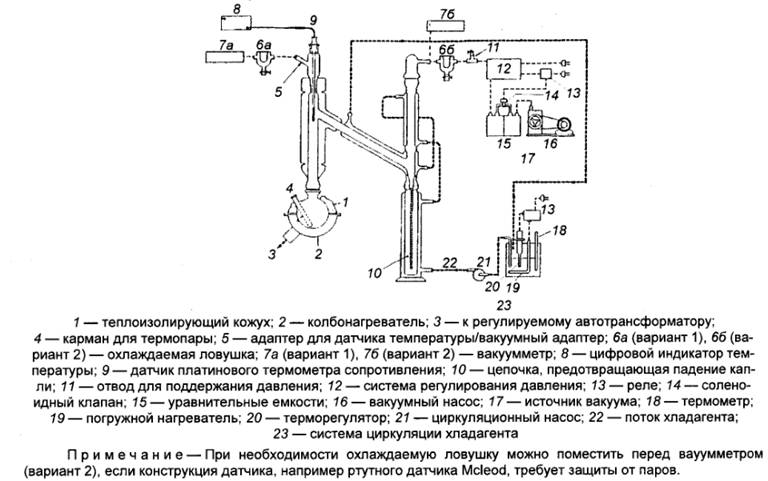

6.1 Схема аппарата для вакуумной дистилляции приведена на рисунке 1. Можно использовать ручной и автоматический аппараты, детали которых должны соответствовать нижеследующим требованиям. Дополнительные требования к автоматическому аппарату приведены в приложении Б.

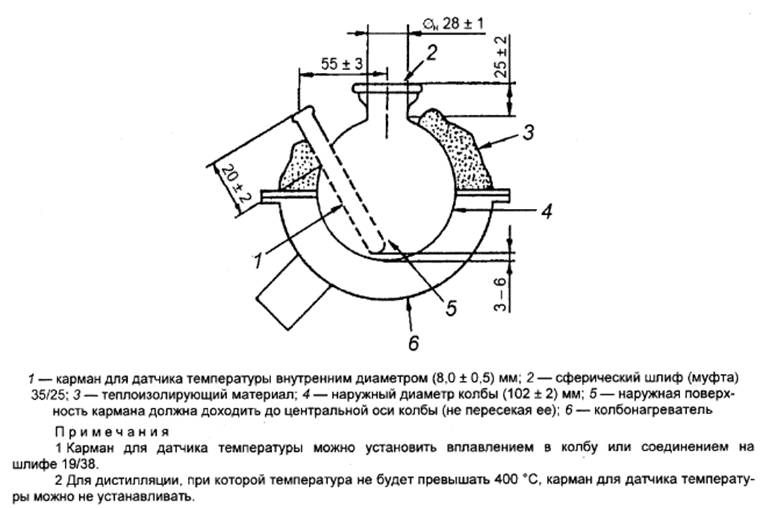

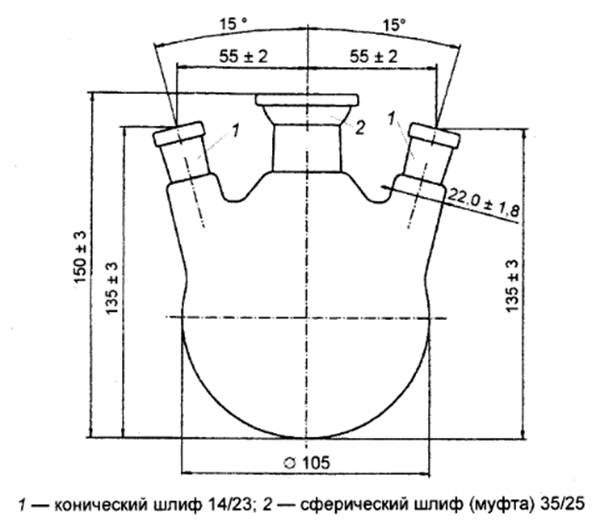

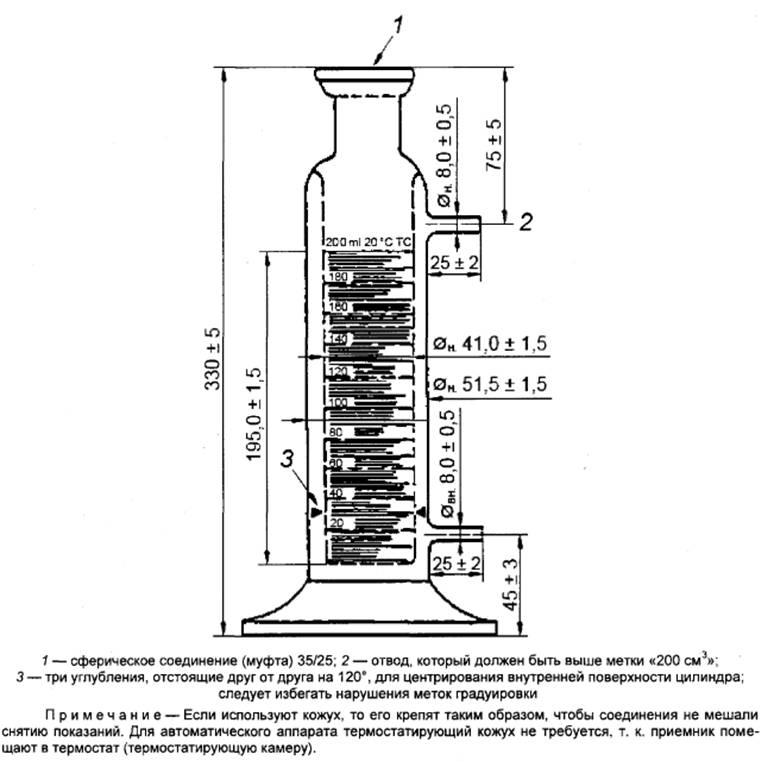

6.1.1 Дистилляционная колба вместимостью 500 см3 из боросиликатного или кварцевого стекла размерами, приведенными на рисунках 2 или 3, оснащенная колбонагревателем с кожухом, верхняя часть которого термоизолирована. Приведенные размеры могут незначительно меняться в зависимости от изготовителя, кроме положения кончика датчика температуры; внутренний диаметр соединения с дистилляционной колонкой должен быть равен внутреннему диаметру дистилляционной колонки. Термокарман можно заменить датчиком температуры, заключенным в оболочку, а колбы для настоящего метода, имеют второе боковое горло.

Рисунок 1 - Схема аппарата для вакуумной дистилляции в сборе

Рисунок 2 - Дистилляционная колба и колбонагреватель

Рисунок 3 - Дистилляционная колба вместимостью 500 см3

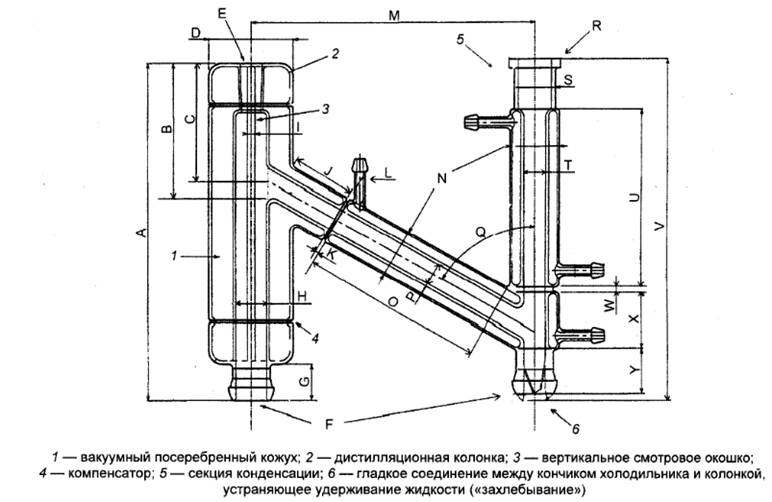

6.1.2 Блок колонки с вакуумной рубашкой

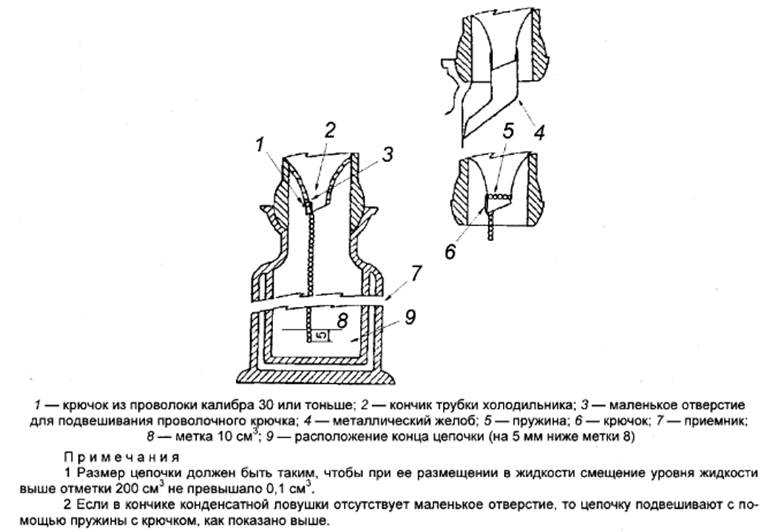

Блок колонки с вакуумной рубашкой, состоящий из дистилляционной головки с кожухом из боросиликатного стекла и связанной с ней секцией конденсации, схема и размеры которых приведены на рисунке 4 и в таблице 1. Дистилляционная головка, заключенная в вакуумный кожух из посеребренного боросиликатного стекла с разрежением не более 10-5 Па (10-7 мм рт. ст.) (см. примечание). Присоединенная секция конденсации должна иметь водяную рубашку и адаптер в верхней части для соединения с источником вакуума. Легкая цепочка должна свисать с кончика трубки холодильника до уровня на 5 мм ниже метки 10 см3 на приемнике, как показано на рисунке 5. Вместо металлической цепочки для стекания капель конденсата можно использовать металлический желобок для стекания дистиллята по стенке приемника. Желобок можно прикрепить к кончику трубки холодильника (см. рисунок 5) или разместить в горлышке приемника.

Примечание - Отсутствует простой метод определения степени разряжения в кожухе после его полной герметизации. Можно использовать катушку Тесла, но следует иметь в виду, что искра может привести к пробою в стенке кожуха. Даже мельчайшее отверстие или трещина может привести к нарушению вакуума в кожухе.

Рисунок 4 - Колонка с вакуумной рубашкой

Таблица 1 - Размеры блока колонки с вакуумной рубашкой

|

Размер |

Критичность размера |

Значение(А) |

Примечание |

|

А |

Нет |

265±10 |

- |

|

В |

Да |

99±4 |

Точка перелива |

|

С |

Да |

85±3 |

Внутреннее измерение затруднено, используется изготовителем при сборке. Это размер в месте, где центр наклонной внутренней трубки пересекается с внутренней стенкой вертикальной колонки |

|

D (наружный диаметр) |

Нет |

64, 5±2, 0 |

- |

|

Е |

Нет |

14/23 или 19/38 |

Конусное притертое соединение типа "паз"(В) |

|

F |

Нет |

35/25 |

Сферическое притертое соединение типа "шип"(В) |

|

G |

Нет |

35±10 |

Поверхность, которая будет закрыта теплоизолирующим материалом колбонагревателя |

|

Н (внутренний диаметр) |

Да |

24, 7±1, 2 |

Этот размер достигается применением трубки наружным диаметром 28 мм |

|

I |

Нет |

2 - 12 |

Окошко позволяет наблюдать за повышением скорости кипения и чистотой колонки, но также допускает вредную потерю тепла |

|

J |

Нет |

60±20 |

- |

|

К |

Нет |

12±7 |

- |

|

L (наружный диаметр), не более |

Нет |

8 |

Соединение для хладагента |

|

М |

Да |

230±13 |

Размер определяет время уменьшения количества конденсируемого пара и влияет на результаты температура/отгон |

|

N (наружный диаметр) |

Нет |

38±2 |

- |

|

О |

Да |

140±20 |

Размер влияет на конденсацию пара и определяет зависимость температура/отгон |

|

Р (внутренний диаметр) |

Да |

18, 7±1, 1 |

Размер обеспечивается применением трубки наружным диаметром 22 мм |

|

Q |

Да |

60±2° |

- |

|

R |

Нет |

Не применяют |

Соединение с вакуумной системой; можно использовать любое подходящее устройство |

|

S |

Нет |

Не применяют |

Диаметр расширения над секцией конденсации должен быть не менее минимального внутреннего диаметра секции конденсации |

|

Т (внутренний диаметр) |

Да |

18, 7±1, 1 |

Размер обеспечивают применением трубки наружным диаметром 22 мм |

|

U |

Да |

140±5 |

Размер влияет на эффективность конденсации пара, которая влияет на зависимость температура/отгон |

|

V |

Нет |

Не применяют |

Расширения на верхней и нижней частях секции конденсации зависят от изготовителя и не влияют на проведение испытания |

|

W |

Нет |

12±7 |

- |

|

X |

Да |

50±8 |

- |

|

Y |

Да |

30±7 |

Расстояние до кончика трубки холодильника |

|

(A) Размеры приведены в миллиметрах. (B) Стеклянные шлифы разных изготовителей могут иметь одно из возможных отношений диаметра к длине. Для настоящего метода можно использовать любое и в некоторых случаях диаметр не является критичным. Однако важно, чтобы охватывающая деталь (муфта) и керн каждого сферического соединения были одной серии во избежание углубления или выпячивания. Примечание - Данные размеры приведены в качестве руководства для проверки комплекта соответствующей конструкции. Действительные размеры, используемые изготовителями стеклянных изделий, могут изменяться, и размеры, используемые ими при конструировании комплекта, сложно получить после сборки. Эти размеры являются определяющими и должны сохраняться в пределах указанных допусков. Размеры, указанные в настоящей таблице, приведены для ручной и автоматической аппаратуры, использованной в межлабораторной программе для получения характеристик прецизионности настоящего метода. | |||

Рисунок 5 - Присоединение цепочки или желобка для стекания капель к холодильнику

6.1.3 Устройство для измерения температуры пара

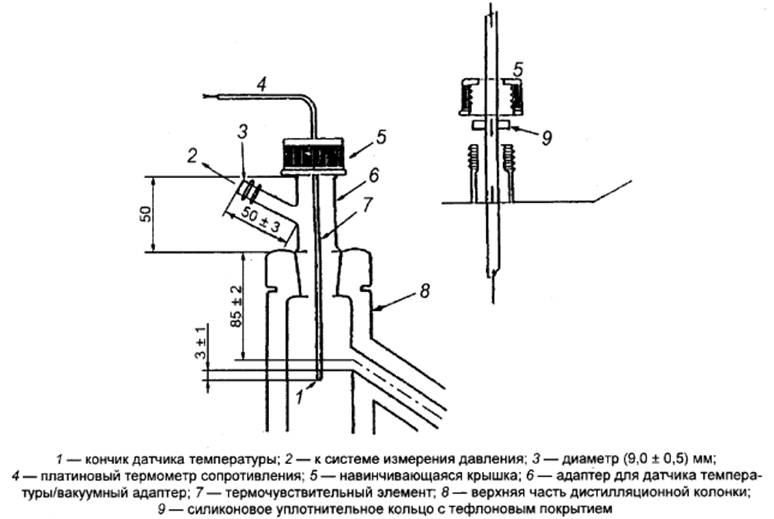

Устройство для измерения температуры пара и связанные с ним приборы преобразования и обработки сигнала приведены в приложении В. Система должна обеспечивать измерение температуры в диапазоне от 0°С до 400°С с точностью до ±0, 5°С и иметь время отклика (чувствительность) менее 200 с. Расположение датчика температуры паров чрезвычайно важно. Как показано на рисунке 6, датчик температуры пара должен быть расположен в центре верхней части дистилляционной колонки таким образом, чтобы верх его чувствительного кончика был на (3±1) мм ниже точки перелива (см. 3.4). Форма датчика температуры пара зависит от того, является ли он платиновым сопротивлением в стекле или металле или термопарой в стекле или металле.

Правильное положение датчиков указанных типов относительно точки перелива показано на рисунках 7 и 8. В стеклянных платиновых термометрах сопротивления верх спиральной намотки является верхом кончика датчика; в термопарах - спай термопары; в устройствах с металлическим кожухом чувствительный кончик датчика находится на (1±1) мм выше основания (нижней части) устройства. В приложении В описана процедура центрирования. Устройство для измерения температуры пара следует монтировать через уплотнительное кольцо, установленное сверху стеклянного адаптера для датчика температуры/вакуумного адаптера или вплавить в пришлифованное конусное соединение, подходящее к дистилляционной колонке. Положение датчика температуры пара должно быть отрегулировано.

Датчиком температуры кипящей жидкости может быть платиновый термометр сопротивления (PRT) или термопара, откалиброванные как указано выше.

Рисунок 6 - Расположение датчика температуры

Рисунок 7 - Платиновый термометр сопротивления

Рисунок 8 - Термопара

6.1.4 Приемник из боросиликатного стекла, размеры которого приведены на рисунке 9. Если приемник является частью автоматического прибора и установлен в термостатирующей камере, то кожух не требуется.

Предупреждение - Стеклянные части оборудования подвергаются сильному термическому воздействию, поэтому для исключения возможности их разрушения при проведении испытания следует использовать стеклянные детали, не имеющие внутренних напряжений. Отсутствие внутренних напряжений должно быть проверено в поляризованном свете.

Рисунок 9 - Приемник

6.1.5 Вакуумметр, обеспечивающий измерение абсолютного давления ниже 0, 665 кПа (5 мм рт. ст.) с точностью ±0, 665·10-2 кПа (±0, 05 мм рт. ст.).

6.1.5.1 Соединяют вакуумметр с боковой трубкой адаптера для датчика температуры/вакуумного адаптера дистилляционной колонки (предпочтительное расположение) или боковой трубкой адаптера для датчика температуры/вакуумного адаптера холодильника при сборке аппарата. Соединения должны быть по возможности короткими и иметь внутренний диаметр не менее 8 мм.

6.1.6 Система регулирования давления

Можно использовать систему регулирования давления, обеспечивающую поддержание постоянного давления 0, 133 кПа с точностью до 0, 01 кПа при значении абсолютного давления 1 кПа и ниже. При монтаже аппарата присоединяют систему регулирования давления к трубке в верхней части холодильника. Соединения должны быть по возможности короткими и иметь внутренний диаметр не менее 8 мм.

6.1.7 Источник вакуума, состоящий, например, из одного или более вакуумных насосов и не скольких уравнительных емкостей, обеспечивающий поддержание постоянного давления с точностью до 1% во всем диапазоне рабочих давлений. Используют вакуумный адаптер для соединения вакуумного насоса с верхней частью холодильника (см. рисунок 1) с помощью по возможности короткой трубки, внутренний диаметр которой не менее 8 мм. В качестве источника вакуума можно использовать одноступенчатый насос с пропускной способностью от 85 до 130 дм3/мин при давлении 100 кПа, но если дистилляцию выполняют при давлении ниже 0, 5 кПа, следует использовать двухступенчатый насос с аналогичной или лучшей пропускной способностью. Для снижения колебаний вакуума рекомендуется использовать уравнительные емкости вместимостью не менее 5 дм3.

6.1.8 Охлаждаемые ловушки

6.1.8.1 Устанавливают охлаждаемую ловушку 6б (см. рисунок 1) между верхней частью холодильника и источником вакуума для улавливания легкокипящих компонентов, которые не конденсируются в секции конденсации. Эту ловушку следует охлаждать хладагентом, способным поддерживать температуру ловушки ниже минус 40°С. Для этой цели обычно используют жидкий азот. [Предупреждение - Если в системе присутствует значительный подсос (приток) воздуха и в качестве хладагента используют жидкий азот, то в ловушке может сконденсироваться воздух (кислород). При нагревании ловушки, в которой сконденсировались углеводороды и воздух (кислород), может произойти воспламенение или взрыв (см. 10.12)].

6.1.8.2 Охлаждаемая ловушка 6а (см. рисунок 1), установленная между адаптером для датчика температуры/вакуумным адаптером и вакуумметром, при дистилляции защищает вакуумметр от загрязнения низкокипящими компонентами дистиллята.

6.1.9 Источник воздуха низкого давления или двуокиси углерода для охлаждения колбы и колбонагревателя после завершения дистилляции.

6.1.10 Источник азота низкого давления для снятия вакуума в системе.

6.1.11 Защитный экран или защитный кожух, обеспечивающий надежную защиту оператора при аварии. Рекомендуется использовать армированное стекло толщиной 6 мм, прозрачное органическое стекло или прозрачный материал равноценной прочности.

6.1.12 Система циркуляции хладагента, обеспечивающая подачу хладагента к системе приемника и холодильника при температуре, регулируемой с точностью ±3°С в диапазоне температур от 30°С до 80°С. Для автоматических аппаратов, в которых приемник установлен в термостатируемой камере, система циркуляции хладагента должна обеспечивать подачу хладагента только в систему охлаждения холодильника.

7 Реактивы и материалы

7.1 н-Тетрадекан квалификации ч.д.а. или другой реактив чистотой не менее указанной.

7.2 Цетан (н-гексадекан) чистотой не менее 99, 0%, определяемой хроматографическим путем.

7.3 Силиконовая смазка

Вакуумная силиконовая смазка, изготовленная специально для применения в условиях высокого вакуума.

7.4 Силиконовое масло для продолжительного использования при температурах выше 350°С.

7.5 Технический толуол.

7.6 Технический циклогексан.

8 Требования к образцу и отбору проб

8.1 Отбор проб проводят по стандартам [1], [2], ГОСТ 2517 или ГОСТ 31873. Для проведения испытаний следует использовать аликвоту 300 см3 от представительной пробы объемом от 4 до 8 дм3.

8.2 Порция образца для испытания по настоящему методу не должна содержать влагу. При наличии влаги (капли на стенке сосуда, слой жидкости на дне контейнера и т.д.) используют процедуру по Г.1 приложения Г для обезвоживания достаточного количества образца, которое обеспечит загрузку 200 см3 образца в дистилляционную колбу.

8.3 Определяют плотность образца нефтепродукта при температуре отбора пробы по стандартам [3], [4] или [5].

8.4 Если испытания образца проводят не сразу, то его хранят при температуре окружающей среды или ниже. Образец, полученный в пластиковом контейнере, перед хранением переносят в стеклянный или металлический контейнер.

8.5 Перед загрузкой образец должен быть жидким. Если в нем визуально наблюдаются кристаллы, то образец следует нагреть до температуры, при которой кристаллы растворятся. Затем образец гомогенизируют тщательным перемешиванием в течение 5 - 15 мин в зависимости от размера образца, вязкости и других факторов. Если при температуре выше 70°С еще наблюдаются твердые частицы, то, вероятно, они имеют неорганическую природу и не являются частью перегоняемой порции образца. Большую часть этих твердых частиц удаляют фильтрованием или декантированием образца.

8.5.1 Некоторые вещества, такие как остатки легкого крекинга и парафины с высокой температурой плавления, не будут полностью жидкими при 70°С. Эти твердые и полутвердые частицы не следует удалять, т.к. они являются частью углеводородного сырья.

9 Подготовка, калибровка и определение параметров аппаратуры

9.1 Калибруют датчики температуры и определяют время отклика в соответствии с инструкцией изготовителя. Датчики температуры следует поверять не реже одного раза в месяц по одному или более значениям температур.

9.2 Проверяют работу системы регулирования давления, как указано в приложении Д.

9.3 Очищают и сушат стеклянные детали и повторно смазывают шлифы. Для смазывания используют силиконовую вакуумную смазку в количестве, необходимом для получения равномерной пленки на стеклянных поверхностях шлифов. Избыток смазки может привести к нарушению герметичности и вспениванию в начале испытания.

9.4 Собирают пустой аппарат и проводят испытание на герметичность.

9.5 Проверяют весь аппарат, используя н-тетрадекан (7.1) или н-гексадекан (7.2), в соответствии с приложением Е.

10 Проведение испытаний

10.1 Температура хладагента в холодильнике должна быть не менее чем на 30°С ниже самой низкой температуры пара, наблюдаемой во время испытания.

Примечание - Температурой хладагента для дистилляции многих материалов является 60°С.

10.2 По плотности образца при температуре приемника определяют массу 200 см3 образца с точностью до 0, 1 г. Взвешивают это количество масла в перегонной колбе.

10.3 Смазывают сферические соединения дистилляционного аппарата соответствующей смазкой (см. примечание). Перед нанесением смазки следует убедиться в чистоте шлифованных поверхностей и использовать минимально необходимое количество смазки. Присоединяют колбу к нижнему сферическому соединению дистилляционной головки, помещают колбонагреватель под колбу, устанавливают верхний теплоизоляционный кожух и соединяют остальные детали аппарата, фиксируя соединения с помощью пружинных зажимов.

Примечание - Для смазки шлифов применяют силиконовую вакуумную смазку. Избыток этого смазочного материала на шлифах колбы может вызвать вспенивание пробы во время перегонки.

10.4 Помещают несколько капель силиконового масла на дно кармана для термопары и вставляют датчик температуры до дна кармана. Можно зафиксировать датчик в кармане стекловатой, помещенной в верхнюю часть кармана.

10.5 Включают вакуумный насос и наблюдают за содержимым колбы. Если образец вспенивается, то незначительно повышают давление в аппарате, пока не осядет пена. Для удаления растворенного газа колбу слегка нагревают. Общие указания по подавлению чрезмерного вспенивания образца приведены в Г.2 (приложение Г).

10.6 Вакуумируют аппарат до достижения давления 0, 133 кПа. Если не удается достичь давления, необходимого для перегонки, или при выключенном насосе наблюдается постоянное увеличение давления, это указывает на значительную утечку в системе. Приводят систему к атмосферным условиям, наполнив ее азотом, и заново смазывают все соединения. Если герметичность системы при этом не восстанавливается, то проверяют на утечку другие детали системы.

10.7 После достижения требуемого давления включают нагреватель и нагревают колбу по возможности быстро, без чрезмерного вспенивания образца. Как только пар или флегма появляется у горлышка колбы, регулируют скорость нагрева таким образом, чтобы дистиллят собирался с постоянной скоростью 6 - 8 см3/мин (см. примечание).

Примечание - Чрезвычайно трудно достичь требуемой скорости в начале дистилляции, но эту скорость следует достичь после отгонки 10% дистиллята.

10.8 Регистрируют температуру паров, время и давление в точке начала кипения. Затем регистрируют те же параметры, когда в приемнике будут собраны следующие количества фракций в объемных процентах отгона: 5, 10, 20, 30, 40, 50, 60, 70, 80, 90, 95 и ТКК. Дистилляцию прекращают при достижении температуры 360°С.

10.9 Внезапное повышение давления наряду с образованием белых паров и падением температуры паров указывает на значительный крекинг перегоняемого вещества. Следует сразу прекратить дистилляцию, и об этом указывают в протоколе испытаний. При необходимости повторяют дистилляцию при более низком рабочем давлении, используя свежий образец.

10.10 Опускают колбонагреватель на 5 - 10 см и охлаждают колбу и колбонагреватель, обдувая несильной струей воздуха, или, что предпочтительней, струей двуокиси углерода (см. примечание). При необходимости разборки аппарата до его охлаждения до температуры ниже 93°С доводят давление в дистилляционной колбе до атмосферного сухим азотом (Предупреждение - Доведение давления в дистилляционной колбе до атмосферного давления при наличии паров горячего нефтепродукта может привести к возгоранию или взрыву). Для доведения давления в системе до атмосферного давления можно использовать двуокись углерода, если для охлаждения ловушки не применяли жидкий азот.

Примечание - Для предотвращения воспламенения при разрушении колбы в процессе испытания и/или при охлаждении следует охлаждать колбу слабой струей двуокиси углерода.

10.11 Температуру охлаждаемой ловушки, находящейся перед вакуумным насосом, доводят до температуры окружающей среды. Удаляют легкие продукты из ловушки, измеряют их объем и записывают полученный результат.

10.12 Отсоединяют приемник, измеряют объем дистиллята и удаляют его из приемника, пустой приемник снова присоединяют к аппарату для процедуры очистки. Можно использовать другой пустой приемник. Колбу заменяют другой, заполненной очищающим растворителем (см. примечание). Проводят дистилляцию при атмосферном давлении для очистки установки. В конце очистки удаляют колбу и приемник и сушат установку в слабом потоке воздуха или азота.

Примечание - В качестве очищающего растворителя можно использовать толуол или циклогексан.

11 Вычисления и оформление результатов

11.1 Переводят значения зарегистрированных показаний температуры паров в атмосферную эквивалентную температуру (АЭТ) в соответствии с таблицей 2.

11.2 Идентифицируют образец: фиксируют плотность (измеренную по 8.3); общее количество жидкого дистиллята в приемнике и в охлаждаемой ловушке перед источником вакуума; отмечают вспенивание или бурное кипение и меры, принятые для их устранения.

На основании полученных данных строят график зависимости объемной доли фракции от температуры. При получении пологой графической зависимости исследуемый продукт относят к прямогонному.

Таблица 2 - Атмосферная эквивалентная температура кипения нефтепродукта при 101, 3 кПа (760 мм рт. ст.)

|

В градусах Цельсия | ||||||||||

|

Температура кипения при 0, 133 кПа (1 мм рт. ст.) |

Атмосферная эквивалентная температура кипения нефтепродукта при 101, 3 кПа (760 мм рт. ст.) | |||||||||

|

0, 0 |

0, 5 |

1, 0 |

1, 5 |

2, 0 |

2, 5 |

3, 0 |

3, 5 |

4, 0 |

4, 5 | |

|

35 |

195 |

196 |

196 |

198 |

198 |

199 |

199 |

201 |

201 |

202 |

|

40 |

202 |

203 |

203 |

205 |

205 |

206 |

206 |

207 |

207 |

209 |

|

45 |

209 |

210 |

210 |

211 |

211 |

213 |

213 |

214 |

214 |

216 |

|

50 |

216 |

217 |

217 |

218 |

218 |

220 |

220 |

221 |

221 |

222 |

|

55 |

222 |

224 |

224 |

225 |

225 |

226 |

226 |

228 |

228 |

229 |

|

60 |

229 |

230 |

230 |

232 |

232 |

233 |

233 |

234 |

234 |

236 |

|

65 |

236 |

237 |

237 |

238 |

238 |

240 |

240 |

241 |

241 |

242 |

|

70 |

242 |

244 |

244 |

245 |

245 |

247 |

247 |

248 |

248 |

249 |

|

75 |

249 |

251 |

251 |

252 |

252 |

253 |

253 |

255 |

255 |

256 |

|

80 |

256 |

257 |

257 |

259 |

259 |

260 |

260 |

261 |

261 |

263 |

|

85 |

263 |

264 |

264 |

265 |

265 |

266 |

266 |

268 |

268 |

269 |

|

90 |

269 |

270 |

270 |

272 |

272 |

273 |

273 |

274 |

274 |

276 |

|

95 |

276 |

277 |

277 |

278 |

278 |

280 |

280 |

281 |

281 |

282 |

|

100 |

282 |

284 |

284 |

285 |

285 |

286 |

286 |

288 |

288 |

289 |

|

105 |

289 |

290 |

290 |

292 |

292 |

293 |

293 |

294 |

294 |

295 |

|

110 |

295 |

297 |

297 |

298 |

298 |

299 |

299 |

301 |

301 |

302 |

|

115 |

302 |

303 |

303 |

305 |

305 |

306 |

306 |

307 |

307 |

308 |

|

120 |

308 |

310 |

310 |

311 |

311 |

312 |

312 |

314 |

314 |

315 |

|

125 |

315 |

316 |

316 |

318 |

318 |

319 |

319 |

320 |

320 |

321 |

|

130 |

321 |

323 |

323 |

324 |

324 |

325 |

325 |

327 |

327 |

328 |

|

135 |

328 |

329 |

329 |

330 |

330 |

332 |

332 |

333 |

333 |

334 |

|

155 |

353 |

355 |

355 |

356 |

356 |

357 |

357 |

359 |

359 |

360 |

|

160 |

360 |

361 |

361 |

362 |

362 |

364 |

364 |

365 |

365 |

366 |

|

165 |

366 |

367 |

367 |

369 |

369 |

370 |

370 |

371 |

371 |

372 |

|

170 |

372 |

374 |

374 |

375 |

375 |

376 |

376 |

377 |

377 |

379 |

|

175 |

379 |

380 |

380 |

381 |

381 |

382 |

382 |

384 |

384 |

385 |

|

180 |

385 |

386 |

386 |

387 |

387 |

389 |

389 |

390 |

390 |

391 |

|

185 |

391 |

392 |

392 |

394 |

394 |

395 |

395 |

396 |

396 |

397 |

|

190 |

397 |

399 |

399 |

400 |

400 |

401 |

401 |

402 |

402 |

404 |

|

195 |

404 |

405 |

405 |

406 |

406 |

407 |

407 |

409 |

409 |

410 |

|

200 |

410 |

411 |

411 |

412 |

412 |

414 |

414 |

415 |

415 |

416 |

|

205 |

416 |

417 |

417 |

419 |

419 |

420 |

420 |

421 |

421 |

422 |

|

210 |

422 |

423 |

423 |

425 |

425 |

426 |

426 |

427 |

427 |

428 |

|

220 |

434 |

436 |

436 |

437 |

437 |

438 |

438 |

439 |

439 |

441 |

|

225 |

441 |

442 |

442 |

443 |

443 |

444 |

444 |

445 |

445 |

447 |

|

230 |

447 |

448 |

448 |

449 |

449 |

450 |

450 |

451 |

451 |

453 |

|

235 |

453 |

454 |

454 |

455 |

455 |

456 |

456 |

458 |

458 |

459 |

|

240 |

459 |

460 |

460 |

461 |

461 |

462 |

462 |

464 |

464 |

465 |

|

245 |

465 |

466 |

466 |

467 |

467 |

468 |

468 |

470 |

470 |

471 |

|

250 |

471 |

472 |

472 |

473 |

473 |

474 |

474 |

476 |

476 |

477 |

|

255 |

477 |

478 |

478 |

479 |

479 |

480 |

480 |

482 |

482 |

483 |

|

260 |

483 |

484 |

484 |

485 |

485 |

486 |

486 |

488 |

488 |

489 |

|

265 |

489 |

490 |

490 |

491 |

491 |

492 |

492 |

493 |

493 |

495 |

|

270 |

495 |

496 |

496 |

497 |

497 |

498 |

498 |

499 |

499 |

501 |

|

275 |

501 |

502 |

502 |

503 |

503 |

504 |

504 |

505 |

505 |

506 |

|

280 |

506 |

508 |

508 |

509 |

509 |

510 |

510 |

511 |

511 |

512 |

|

285 |

512 |

514 |

514 |

515 |

515 |

516 |

516 |

517 |

517 |

518 |

|

290 |

518 |

519 |

519 |

521 |

521 |

522 |

522 |

523 |

523 |

524 |

|

295 |

524 |

525 |

525 |

526 |

526 |

528 |

528 |

529 |

529 |

530 |

|

300 |

530 |

531 |

531 |

532 |

532 |

533 |

533 |

535 |

535 |

536 |

|

305 |

536 |

537 |

537 |

538 |

538 |

539 |

539 |

540 |

540 |

542 |

|

310 |

542 |

543 |

543 |

544 |

544 |

545 |

545 |

546 |

546 |

547 |

|

315 |

547 |

548 |

548 |

550 |

550 |

551 |

551 |

552 |

552 |

553 |

|

320 |

553 |

554 |

554 |

555 |

555 |

557 |

557 |

558 |

558 |

559 |

|

325 |

559 |

560 |

560 |

561 |

561 |

562 |

562 |

563 |

563 |

565 |

|

330 |

565 |

566 |

566 |

567 |

567 |

568 |

568 |

569 |

569 |

570 |

|

335 |

570 |

571 |

571 |

573 |

573 |

574 |

574 |

575 |

575 |

576 |

|

340 |

576 |

577 |

577 |

578 |

578 |

579 |

579 |

581 |

581 |

582 |

|

345 |

582 |

583 |

583 |

584 |

584 |

585 |

585 |

586 |

586 |

587 |

|

350 |

587 |

588 |

588 |

590 |

590 |

591 |

591 |

592 |

592 |

592 |

Примечание - Пример пользования таблицей 2:

Температура кипения нефтепродукта с температурой испарения 37, 5°С находится на пересечении значений 35°С (по вертикали) и 2, 5°С (по горизонтали) и составляет 199°С.

12 Прецизионность и смещение

12.1 Прецизионность

Прецизионность настоящего метода была установлена в 1983 г. по результатам совместной межлабораторной программы исследований восьми образцов в девяти лабораториях. Результаты, полученные в одной лаборатории с использованием автоматического вакуумного дистилляционного анализатора, также были включены в вычисление прецизионности метода.

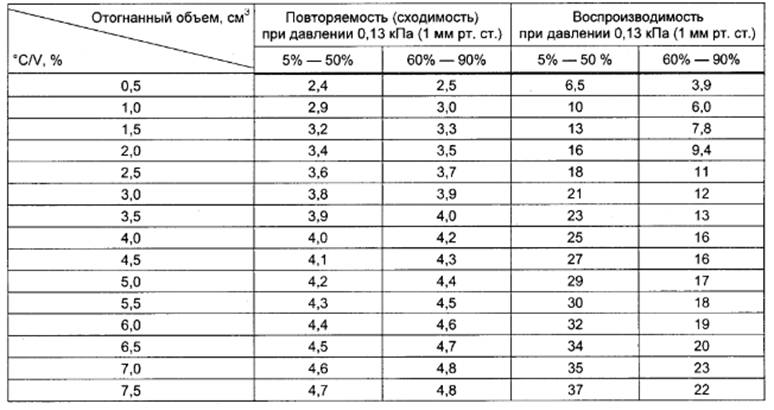

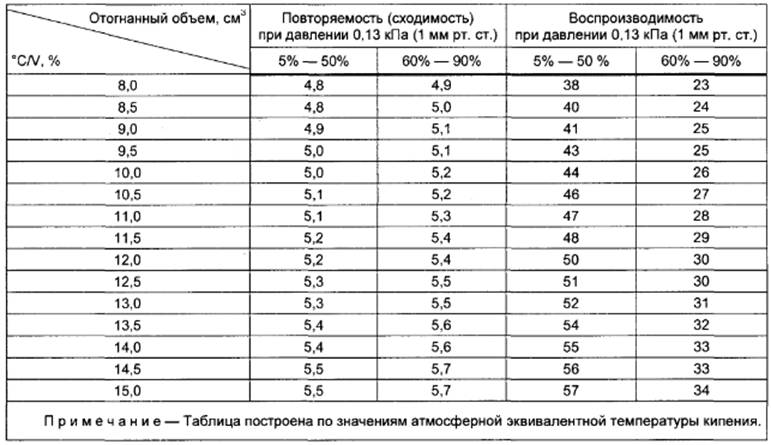

12.1.1 Повторяемость (сходимость) r

Расхождение результатов двух испытаний (°С), полученных на одном и том же оборудовании одним исполнителем при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать значения, приведенные в таблицах 3 и 4, только в одном случае из 20.

12.1.2 Воспроизводимость R

Расхождение результатов двух единичных и независимых испытаний (°С), полученных разными исполнителями, работающими в разных лабораториях, на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать значения, приведенные в таблицах 3 и 4, только в одном случае из 20.

Таблица 3 - Прецизионность

Окончание таблицы 3

Таблица 4 - Прецизионность для ТНК и ТКК

|

В градусах Цельсия | ||

|

Температура |

Повторяемость (сходимость) |

Воспроизводимость |

|

ТНК |

17 |

56 |

|

ТКК |

3, 3 |

31 |

12.1.3 В таблице 3 отношение скорости изменения АЭТ в градусах Цельсия к объему отогнанной жидкости в процентах представлено как °С/V%. Предполагается, что в любой точке между 10% и 90% объема отгона это значение равно среднему значению °C/V% двух данных точек, которые берут в вилку искомую точку. Интервал этих двух точек не должен превышать 20% отгона. Исключением является 5%-ная точка, где интервал не должен превышать 10% (см. пример в приложении Ж).

12.2 Прецизионность, приведенная в таблицах 3 и 4, была вычислена с помощью формул, которые можно использовать при вычислении прецизионности для значений °С/V%, не приведенных в таблице 3.

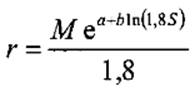

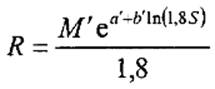

12.2.1 Повторяемость r определения АЭТ, °С, вычисляют по формуле

,

,(1)

где a, b, M - константы по 12.5.1;

е - основание натурального логарифма, приблизительно 2, 718281828;

S - отношение скорости изменения АЭТ, °С, к объемному проценту отгона.

12.2.2 Воспроизводимость R определения АЭТ, °С вычисляют по формуле

,

,(2)

где a', b', M' - константы по 12.5.2;

е - основание натурального логарифма, приблизительно 2, 718281828;

S - отношение скорости изменения АЭТ, °С, к объемному проценту отгона.

12.2.3 Пример вычисления прецизионности приведен в приложении Ж.

12.3 Вычисляют прецизионность при давлении 0, 133 кПа (1 мм рт. ст.) с помощью линейной интерполяции, используя константы, приведенные в 12.5.1 и 12.5.2.

12.4 Смещение

Смещение не установлено в связи с отсутствием принятого эталонного материала.

12.5 Константы для вычислений приведены в таблицах 5 и 6.

12.5.1 Константы для вычисления повторяемости (сходимости) r приведены в таблице 5.

12.5.2 Константы для вычисления воспроизводимости R приведены в таблице 6.

Таблица 5 - Константы для вычисления повторяемости r

|

Давление |

Константа |

ТНК |

Отогнанный объем, % |

ТКК | |

|

5 - 50 |

60 - 95 | ||||

|

0, 13 кПа (1 мм рт. ст.) |

а |

2, 372 |

0, 439 |

0, 439 |

0, 718 |

|

b |

0 |

0, 241 |

0, 241 |

0 | |

|

M |

2, 9 |

2, 9 |

3, 0 |

2, 9 | |

Таблица 6 - Константы для вычисления воспроизводимости R

|

Давление |

Константа |

ТНК |

Отогнанный объем, % |

ТКК | |

|

5 - 50 |

60 - 95 | ||||

|

0, 13 кПа (1 мм рт. ст.) |

a' |

3, 512 |

1, 338 |

0, 815 |

2, 931 |

|

b' |

0 |

0, 639 |

0, 639 |

0 | |

|

M' |

3, 0 |

3, 3 |

3, 3 |

3, 0 | |

Приложение А

(обязательное)

Руководство

по переводу наблюдаемой температуры паров в атмосферную эквивалентную температуру

А.1 Область применения

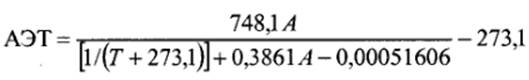

Настоящее руководство предназначено для перевода температуры дистилляции, полученной при пониженном давлении, в атмосферную эквивалентную температуру (АЭТ), соответствующую температуре кипения при атмосферном давлении 101, 3 кПа (760 мм рт. ст.), с помощью формул, полученных Максвеллом и Боннеллом.

А.2 Назначение и применение

Окончательные данные по эквивалентным температурам при атмосферном давлении должны быть получены вычислением.

А.3 Вычисления

А.3.1 Пересчитывают наблюдаемую температуру паров в атмосферную эквивалентную температуру АЭТ, °С, по формуле

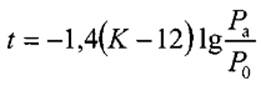

,

,(А.1)

где A - коэффициент;

T - наблюдаемая температура пара, °С.

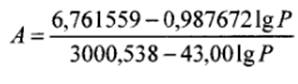

А.3.1.1 При давлении менее 0, 266 кПа (2 мм рт. ст.) коэффициент A вычисляют по формулам А.2 или А.3:

,

,(A.2)

где Р - рабочее давление, кПа, или

,

,(А.3)

где Р - рабочее давление, мм рт. ст.

А.3.2 Формулы корректны только для образцов, К-фактор Ватсона для которых равен (12, 0±0, 2). Если отсутствует соглашение, предполагают, что К-фактор Ватсона равен 12 и его не учитывают.

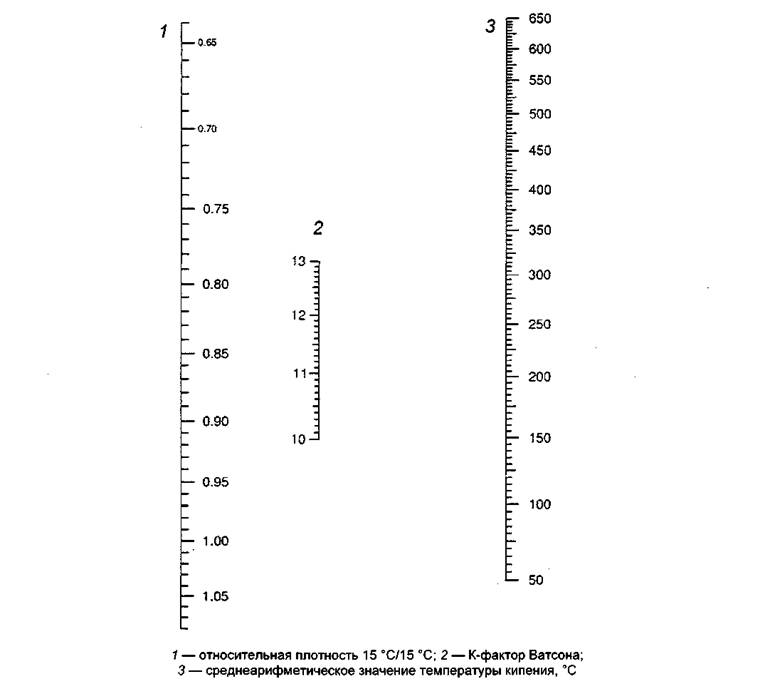

А.3.3 Если требуется введение поправки, то К-фактор Ватсона вычисляют по формуле

(А.4)

где В - среднеарифметическое значение температуры кипения, °С;

D - относительная плотность при 15, 6/15, 6°С.

А.3.3.1 В качестве среднеарифметического значения температуры кипения можно использовать среднеарифметическое значение температуры пара образца или среднеарифметическое значение температуры газохроматографической дистилляции образца. В любом случае должен быть указан метод получения значения температуры кипения.

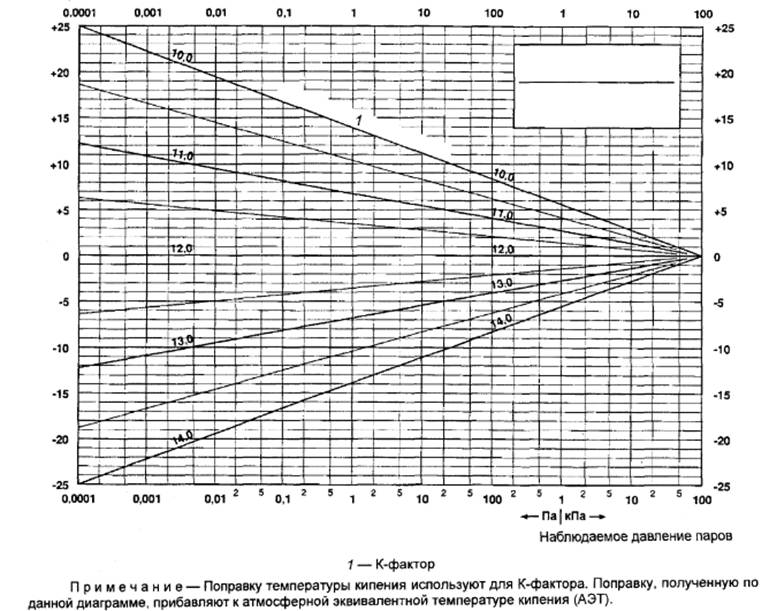

А.3.3.2 Оценку К-фактора можно выполнить, используя рисунок А.1.

Рисунок А.1 - К-фактор Ватсона для фракций нефтепродуктов

А.3.4 Поправку t, °С, применяемую к АЭТ, вычисляют по формуле

,

,(А.5)

где Pa - атмосферное давление, кПа (мм рт. ст.);

P0 - наблюдаемое давление, кПа (мм рт. ст.).

А.3.4.1 Поправку можно определить, используя рисунок А.2.

Поправка, прибавляемая к нормальной температуре кипения, °С

Рисунок А.2 - Поправка на температуру кипения в зависимости от К-фактора

Приложение Б

(обязательное)

Дистилляция нефтепродуктов при пониженном давлении

(автоматическое оборудование)

Б.1 Область применения

Методика устанавливает процедуру определения температур кипения нефтепродуктов, которые при пониженных давлениях могут частично или полностью испаряться при температуре не выше 400°С, с использованием автоматического оборудования.

Б.2 Сущность метода

Образец перегоняют в автоматическом перегонном аппарате, повторяющем условия разгонки для процедуры проведения испытания вручную. Полученные результаты позволяют определить температуру начала кипения (ТНК), температуру конца кипения (ТКК) и кривую дистилляции - зависимость атмосферной эквивалентной температуры (АЕТ) от объема отгона.

Б.3 Аппаратура

Автоматический аппарат должен включать детали, приведенные в 6.1 настоящего стандарта. Изготовитель может включить дополнительные (неуказанные) детали, которые не влияют на качество результатов определения, но их применение желательно, поскольку повышает эффективность применения и упрощает эксплуатацию аппарата.

Б.3.1 Устройство, регистрирующее уровень/записывающий механизм

Устройство для измерения объема жидкости, отогнанной в приемник. Система должна обеспечивать измерение объема жидкости с точностью до ±1 см3 с разрешением 0, 1 см3. Калибровку комплекта следует выполнять в соответствии с инструкциями изготовителя.

Б.3.2 Вакуумметр, обеспечивающий измерение абсолютного давления с точностью до ±10 Па (±0, 08 мм рт. ст.) при давлении 1 кПа (7, 5 мм рт. ст.) и ниже. Вакуумметром обычно является электронная система измерения давления. В диапазоне выше 1 кПа требуется точность ±1% от наблюдаемого показания. Электронные мембранные манометры обеспечивают этот уровень точности, но они должны быть откалиброваны и периодически следует проводить их повторную калибровку.

Б.3.3 Система контроля температуры камеры приемника, обеспечивающая регулировку температуры приемника от 32°С до 78°С.

Б.4 Требования к образцу и отбору проб

Требования к образцу и отбору проб приведены в разделе 8 настоящего стандарта.

Б.5 Подготовка аппаратуры

Аппарат подготавливают согласно инструкции изготовителя.

Б.6 Проведение испытания

Б.6.1 Устанавливают температуру хладагента не менее чем на 30°С ниже самой низкой температуры пара, наблюдаемой во время испытания. Для большинства загрузок нефтепродукта температура примерно 60°С является удовлетворительной.

Б.6.2 Определяют плотность образца нефтепродукта при температуре приемника ареометром по стандарту [3], цифровым плотномером по стандарту [4], с помощью математических подпрограмм и/или таблиц по стандарту [5].

Б.6.3 По плотности образца определяют его массу с точностью до 0, 1 г, эквивалентную 200 см3 образца при температуре приемника. Взвешивают это количество продукта в дистилляционной колбе.

Б.6.4 Смазывают сферические шлифы аппарата соответствующей смазкой. Присоединяют колбу к нижнему сферическому шлифу головки дистилляционной колонки, помещают под колбу нагреватель, устанавливают верхний кожух и соединяют остальные детали аппаратуры, используя пружинные зажимы для фиксации шлифов.

Б.6.5 Вставляют температурный датчик в карман термопары колбы.

Б.6.6 Устанавливают рабочее давление дистилляции на заданное значение (см. 10.6 настоящего стандарта). Давление должно понижаться автоматически, поэтапно для предотвращения вспенивания образца.

Б.6.7 Устанавливают начальную скорость нагрева на необходимое значение. Аппарат должен обеспечивать регулировку подачи тепла так, чтобы дистиллят был отогнан с равномерной скоростью 6 - 8 см3/мин.

Б.6.8 Убедившись, что элементы управления аппарата установлены в соответствии с инструкциями изготовителя, начинают дистилляцию.

Б.6.9 Аппарат автоматически записывает температуру начала кипения, температуру конца кипения, объемные проценты отгона с соответствующими значениями фактических температур и скоростью дистилляции. Значения фактических температур автоматически переводятся программным обеспечением в атмосферные эквивалентные температуры (АЭТ). Этот перевод должен быть основан на формуле А.1 (приложение А).

Б.6.10 Если температура жидкости достигает 400°С или температура пара достигает максимума до наблюдения конечной точки, то аппарат для дистилляции следует выключить и прекратить дистилляцию. Аппарат должен автоматически записывать температуру пара и общий объем отгона в процентах в момент прекращения дистилляции.

Б.6.11 По окончании дистилляции аппарат автоматически включается на цикл охлаждения. После понижения температуры ниже безопасного предела (обычно 100°С) давление в аппарате для дистилляции постепенно повышается до атмосферного давления. Затем можно удалить колбу и приемник для очистки. Если необходимо демонтировать аппарат до того, как содержимое охладится ниже 100°С, используют сухой азот для повышения давления в системе до атмосферного давления.

Б.6.12 Аппарат очищают, как указано в 10.12 настоящего стандарта.

Б.6.13 Любое вещество в охлаждаемой ловушке собирают, как указано в 10.11 настоящего стандарта.

Б.7 Прецизионность и смещение

Б.7.1 Прецизионность метода испытаний с использованием автоматического оборудования, соответствующего требованиям 6.1 настоящего стандарта, не установлена.

Б.7.2 Смещение между ручным и автоматическим методом испытания не установлено.

Приложение В

(справочное)

Процедура регулировки устройства измерения температуры пара

В.1 При определении точки перелива используют приспособление, изготовленное из стержня диаметром примерно 3 мм, длиной примерно 300 мм, 25 мм которого с одного конца изгибают под углом 90°. На отогнутый конец надевают гибкую пластиковую трубку внутренним диаметром 2 мм, чтобы получить длину отогнутого отрезка примерно 30 мм. Пластиковую трубку используют для защиты стеклянных изделий от царапин. Длина изгиба зависит от внутреннего диаметра дистилляционной колонки.

В.2 Это приспособление осторожно перемещают вверх от нижней части дистилляционной колонки до тех пор, пока отогнутый конец не войдет в ответвление холодильника. Кончик изогнутой части приспособления должен касаться самой высокой точки нижнего внутреннего соединения дистилляционной колонки с секцией холодильника комплекта колонки с вакуумным кожухом. Это является точкой перелива. Затем шариковой ручкой на одной стороне наружной поверхности стекла дистилляционной колонки на уровне нижней части приспособления делают метку. Аналогично делают метку на противоположной стороне дистилляционной колонки. Проверяют линейками с прямыми краями расстояние от верха дистилляционной колонки до каждой из двух меток, которое должно быть одинаковым. Если расстояния равны, то это - точка перелива; если расстояния неравны, то повторяют вышеуказанные процедуры.

В.3 После определения точки перелива на обеих сторонах наружной поверхности стекла дистилляционной колонки делают отметку на (3±1) мм ниже меток, определенных выше. На этой отметке следует располагать верхнюю часть наконечника датчика (расположение этих двух групп меток на дистилляционной колонке должно быть постоянным и не должно изменяться до ремонта стеклянного оборудования).

В.4 Поддерживают дистилляционную колонку таким образом, чтобы через нее можно было увидеть размещение термопары, которую помещают в крышку с конической резьбой внизу дистилляционной колонки. С помощью конического фитинга регулируют рабочее положение термопары (вверх или вниз) таким образом, чтобы верхняя часть наконечника датчика совпадала с нижней из двух отметок на наружной поверхности стекла. После установки термопары в правильном положении затягивают крышку. Затем нестирающимся маркером отмечают точку совмещения термопары с верхом крышки. Данная маркировка будет точной только для конкретной дистилляционной колонки, крышки с конической резьбой и термопары и может быть использована для проверки точности настройки.

Приложение Г

(обязательное)

Обезвоживание образца и подавление вспенивания

Г.1 Обезвоживание образца

Для обезвоживания образцов перед определением фракционного состава можно использовать следующий способ. Нагревают 300 см3 образца до температуры 80°С, добавляют 10 - 15 г плавленого хлорида кальция (CaCl2) с размером частиц 8 - 12 меш и энергично перемешивают в течение 10 - 15 мин. Охлаждают смесь без перемешивания и декантируют нефтепродукт.

Г.2 Подавление вспенивания и бурного вскипания образца

Г.2.1 Склонность образцов к бурному вскипанию или избыточному вспениванию часто является серьезным препятствием для успешной дистилляции нефтепродуктов под вакуумом. В некоторых случаях это обусловлено присутствием воды или растворенных газов, однако многие образцы вспениваются даже тогда, когда они не содержат таких загрязнений. В настоящее время не выявлен лучший способ снижения чрезмерного пенообразования.

Г.2.2 Дегазация

Процедура, описанная в 10.5 настоящего стандарта, предназначена для ускорения дегазации. Для достижения требуемого результата для нефтепродукта в колбе важными факторами являются медленное понижение давления и/или медленное повышение температуры. Другим способом дегазации является фильтрование образца под вакуумом перед взвешиванием.

Г.2.3 Применение металлической ваты

Отделяют от свернутой металлической ваты (стальной шерсти) средней толщины примерно 10 г. Расправляют и разделяют ее на 8 - 10 длинных свободных прядей. Помещают в колбу каждую прядь отдельно. Не следует набивать их плотно или создавать большие пустоты. Заполняют стальной ватой верхнюю половину колбы, не позволяя нитям выступать в горло колбы более чем на 6 мм. Можно использовать 0, 5 - 0, 6 г стальной шерсти N 2, из которой скатывают пять шариков диаметром приблизительно 8 - 10 мм и помещают их в колбу.

Г.2.4 Кипелки

Используют измельченные кусочки керамики или разбитые алундовые тигли, которые помещают в колбу перед началом дистилляции. Можно использовать гранулы Хенгара плоской формы, которые применяют при определении азота по Кьельдалю (см. примечание).

Примечание Г.1 - Применение средств подавления бурного кипения может влиять на кривую дистилляции. Поэтому их применение следует ограничить случаями, когда они необходимы для выполнения дистилляции.

Г.2.5 Силиконовые жидкости

Добавление в колбу к образцу одной или двух капель силиконовой жидкости (кинематической вязкостью 350 сСт) во многих случаях эффективно подавляет пену. Однако аналитические испытания, выполненные на продуктах, предусмотренных в настоящем методе, могут иметь систематическую погрешность из-за присутствия этих жидкостей, поэтому в протоколе испытаний должно быть зафиксировано их использование.

Г.2.6 Подготовка колбы

В некоторых случаях перед использованием колбы для разгонки ее обрабатывают изнутри, чтобы получить поверхность, обеспечивающую образование пузырей при кипении. Для этого можно использовать следующие процедуры: кипячение 100 см3 33%-ного раствора гидроксида натрия в течение 15 - 20 мин, травление внутренней поверхности дна колбы парами плавиковой кислоты и вплавление мелкого карборунда или пористого стекла во внутреннюю поверхность колбы.

Приложение Д

(обязательное)

Система регулирования давления

Д.1 Можно использовать систему, регулирующую давление с помощью вакуумного насоса с низким КПД и большой мощностью, соединенного последовательно с одной или двумя уравнительными емкостями вместимостью 10 - 20 дм3. Между уравнительными емкостями устанавливают соленоидный клапан или регулирующее устройство другого типа, обеспечивающее в первой емкости поддержание давления насоса, а во второй - давления в аппарате.

Д.1.1 При использовании некоторых аппаратов желательно допускать слабую утечку во вторую емкость для обеспечения постоянных интервалов работы регулирующих устройств и плавной работы. Однако опыт показал, что для предотвращения потери паров через соединение манометра вверху колонки утечка должна быть минимальной.

Д.1.2 Соединительные линии второй уравнительной емкости с установкой для вакуумной разгонки должны быть по возможности короткими и большего диаметра. Можно использовать соединительные линии диаметром не менее 12 мм.

Д.1.3 Для более сложных аппаратов для дистилляции можно применять насос большой мощности и большую уравнительную емкость низкого давления. К ней могут быть присоединены несколько небольших уравнительных емкостей, работающих при разных давлениях дистилляции с индивидуальными регуляторами давления. Можно использовать другие приспособления (устройства), позволяющие поддерживать постоянное давление в пределах, указанных в 6.1.7 настоящего стандарта.

Примечание - При использовании соленоидного клапана или другого электрического регулятора для активации регулирующего приспособления требуется подходящий маностат. Описание маностатов приведено в литературных источниках, маностаты можно приобрести в магазинах по продаже лабораторного оборудования. Вместо отдельного маностата или соленоида можно применять Cartesian Manostat. Это приспособление обеспечивает поддержание давления в системе примерно до 1 кПа.

Приложение Е

(обязательное)

Проверка аппарата по реактиву-топливу

Е.1 Проверяют собранный аппарат, включающий предварительно калиброванный датчик измерения давления и температуры и связанное с аппаратом оборудование, на правильность сборки и обеспечение оперативного контроля. Проводят процедуру поверки при давлении испытания, используя н-гексадекан или н-тетрадекан.

Е.1.1 При использовании н-гексадекана или н-тетрадекана среднее значение температур дистилляции, полученное в диапазоне 10% - 90% включительно, должно соответствовать данным, приведенным в таблице Е.1

Таблица Е.1 - Температура дистилляции эталонных соединений

|

Давление |

Диапазон температур, °С | ||

|

кПа |

мм рт. ст. |

н-Тетрадекан |

н-Гексадекан |

|

0, 133 |

1, 0 |

От 78, 9 до 81, 9 включ. |

От 104, 3 до 107, 6 включ. |

Приложение Ж

(обязательное)

Пример вычисления прецизионности

Ж.1 Порядок выполнения

Ж.1.1 Для выбранного процента отгона при дистилляции при данном давлении (0, 133 кПа) вычисляют изменение температуры на объемный процент отгона [°С(АЭТ)/V%].

Ж.1.2 Находят требуемую прецизионность (повторяемость или воспроизводимость) по таблице 3 настоящего стандарта. Если °С(АЭТ)/V% не является целым числом, то для определения прецизионности используют линейную интерполяцию.

Ж.2 Пример - Требуется определить воспроизводимость определения 30% отгона, 0, 133 кПа (1 мм рт. ст.), °С:

АЭТ (°С) 40% 443;

АЭТ (°С) 30% 427;

АЭТ (°С) 20% 409.

°C/V% = (443 - 409)/(40 - 20) = 34/20 = 1, 7.

По таблице 3 воспроизводимость при давлении 0, 133 кПа (1 мм рт. ст.) и отгоне от 5% до 50% включ.:

°C/V% для 1, 5 = 13;

°C/V% для 2, 0 = 16.

Следовательно, 13 + (0, 2/0, 5)(16 - 13) = 14, 2, округляя, получаем 14°С.

Библиография

|

[1] |

ASTM D 4057 |

Practice for manual sampling of petroleum and petroleum products (Практика ручного отбора проб нефти и нефтепродуктов) |

|

[2] |

ASTM D 4177 |

Practice for automatic sampling of petroleum and petroleum products (Практика автоматического отбора проб нефти и нефтепродуктов) |

|

[3] |

ASTM D 1298 |

Test method for density, relative density, or API gravity of crude petroleum and liquid petroleum products by hydrometer method (Метод определения плотности, относительной плотности и плотности в градусах API нефти и жидких нефтепродуктов ареометром) |

|

[4] |

ASTM D 4052 |

Test method for density, relative density, and API gravity of liquids by digital density meter (Метод определения плотности, относительной плотности и плотности в градусах API жидкостей цифровым плотномером) |

|

[5] |

ASTM D 1250 |

Standard guide for use of the petroleum measurement tables (Стандартное руководство по использованию таблиц измерений параметров нефти и нефтепродуктов) |

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов