Утв. Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. N 631-ст

Национальный стандарт РФ ГОСТ Р 54547-2011

"СМЕСИ РЕЗИНОВЫЕ. ОПРЕДЕЛЕНИЕ ВУЛКАНИЗАЦИОННЫХ ХАРАКТЕРИСТИК С ИСПОЛЬЗОВАНИЕМ БЕЗРОТОРНЫХ РЕОМЕТРОВ"

С изменениями:

(24 октября 2017 г.)

Rubber compounds. Measurement of vulcanization characteristics using rotorless cure meters

Дата введения - 1 июля 2013 г.

Введен впервые

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, выполненного Федеральным государственным унитарным предприятием "Научно-исследовательский институт синтетического каучука" (ФГУП "НИИСК")

2 Внесен Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. N 631-ст

4 Настоящий стандарт идентичен стандарту АСТМ Д 5289-2012 "Стандартный метод испытания каучука. Вулканизация с использованием реометров без ротора" (ASTM D 5289-2012 "Standard test method for rubber property - Vulcanization using rotorless cure meters").

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного стандарта АСТМ соответствующий ему в качестве национального стандарта Российской Федерации межгосударственный стандарт, сведение о котором приведено в дополнительном приложении ДА

5 Введен впервые

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения вулканизационных характеристик резиновых смесей с использованием безроторных реометров сдвигового типа с герметизированной и негерметизированной испытательными камерами. Указанные приборы двух типов могут давать несопоставимые результаты измерения.

Примечание 1 - Альтернативный метод определения вулканизационных характеристик - по АСТМ Д 2084.

1.2 В стандарте величины приведены в единицах СИ. Значения в скобках приведены для информации.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление до начала его использования соответствующих правил безопасности и охраны здоровья, а также за применение нормативных ограничений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ASTM D 1349, Practice for Rubber - Standard temperatures for testing (Практика для резины. Стандартные температуры испытаний)

ASTM D 1566, Terminology relating to rubber (Терминология, касающаяся резины)

ASTM D 2084, Test method for rubber property - Vulcanization using oscillating disk cure meter (Метод определения свойства резины. Вулканизация с использованием реометра с колеблющимся диском)

ASTM D 4483, Practice for evaluating precision for test method standards in the rubber and carbon black manufacturing industries (Руководство по оценке прецизионности для стандартов на методы испытаний в производстве каучуков, резин и технического углерода)

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 безроторный реометр (rotorless cure meter): Наименование класса реометра, в котором деформация испытуемого образца, приводящая к появлению крутящего момента или напряжения сдвига, осуществляется за счет движения одного из двух элементов (полуформ), формирующих образец. В безроторных реометрах отсутствует третий элемент конструкции в виде ротора (см. определения реометра в стандартах АСТМ Д 1566 и АСТМ Д 2084).

3.1.2 крутящий момент (S' torque) S': Для безроторных реометров сдвигового типа значение, измеряемое с использованием датчика крутящего момента на пике (максимуме) амплитуды деформации колебательного цикла, является характеристикой упругости испытуемого материала.

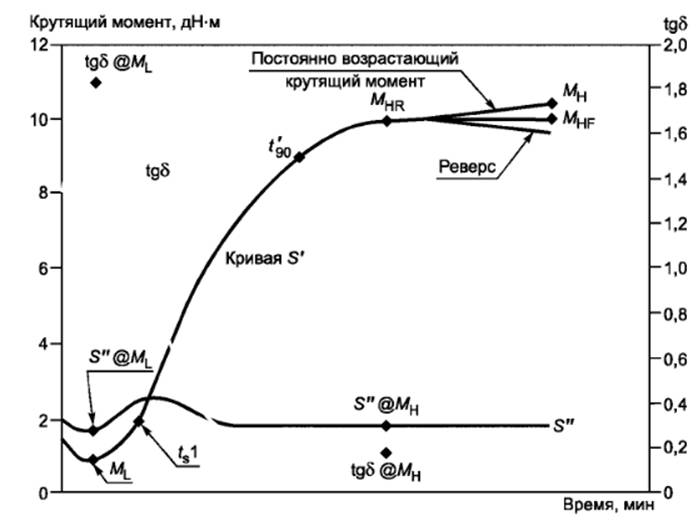

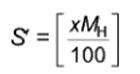

3.1.3 Используя кривую зависимости крутящего момента от времени, можно определять следующие показатели (см. рисунок 1).

Рисунок 1 - Типичная вулканизационная кривая

3.1.3.1 минимальный крутящий момент (minimum S' torque) S': Значение упругого сопротивления деформации невулканизованного образца при заданной температуре вулканизации, соответствующее нижней точке вулканизационной кривой.

3.1.3.2 максимум, плато или максимальный крутящий момент (maximum, plateau, or highest S' torque) S': Значение упругого сопротивления деформации вулканизованного образца при температуре вулканизации, достигаемое за определенный промежуток времени.

3.1.3.3 время достижения процента от полной вулканизации (time to a percentage of full cure): Время, за которое крутящий момент увеличивается на определенное значение S', выраженное в процентах от разности между максимальным и минимальным значениями.

3.1.3.4 время подвулканизации (time to incipient cure (scorch time): Время, за которое происходит небольшое увеличение крутящего момента S' на заданное значение и которое указывает на начало вулканизации.

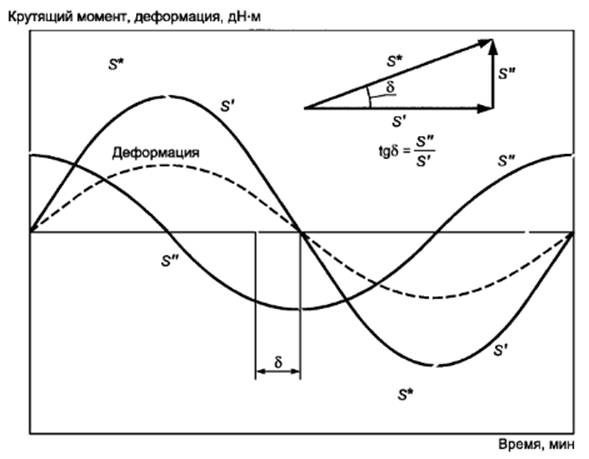

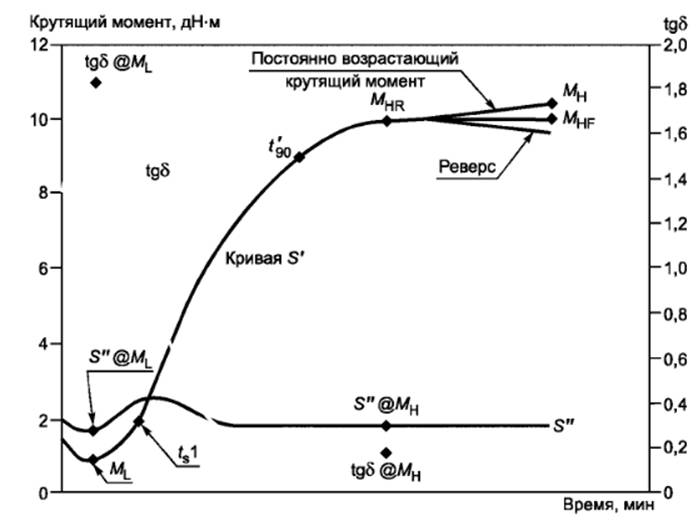

3.1.4 крутящий момент (S'' torque) S'': Для безроторных реометров сдвигового типа значение, измеренное с помощью датчика крутящего момента в нулевой точке амплитуды деформации колебательного цикла, представляет собой вязкостную реакцию испытуемого материала на деформацию (см. рисунок 2).

3.1.5 крутящий момент (S* torque) S*: Для безроторных реометров сдвигового типа - максимальное значение, измеренное с помощью датчика крутящего момента в ходе колебательного цикла (см. рисунок 2).

Рисунок 2 - Пример изменения крутящего момента в течение колебательного цикла

3.1.6 Зависимость между S*, S', S'' для любого колебательного цикла вычисляют по формуле

.

.

(1)

3.1.7 угол сдвига фаз (phase angle δ) δ: Для безроторных реометров сдвигового типа - угол сдвига между синусоидальной деформацией и синусоидальным крутящим моментом S* в течение колебательного цикла (см. рисунок 2).

3.1.8 тангенс δ: Для безроторных реометров сдвигового типа - тангенс угла сдвига фаз δ.

3.1.8.1 обсуждение (discussion): Зависимость между tg δ, S', S'' приведена в формуле

.

.

(2)

3.1.9 Используя кривые зависимости S" и tg δ от времени, можно определять следующие показатели (см. рисунок 1):

3.1.9.1 S''@ML - значение крутящего момента S'' при минимальном крутящем моменте S'.

3.1.9.2 tg δ @ML - значение tg δ при измерении минимального крутящего момента S'.

3.1.9.3 S''@MH - значение крутящего момента S'' при максимальном крутящем моменте S'.

3.1.9.4 tg δ @MH - значение tg δ при достижении максимального крутящего момента S'.

4 Сущность метода

4.1 Образец испытуемой резиновой смеси помещают в камеру прибора, которая может быть закрыта или почти закрыта, и выдерживают при повышенной температуре. Камера образуется двумя полуформами, одна из которых колеблется с небольшой амплитудой кручения. Это вызывает в образце синусоидальную переменную деформацию кручения и синусоидальный сдвиговый крутящий момент, который зависит от жесткости (модуля сдвига) резиновой смеси.

4.2 Жесткость образца возрастает по мере вулканизации резиновой смеси. Испытание считают завершенным, когда зарегистрированный крутящий момент возрастает до максимального или постоянного значения или истечет предварительно заданная продолжительность испытания (см. рисунок 1). Кривая, представляющая крутящий момент, измеренный при максимальной деформации в одном направлении колебательного цикла, автоматически записывается как функция времени.

5 Назначение метода испытания и его применение

5.1 Настоящий метод испытания применяют для определения вулканизационных характеристик вулканизуемых резиновых смесей.

5.2 Настоящий метод испытания можно использовать для контроля качества в процессе производства каучуков и резин, в научно-исследовательских и прикладных работах по оптимизации рецептур резин, а также для оценки различных материалов и ингредиентов, используемых при изготовлении резиновых смесей.

5.3 Благодаря отсутствию ротора, требующего нагревания, образец для испытания в безроторном реометре достигает необходимой температуры испытания за более короткий промежуток времени, кроме того, обеспечивается лучшее распределение температуры в образце, связанное с отсутствием ротора.

5.4 Разные производители выпускают безроторные реометры, имеющие свои особенности конструкции, что может приводить к различиям в измеренных на них значениях показателей, связанных с крутящим моментом и продолжительностью вулканизации, поэтому необходимо проводить оценку корреляции результатов испытаний, полученных на разных типах реометров для каждой испытуемой смеси и для каждого режима испытаний.

6 Оборудование

6.1 Используют безроторные реометры двух типов. В каждом из них одной из полуформ устанавливают колебание с небольшой амплитудой.

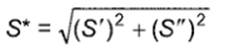

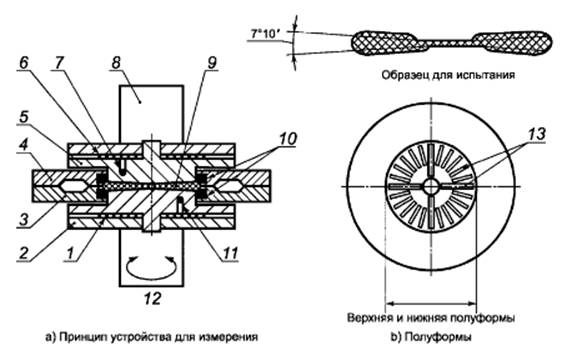

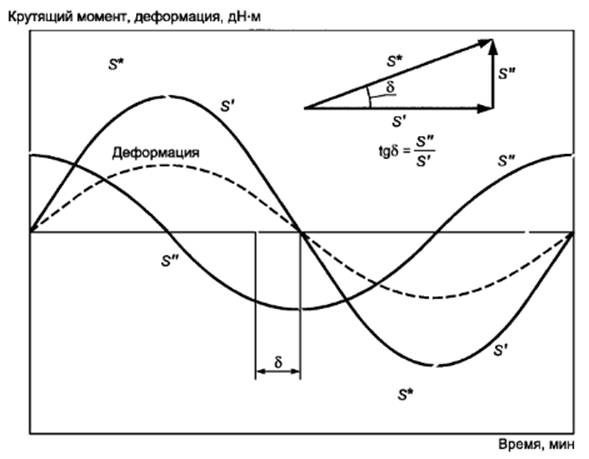

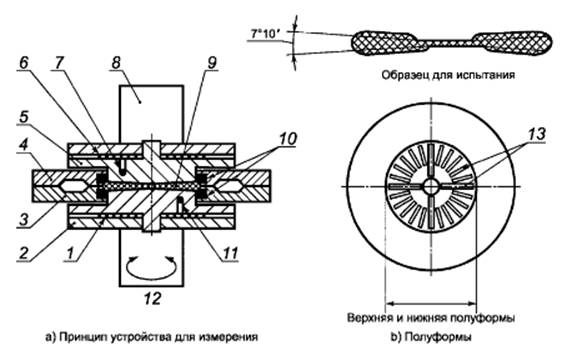

6.1.1 Безроторный реометр сдвигового типа с негерметизированной камерой

С помощью данного типа реометра измеряют крутящий момент, создаваемый в образце за счет циклической деформации кручения постоянной амплитуды при не полностью закрытой испытательной камере [см. рисунок 3а)].

1 - система измерения крутящего момента; 2 - колеблющаяся полуформа; 3 - неподвижная полуформа; 4 - нагреватель; 5 - образец для испытания; 6 - нижняя полуформа; 7 - зазор между полуформами; 8 - верхняя полуформа; 9 - температурный датчик; 10 - зазор, равный 0, 5 мм плюс зазор между полуформами; 11 - нагреватель; 12 - излишки образца; 13 - температурный датчик; 14 - канавки

Рисунок 3 - Безроторный реометр с негерметично закрытой испытательной камерой

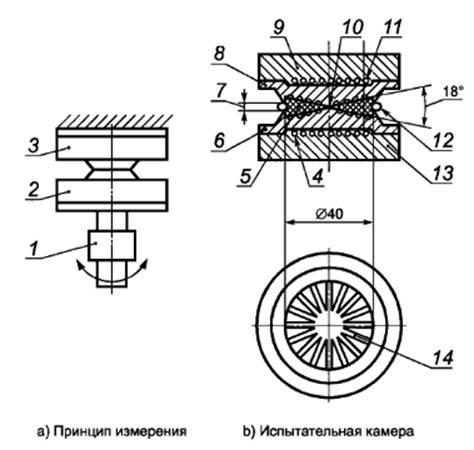

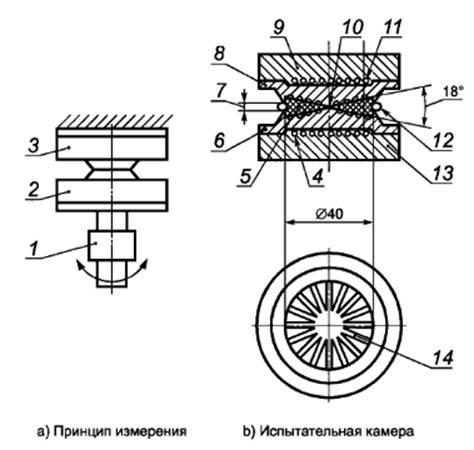

6.1.2 Безроторный реометр сдвигового типа с герметизированной камерой

С помощью безроторного реометра с герметизированной камерой измеряют крутящий момент, возникающий в образце за счет циклической деформации кручения постоянной амплитуды в полностью закрытой и герметичной камере [рисунок 4а)].

6.2 Испытательная камера

Испытательная камера состоит из двух полуформ, которые устанавливают на определенном расстоянии друг от друга таким образом, чтобы в рабочем положении камера была почти закрыта [см. рисунок 3b)] или полностью закрыта и герметизирована [см. рисунок 4b)].

6.2.1 Типовые реометры указанного типа состоят из биконических полуформ (дисков) диаметром (40 ±2) мм (1, 57"±0, 08"), которые в зависимости от конструкции прибора образуют конусность испытательной камеры в диапазоне 7° - 18°. В центре полуформ расстояние между ними должно быть равным 0, 5 мм (0, 02'') плюс зазор между полуформами [см. рисунок 3b) или рисунок 4b)]. При износе и замене полуформ необходимо следовать инструкции производителя.

1 - нагреватель; 2 - нижняя полуформа; 3 - нижняя плита с уплотнительным кольцом; 4 - верхняя плита с уплотнительным кольцом; 5 - верхняя полуформа; 6 - нагреватель; 7 - датчик температуры; 8 - система измерения крутящего момента; 9 - образец для испытания; 10 - уплотнительное кольцо; 11 - датчик температуры; 12 - система создания колебаний; 13 - канавки

Рисунок 4 - Типовой безроторный реометр сдвигового типа с уплотнением

6.2.2 Зазор между кромками полуформ

Зазор между кромками полуформ в сомкнутом положении должен быть от 0, 05 до 0, 20 мм (от 0, 002'' до 0, 008''). Для негерметизированной камеры предпочтительный зазор 0, 1 мм (0, 004''), в герметизированной камере между кромками полуформ не должно быть зазора.

6.2.3 Устройство для смыкания полуформ

Для смыкания полуформ используют пневматический цилиндр или другое устройство, обеспечивающее усилие закрытия и удержания их в сомкнутом состоянии во время испытания не менее 8, 0 кН (1820 фунт-сил).

6.3 Система колебания полуформ

Указанная система передает крутильные колебательные движения одной из полуформ в плоскости камеры.

6.3.1 Амплитуда колебаний должна быть от ±0, 1° до ±3, 0°, предпочтительней ±0, 5°.

6.3.2 Частота колебаний должна быть от 0, 5 до 2 Гц, предпочтительней (1, 7±0, 1) Гц.

6.4 Устройство для измерения крутящего момента

С помощью указанного устройства измеряют крутящий момент.

6.4.1 Устройство для измерения крутящего момента должно быть жестко связано с одной из полуформ, должно обладать незначительной деформацией и генерировать сигнал, пропорциональный крутящему моменту. Общая погрешность, складывающаяся из погрешности установки нуля, погрешностей чувствительности, линейности и воспроизводимости, не должна превышать 1% выбранного диапазона измерения.

Примечание 2 - Упругая деформация колебательной и измерительной систем не должна превышать 1% амплитуды колебаний, в противном случае кривые вулканизации следует откорректировать.

6.4.2 Для регистрации сигнала с датчика измерения крутящего момента необходимо использовать записывающее устройство. Оно должно регистрировать крутящий момент S', измеренный в точке максимальной амплитуды деформации, как функцию времени.

6.4.3 Устройство для записи крутящего момента предназначено для непрерывной регистрации крутящего момента в точке максимальной амплитуды деформации как функции времени (см. рисунок 1) и должно иметь время запаздывания при отклонении на всю шкалу измерения крутящего момента, не превышающее 1 с. Крутящий момент следует регистрировать с точностью ±0, 5% диапазона измерения. Устройства для регистрации крутящего момента могут включать в себя самописцы для записи диаграмм, принтеры, плоттеры или компьютеры.

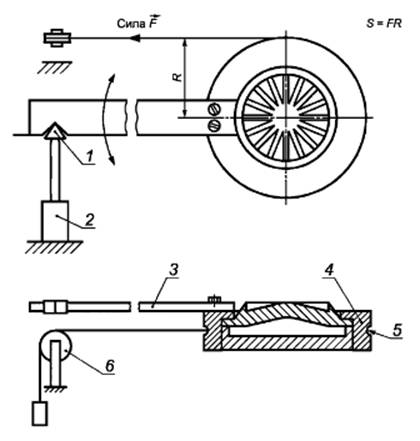

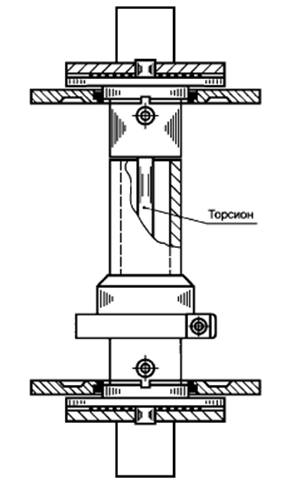

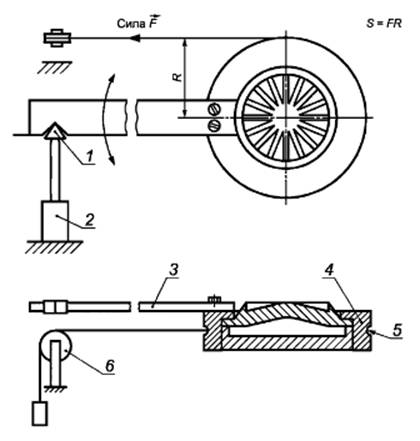

6.5 Для измерения деформации кручения и калибровки датчика крутящего момента используют специальные калибровочные устройства. Примеры таких калибровочных устройств приведены на рисунках 5 и 6. Амплитуду колебания устройства проверяют, когда в устройстве отсутствует образец для испытания. При измерении амплитуды используют датчик перемещения, а крутящий момент проверяют по отношению к стандартным массам, используя устройство, приведенное на рисунке 5. В качестве альтернативного метода используют эталон крутящего момента.

1 - призматическая опора; 2 - датчик перемещения; 3 - плечо рычага; 4 - кольцо; 5 - проволочный трос; 6 - шкив

Рисунок 5 - Датчик перемещения и устройство для калибровки в виде проволоки и груза для безроторного реометра сдвигового типа

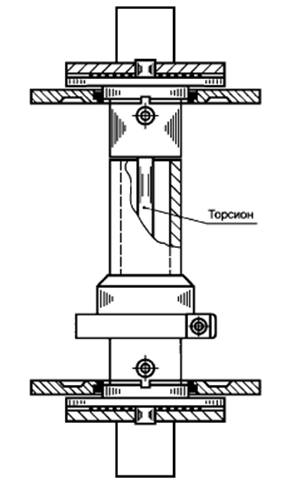

Рисунок 6 - Типовое калибровочное устройство для безроторного реометра сдвигового типа (торсион)

6.5.1 Для калибровки реометров сдвигового типа применяют датчик перемещения и устройство для калибровки в виде проволоки и груза или эталон крутящего момента.

6.5.1.1 Для проверки углового смещения датчик перемещения соединяют с помощью призматической опоры с рычагом, прикрепленным к одной из полуформ (см. рисунок 5). Систему измерения крутящего момента проверяют, используя груз, создающий усилие, соответствующее максимальному значению шкалы измерения. Груз присоединяют к полуформе с помощью троса и шкива.

При этом крутящий момент рассчитывают как произведение приложенной силы и радиуса плиты с полуформой, к которой крепят трос при калибровке.

6.5.1.2 При калибровке с использованием эталона крутящего момента (торсиона), представляющего собой стальной стержень с известным значением крутящего момента, его зажимают между колеблющейся и неподвижной полуформами и измеряют крутящий момент при выбранной амплитуде колебаний (см. рисунок 6).

Для каждого торсиона производитель устанавливает эталонные значения крутящего момента при соответствующих значениях углового смещения (амплитуды колебания).

6.6 Система контроля температуры

Система контроля температуры должна поддерживать следующие параметры, необходимые для получения воспроизводимой кривой вулканизации: время нагревания образца, температуру вулканизации, распределение температуры в образце и заданную температуру. Система контроля температуры должна поддерживать заданную температуру в диапазоне 110°С - 200°С с точностью не менее ±0, 3°С.

6.6.1 Время нагревания полуформ после смыкания не должно превышать 1, 5 мин.

6.6.2 После нагревания в течение всего времени испытания температура полуформ не должна меняться более чем на ±0, 3°С.

6.6.3 Распределение температуры внутри образца для испытания должно быть по возможности однородным. В зоне деформации среднее отклонение температуры испытания не должно превышать ±1°С.

6.6.4 Заданную температуру определяют датчиком температуры, используемым для контроля. Разность между заданной температурой и средней температурой образца не должна превышать 2°С.

6.6.5 Точность датчика температуры должна ±0, 3°С.

6.7 Стандартная температура испытания - 160°С. При необходимости испытания могут проводить при другой температуре. Температура - согласно АСТМ Д 1349.

7 Отбор проб

7.1 Пробы вулканизованной резиновой смеси отбирают в соответствии с требованиями метода смешения или другими инструкциями по отбору проб.

7.2 Проба должна быть в форме пластины, однородной, иметь комнатную температуру и по возможности не содержать воздуха.

7.3 Температура пробы и ее тепловая история могут существенно влиять на результаты испытаний. Для подтверждения соответствия и испытаний в контролируемых условиях пробу перед испытанием выдерживают не менее 1 ч при температуре (23±1)°С [(73±2)°F].

7.4 При производственном контроле пробы можно испытывать без кондиционирования, но следует соблюдать осторожность, чтобы минимизировать изменения температуры и тепловой истории до проведения испытаний.

8 Образцы для испытаний

8.1 Рекомендуемый объем образца для испытаний должен быть от 3 до 6 см3 в зависимости от используемой модели прибора.

8.2 Образец для испытаний должен быть круглым, его диаметр должен быть меньше, чем диаметр испытательной камеры прибора.

8.3 Образец для испытаний считают подходящего размера, если небольшой валик резиновой смеси равномерно выдавливается по окружности полуформ при их закрытии (от 116% до 160% объема испытательной камеры). Для прибора с объемом испытательной камеры 3, 44 см3 это достигается при объеме образца для испытаний от 4, 0 до 5, 5 см3 (от 4, 6 до 6, 3 г резиновой смеси относительной плотностью 1, 15). Образцы для испытаний недостаточного размера могут вызывать низкое давление в камере и низкие значения крутящего момента. Слишком большие образцы для испытаний охлаждают полуформы камеры на ранней стадии испытания, влияя на характеристики вулканизации.

9 Проведение испытаний

9.1 Подготовка к проведению испытания

Температуру обеих полуформ доводят до заданного значения при закрытой испытательной камере. При необходимости устанавливают системы измерения усилия или крутящего момента в нулевое положение.

9.2 Загрузка реометра

9.2.1 Открывают полуформы, выгружают предыдущий образец (если необходимо), помещают образец для испытания в камеру и смыкают полуформы. Эти операции проделывают в течение не более 20 с.

9.2.2 Отсчет времени испытания начинают с момента смыкания полуформ. Подвижная полуформа должна начать колебание в момент смыкания полуформ или ранее.

10 Отчет

10.1 Отчет должен содержать:

10.1.1 Полное описание пробы, ее происхождение и подробности приготовления резиновой смеси.

10.1.2 Метод испытания и условия проведения испытания.

10.1.2.1 Обозначение настоящего стандарта.

10.1.2.2 Тип и модель используемого реометра (безроторный с герметизированной или негерметизированной камерой, изготовителя, варианты полуформ, при необходимости).

10.1.2.3 Амплитуду колебания полуформы в градусах.

10.1.2.4 Частоту колебаний в герцах.

10.1.2.5 Выбранный диапазон крутящего момента в дециньютон-метрах (преобразование дециньютон-метров в фунт-силы-дюймы проводят, используя соотношение 1, 13 дН·м =1, 00 фунт-силы-дюйма).

10.1.2.6 Шкалу времени регистрирующего устройства.

10.1.2.7 Температуру вулканизации в градусах Цельсия.

10.1.2.8 Дату проведения испытания.

10.2 Приводимые в отчете результаты испытания выбирают обычно из следующих показателей (для руководства см. рисунок 1).

10.2.1 ML - минимальный крутящий момент S' в дециньютон-метрах (фунт-силы-дюймах).

10.2.2 Максимальный крутящий момент S' в дециньютон-метрах (фунт-силы-дюймах).

10.2.2.1 MHF - максимальный крутящий момент S' при наличии плато на кривой.

10.2.2.2 MHR - максимальный крутящий момент кривой S' для кривой с реверсией.

10.2.2.3 MH - максимальный крутящий момент S', достигаемый в течение определенного промежутка времени при отсутствии плато или если не достигнут максимум крутящего момента.

10.2.3 tsx - время подвулканизации в минутах (промежуток времени, необходимый для увеличения крутящего момента S' на х единиц от значения ML). Предпочтительным временем подвулканизации для испытаний с амплитудой колебаний ±0, 5°С является tsl (возрастание крутящего момента S' на 1, 0 единицу).

Примечание 3 - Если единицей измерения увеличения крутящего момента является фунт-силы-дюйм вместо дН·м, то значение tSl будет другое.

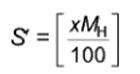

10.2.4 Время вулканизации (в минутах)

10.2.4.1 t'x равно времени до х % увеличения крутящего момента S' или t'x равно минутам до достижения крутящего момента S', рассчитанного по формуле

(3)

Этот показатель может обозначаться TCx.

Примечание 4 - Это стандартный метод определения времени вулканизации. Наиболее часто используют значения х, равные 50 и 90. Иногда время вулканизации t'10 принимается как мера времени подвулканизации.

10.2.4.2 tx равно времени до увеличения крутящего момента S' на х % или минутам до достижения крутящего момента S' рассчитанного по формуле

.

.

(4)

Примечание 5 - Это альтернативный метод определения времени вулканизации.

10.2.5 Показатель скорости вулканизации, равный 100/(время вулканизации - время подвулканизации).

10.2.6 PCR (максимальная скорость вулканизации) - максимальный наклон кривой зависимости крутящего момента S' от времени, дН·м/мин. Это значение обычно измеряют, используя компьютерные данные.

10.2.7 PCR время - время испытания, при котором достигается максимальная скорость вулканизации в минутах.

10.2.8 t10% возрастание - время, необходимое для повышения крутящего момента до 110% от минимального значения. В некоторых случаях его можно использовать для измерения времени подвулканизации.

10.2.9 S'' @ML - значение крутящего момента S'' при крутящем моменте S', равном ML.

10.2.10 tg δ @ML - значение tg δ при крутящем моменте S', равном ML.

10.2.11 S'' @MH - значение крутящего момента S'' при крутящем моменте S', равном MH.

10.2.12 tg δ @MH - значение tg δ при крутящем моменте S', равном MH.

11 Прецизионность и систематическая погрешность

11.1 Настоящий раздел был подготовлен в соответствии с АСТМ Д 4483. Термины и детали статистических расчетов приведены в АСТМ Д 4483.

11.1.1 Сведения, представленные в настоящем разделе, дают оценку прецизионности метода испытания каучуков, использованных в конкретных программах межлабораторных испытаний, как описано ниже. Параметры прецизионности не следует использовать для проведения приемочных или браковочных испытаний любых групп материалов без документов, подтверждающих их применимость к данным материалам, и без протоколов испытаний этих материалов с применением данного метода.

11.1.2 Прецизионность оценивалась по результатам двух отдельных программ межлабораторных испытаний: программа 1 проводилась в 1989 г., программа 2 - в 2000 г. Каждая из указанных программ описана ниже с указанием повторяемости и воспроизводимости для каждой программы. В обеих программах оценивали прецизионность 1-го типа с использованием полностью подготовленных образцов, направленных всем участникам.

11.1.3 Данный метод испытания предназначен для использования безроторных реометров самых разных конструкций, и тот факт, что приведенные данные получены с прибора одного производителя, не означает, что именно этот прибор лучше прибора другого изготовителя. Различные конструкции реометров разных производителей имеют специфические характеристики и могут давать разные результаты испытаний. Как отмечалось в разделе по подготовке отчета по настоящему методу испытания, такие отчеты должны включать в себя информацию о применяемом оборудовании.

11.2 Программа прецизионности 1

В соответствии с указанной программой тщательно готовили три резиновые смеси на основе SBR, SBR/NR полимеров, наполненных техническим углеродом, с вулканизационной системой на основе сульфенамида. Готовые образцы для испытания были разосланы в 11 лабораторий с указанием провести испытания на двух пробах каждой смеси в один день и повторить испытание после проверки калибровки в течение второго дня через неделю. Испытание проводили на безроторном реометре с герметизированной камерой*, приведенном на рисунке 4, с типовыми полуформами при температуре 175°С и с амплитудой колебания ± 0, 5°. Результаты параллельных испытаний для каждого дня были усреднены для получения одного значения по каждому показателю для каждого из дней. Затем проводили анализ этих усредненных результатов. В таблице 1 приведены результаты прецизионности по программе 1.

Таблица 1 - Программа прецизионности (А)

|

Показатель

|

Среднее значение

|

Внутрилабораторная повторяемость

|

Межлабораторная воспроизводимость

|

|

Sr

|

r

|

(r)

|

SR

|

R

|

(R)

|

|

Смесь А

|

|

ML, дН·м

|

1, 35

|

0, 007

|

0, 02

|

1, 4

|

0, 071

|

0, 20

|

14, 8

|

|

MH, дН·м

|

13, 60

|

0, 025

|

0, 07

|

0, 5

|

0, 608

|

1, 72

|

12, 7

|

|

tsl, мин

|

1, 55

|

0, 009

|

0, 02

|

1, 6

|

0, 065

|

0, 18

|

11, 8

|

|

t'50, мин

|

3, 10

|

0, 007

|

0, 03

|

0, 8

|

0, 061

|

0, 17

|

5, 6

|

|

t'90, мин

|

4, 93

|

0, 015

|

0, 04

|

0, 9

|

0, 147

|

0, 42

|

8, 5

|

|

Общее среднее значение

|

0, 013

|

0, 036

|

1, 04

|

0, 190

|

0, 538

|

10, 68

|

|

Смесь В

|

|

ML, дН·м

|

1, 00

|

0, 008

|

0, 02

|

2, 2

|

0, 048

|

0, 14

|

13, 6

|

|

MH, дН·м

|

10, 17

|

0, 024

|

0, 07

|

0, 7

|

0, 478

|

1, 35

|

13, 3

|

|

ts1, мин

|

2, 22

|

0, 008

|

0, 02

|

1, 0

|

0, 076

|

0, 21

|

9, 6

|

|

t'50, мин

|

3, 55

|

0, 007

|

0, 02

|

0, 6

|

0, 098

|

0, 28

|

7, 8

|

|

t'90, мин

|

5, 74

|

0, 023

|

0, 06

|

1, 1

|

0, 156

|

0, 44

|

7, 7

|

|

Общее среднее значение

|

0, 014

|

0, 036

|

1, 12

|

0, 171

|

0, 484

|

10, 40

|

|

Смесь С

|

|

ML, дН·м

|

1, 50

|

0, 011

|

0, 03

|

2, 1

|

0, 076

|

0, 22

|

14, 3

|

|

MH, дН·м

|

12, 30

|

0, 045

|

0, 13

|

1, 0

|

0, 571

|

1, 62

|

13, 1

|

|

ts1, мин

|

1, 80

|

0, 011

|

0, 03

|

1, 7

|

0, 063

|

0, 18

|

9, 9

|

|

t'50, мин

|

3, 34

|

0, 009

|

0, 03

|

0, 8

|

0, 098

|

0, 28

|

8, 3

|

|

t'90, мин

|

5, 73

|

0, 018

|

0, 05

|

0, 9

|

0, 156

|

0, 44

|

7, 7

|

|

Общее среднее значение

|

0, 019

|

0, 054

|

1, 30

|

0, 193

|

0, 548

|

10, 66

|

|

(А) Настоящие значения - это значения прецизионности типа 1, полученные на основе полностью приготовленных образцов для испытания (смеси готовили в одной лаборатории), которые затем распространяли среди лабораторий - участниц программы испытания.

Sr - стандартное отклонение повторяемости в единицах измерения;

r - повторяемость в единицах измерения;

(r) - повторяемость в процентах;

SR - стандартное отклонение воспроизводимости в единицах измерения;

R - воспроизводимость в единицах измерения;

(R) - воспроизводимость в процентах.

|

11.3 Программа прецизионности 2

В данной программе для испытания использовали четыре смеси. Смеси А, В и С - на основе SBR (наполненные техническим углеродом, с использованием сульфенамида в качестве вулканизующего агента, с увеличенным содержанием серы), смесь D - на основе фторкаучука. При испытании смеси D между образцом и полуформами прокладывали пленку. Все упомянутые смеси были тщательно перемешаны и подготовлены для проведения испытания.

Предварительно отобранные образцы смесей А, В и С были разосланы в 20 лабораторий, смеси D - в 12 лабораторий с указанием провести испытания на двух пробах каждой смеси в один день и затем после калибровки провести повторное испытание во второй день через неделю. Испытание проводили на безроторном реометре с герметизированной камерой*, приведенном на рисунке 4, с типовыми полуформами при температуре 160°С и с амплитудой колебания ±0, 5°.

Результаты параллельных испытаний для каждого дня были усреднены для получения одного значения по каждому показателю для каждого из дней. Затем проводили анализ этих усредненных результатов. В таблице 2 приведены результаты прецизионности по программе 2.

Таблица 2 - Программа прецизионности 2

|

Показатель

|

Среднее значение

|

Внутрилабораторная повторяемость

|

Межлабораторная воспроизводимость

|

Число лабораторий А), В)

|

|

Sr

|

r

|

(r)

|

SR

|

R

|

(R)

|

Смесь А

|

|

ML, дН·м

|

2, 13

|

0, 025

|

0, 071

|

3, 34

|

0, 076

|

0, 210

|

10, 0

|

17

|

|

MH, дН·м

|

14, 43

|

0, 176

|

0, 49

|

3, 42

|

0, 548

|

1, 53

|

10, 6

|

17

|

|

tsl, мин

|

3, 14

|

0, 055

|

0, 15

|

4, 90

|

0, 095

|

0, 270

|

8, 47

|

16

|

|

t'10, мин

|

3, 26

|

0, 048

|

0, 14

|

4, 14

|

0, 085

|

0, 240

|

7, 29

|

16

|

|

t'50, мин

|

5, 37

|

0, 091

|

0, 25

|

4, 73

|

0, 204

|

0, 572

|

10, 7

|

19

|

|

t'90, мин

|

10, 34

|

0, 172

|

0, 48

|

4, 66

|

0, 586

|

1, 64

|

15, 9

|

19

|

|

Общее среднее значение

|

0, 079

|

0, 222

|

4, 11

|

0, 202

|

0, 564

|

9, 39

| |

Смесь В

|

|

ML, дН·м

|

2, 00

|

0, 021

|

0, 059

|

2, 93

|

0, 067

|

0, 19

|

9, 3

|

18

|

|

MH, дН·м

|

16, 32

|

0, 122

|

0, 341

|

2, 09

|

0, 635

|

1, 78

|

10, 9

|

17

|

|

tsl, мин

|

2, 78

|

0, 023

|

0, 066

|

2, 37

|

0, 069

|

0, 19

|

6, 9

|

14

|

|

t'10, мин

|

3, 00

|

0, 027

|

0, 077

|

2, 55

|

0, 086

|

0, 24

|

8, 0

|

16

|

|

t'50, мин

|

4, 61

|

0, 032

|

0, 091

|

1, 97

|

0, 090

|

0, 25

|

5, 4

|

16

|

|

t'90, мин

|

8, 10

|

0, 081

|

0, 226

|

2, 79

|

0, 303

|

0, 85

|

10, 5

|

18

|

|

Общее среднее значение

|

0, 045

|

0, 127

|

2, 38

|

0, 189

|

0, 530

|

8, 1

| |

Смесь С

|

|

ML, дН·м

|

2, 23

|

0, 026

|

0, 074

|

3, 30

|

0, 063

|

0, 18

|

7, 9

|

17

|

|

MH, дН·м

|

10, 68

|

0, 118

|

0, 329

|

3, 08

|

0, 391

|

1, 10

|

10, 3

|

17

|

|

tsl, мин

|

6, 25

|

0, 126

|

0, 359

|

5, 75

|

0, 228

|

0, 64

|

10, 2

|

17

|

|

t'10, мин

|

5, 81

|

0, 106

|

0, 297

|

5, 12

|

0, 157

|

0, 44

|

7, 56

|

18

|

|

t'50, мин

|

5, 37

|

0, 091

|

0, 254

|

4, 73

|

0, 204

|

0, 57

|

10, 7

|

19

|

|

t'90, мин

|

10, 31

|

0, 156

|

0, 438

|

4, 25

|

0, 583

|

1, 63

|

15, 8

|

19

|

|

Общее среднее значение

|

0, 093

|

0, 263

|

4, 40

|

0, 209

|

0, 586

|

9, 3

| |

Смесь D

|

|

ML, дН·м

|

2, 19

|

0, 0098

|

0, 027

|

1, 25

|

0, 034

|

0, 100

|

4, 4

|

9

|

|

MH, дН·м

|

31, 52

|

0, 245

|

0, 685

|

2, 17

|

0, 536

|

1, 50

|

4, 8

|

9

|

|

tsl, мин

|

2, 56

|

0, 027

|

0, 076

|

2, 97

|

0, 107

|

0, 300

|

11, 7

|

9

|

|

t'10, мин

|

3, 76

|

0, 065

|

0, 183

|

4, 87

|

0, 082

|

0, 230

|

6, 1

|

10

|

|

t'50, мин

|

4, 98

|

0, 061

|

0, 170

|

3, 42

|

0, 119

|

0, 333

|

6, 7

|

11

|

|

t'90, мин

|

7, 32

|

0, 117

|

0, 327

|

4, 47

|

0, 322

|

0, 901

|

12, 3

|

8

|

|

Общее среднее значение

|

0, 103

|

0, 288

|

3, 73

|

0, 233

|

0, 65

|

8, 3

| |

|

А) Окончательное число лабораторий, оставшихся в программе после удаления выбросов (вариант 1). Смеси А, В, С испытывали в 20 лабораториях.

В) Смесь D анализировали в 12 лабораториях.

ML - минимальный крутящий момент;

MH - максимальный крутящий момент;

tsl - время возрастания крутящего момента на 1 единицу измерения;

t'10, t'50, t'90 - время вулканизации 10%, 50%, 90% от времени полной вулканизации соответственно;

Sr - стандартное отклонение повторяемости;

r - повторяемость в единицах измерения;

(r) - повторяемость от среднего уровня в процентах;

SR - стандартное отклонение воспроизводимости;

R - воспроизводимость в единицах измерения;

(R) - воспроизводимость от среднего уровня в процентах.

|

11.3.1 Анализ данных, полученных в соответствии с программой испытания 2, проводили после пересмотра АСТМ Д 4483 (см. версию 2004 г.). Пересмотренный стандарт содержит усовершенствованные методы идентификации резко отклоняющихся значений с последующим их исключением. Версия 2004 г. позволяет идентифицировать основную группу лабораторий, участвующих в любой межлабораторной программе испытания, имеющих хороший контроль всех процедур испытания и являющихся образцом выполнения высококачественных испытаний в промышленности. Следует обратить внимание на то, что в последней графе таблицы 2 приведено число лабораторий, результаты которых использовались в расчете прецизионности после удаления выбросов (резко отклоняющихся значений экспериментальных величин).

11.4 Прецизионность может быть выражена в формате следующих утверждений, которые используют соответствующее значение r, R (r) или (R), т.е. значение, приведенное в таблицах 1 и 2 для любого из измеренных свойств, при принятии решения о результатах, полученных для этого свойства с помощью настоящего метода испытаний.

11.4.1 Повторяемость

Повторяемость (внутрилабораторная) r данного метода испытания была установлена в виде соответствующих значений, приведенных в таблицах 1 и 2. Два единичных результата испытаний, полученных при нормальном выполнении процедур данного метода испытания, расхождение между которыми превышает значение r, указанное в таблицах 1 и 2 (для любого данного уровня), следует рассматривать как относящиеся к различным, неидентичным наборам образцов.

11.4.2 Воспроизводимость (межлабораторная) R данного метода испытания была установлена в виде соответствующих значений, указанных в таблицах 1 и 2. Два единичных результата испытаний, полученных в двух разных лабораториях, при нормальном выполнении процедур данного метода испытания, расхождение между которыми превышает значение R, указанное в таблицах 1 и 2 (для любого данного уровня), следует рассматривать как относящиеся к различным, неидентичным наборам образцов.

11.4.3 Повторяемость и воспроизводимость (r) и (R), выраженные в процентах от среднего уровня, применяют также, как установлено для r и R. В случае использования (r) и (R) расхождение между двумя единичными результатами испытаний выражают в процентах от среднеарифметического значения двух результатов испытания.

11.5 Систематическая погрешность

В терминологии, относящейся к методам испытаний, систематическая погрешность представляет собой разность между средним значением результата испытания и эталонным (или истинным) значением определяемого параметра. Для приведенных в стандарте методов испытания не существует эталонных значений, т.к. значения рассматриваемых показателей определяют только приведенными методами. Поэтому систематическая погрешность не может быть определена.

_____________________________

* Вулкаметр МДР-2000 фирмы Альфа Текнолоджис, 3030, Gilchrist Road, Akron, ОН 44305 был использован всеми участниками во всех межлабораторных испытаниях. Имеется несколько других производителей безроторного вулкаметра, но не было достаточного количества участников, использующих приборы других изготовителей, чтобы сделать статистически значимую выборку для расчета воспроизводимости и повторяемости.

Приложение ДА

(справочное)

Сведения о соответствии ссылочного стандарта АСТМ ссылочному межгосударственному стандарту, действующему в качестве национального стандарта Российской Федерации

Таблица ДА.1

|

Обозначение ссылочного стандарта

|

Степень соответствия

|

Обозначение и наименование соответствующего национального стандарта

|

|

ASTM D 1349

|

NEQ

|

ГОСТ 269-66 "Резина. Общие требования к проведению физико-механических испытаний"

|

|

ASTM D 1566

|

-

|

*

|

|

ASTM D 2084

|

-

|

*

|

|

ASTM D 4483

|

-

|

*

|

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта АСТМ находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта:

- NEQ - неэквивалентный стандарт.

|

![]() — Все документы — ГОСТы — ГОСТ Р 54547-2011 (24.10.2017) СМЕСИ РЕЗИНОВЫЕ. ОПРЕДЕЛЕНИЕ ВУЛКАНИЗАЦИОННЫХ ХАРАКТЕРИСТИК С ИСПОЛЬЗОВАНИЕМ БЕЗРОТОРНЫХ РЕОМЕТРОВ

— Все документы — ГОСТы — ГОСТ Р 54547-2011 (24.10.2017) СМЕСИ РЕЗИНОВЫЕ. ОПРЕДЕЛЕНИЕ ВУЛКАНИЗАЦИОННЫХ ХАРАКТЕРИСТИК С ИСПОЛЬЗОВАНИЕМ БЕЗРОТОРНЫХ РЕОМЕТРОВ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

.

.

.

.