Утв. Приказом федерального агентства по техническому регулированию и метрологии от 21 ноября 2012 г. N 977-ст

Национальный стандарт РФ ГОСТ Р 55141-2012

"ПЕРЕРАБОТКА ПОПУТНОГО НЕФТЯНОГО ГАЗА. МАЛОГАБАРИТНЫЕ БЛОЧНЫЕ ГАЗОПЕРЕРАБАТЫВАЮЩИЕ КОМПЛЕКСЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ"

Associated gas processing. Small-sized block gas - processing complexes. General technical requirements

Дата введения - 1 января 2014 г.

Введен впервые

Предисловие

1 Разработан Открытым акционерным обществом "НИПИгазпереработка" (ОАО "НИПИгазпереработка")

2 Внесен Техническим комитетом по стандартизации ТК 023 "Техника и технологии добычи и переработки нефти и газа"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 21 ноября 2012 г. N 977-ст.

4 Введен впервые

1 Область применения

Настоящий стандарт распространяется на малогабаритные блочные газоперерабатывающие комплексы (далее - комплекс) с законченными технологическими связями. В состав комплекса входят процесс-блоки (далее - блоки), включающие модули. Производительность малогабаритного блочного газоперерабатывающего комплекса составляет не более 250 млн нм3 в год.

Настоящий стандарт устанавливает требования к проектированию, разработке, изготовлению, поставке и приемке комплексов и входящих в них блоков.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и/или классификаторы:

ГОСТ Р 2.901-99 Единая система конструкторской документации. Документация, отправляемая за границу. Общие требования

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51330.19-99 (МЭК 60079-20-96) Электрооборудование взрывозащищенное. Часть 20. Данные по горючим газам и парам, относящиеся к эксплуатации электрооборудования

ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ Р 54973-2012 Переработка попутного нефтяного газа. Термины и определения

ГОСТ 2.113-75 Единая система конструкторской документации. Групповые и базовые конструкторские документы

ГОСТ 2.305-2008 Единая система конструкторской документации. Изображения - виды, разрезы, сечения

ГОСТ 2.603-68 Единая система конструкторской документации. Внесение изменений в эксплуатационную и ремонтную документацию

ГОСТ 3.1001-2011 Единая система технологической документации. Общие положения

ГОСТ 3.1120-83 Единая система технологической документации. Общие правила отражения и оформления требований безопасности труда в технологической документации

ГОСТ 3.1121-84 Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции)

ГОСТ 3.1129-93 Единая система технологической документации. Общие правила записи технологической информации в технологических документах на технологические процессы и операции

ГОСТ 3.1901-74 Единая система технологической документации. Нормативно-техническая информация общего назначения, включаемая в формы технологических документов

ГОСТ 9.908-85 Единая система защиты от коррозии. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 14192-96 Маркировка грузов

ГОСТ 17.1.3.06-82 Охрана природы. Гидросфера. Общие требования к охране подземных вод

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 17.4.1.02-83 Охрана природы. Почвы. Классификация химических веществ для контроля загрязнения

ГОСТ 22387.5-77 Газ для коммунально-бытового потребления. Методы определения интенсивности запаха

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24.104-85 Единая система стандартов автоматизированных систем управления. Автоматизированные системы управления. Общие требования

Примечание- При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применяют термины и определения по ГОСТ Р 54973.

3.2 В настоящем стандарте применяют следующие сокращения:

АСКТ - авиационное сконденсированное топливо

БГС - бензин газовый стабильный

ДКС - дожимная компрессорная станция

ДЭГ - диэтиленгликоль

КиА- средства контроля и автоматизации

КС - компрессорная станция

МБГК - малогабаритные блочные газоперерабатывающие комплексы

НД - нормативная документация

НТК- низкотемпературная конденсация

НТС - низкотемпературная сепарация

ПАВ - поверхностно-активные вещества

ПБА - пропан-бутан автомобильный

ПНГ - попутный нефтяной газ

СПБТ - смесь пропан-бутан техническая

СУГ- сжиженный углеводородный газ

ТТР - температура точки росы

ТЭГ - триэтиленгликоль

ШФЛУ- широкая фракция легких углеводородов

RSH - меркаптаны

4 Технические и технологические требования

4.1 Общие требования к комплексам

4.1.1 Конструкция комплекса должна отвечать требованиям настоящего стандарта, обеспечивать его работоспособность и функциональность по подготовке и (или) переработке ПНГ, надежность и безопасность при монтаже и эксплуатации в течение срока службы, указанного в технической документации комплекса.

4.1.2 Комплекс, состоящий из блоков и модулей, является конструкционно и технологически законченным изделием, предназначенным для выполнения всех необходимых операций по подготовке и переработке газа.

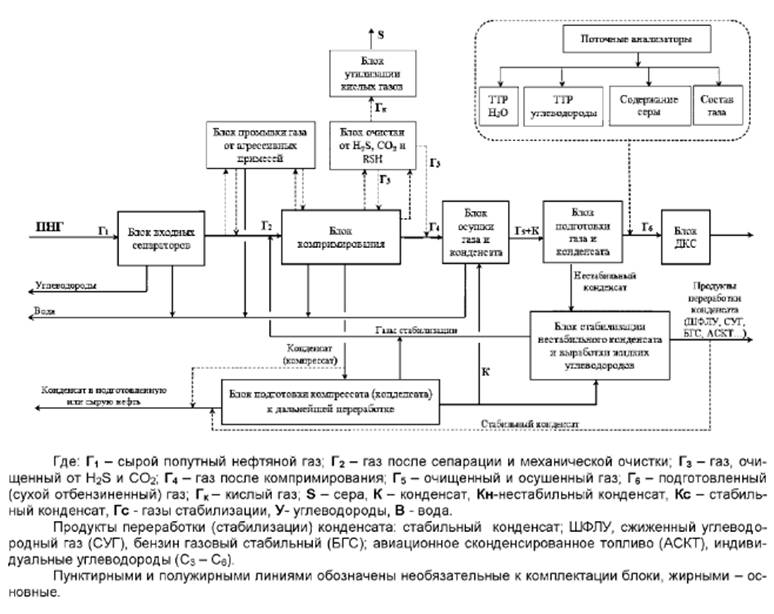

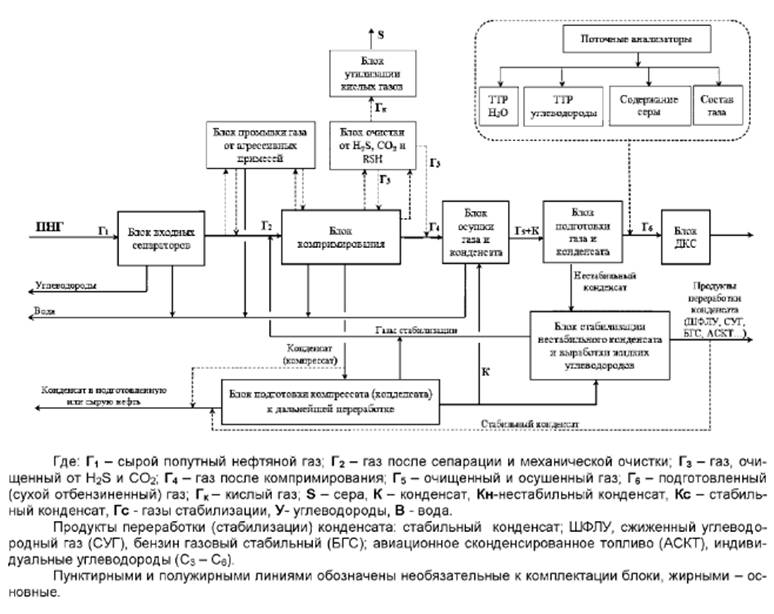

На рисунке 1 приведена структурная блок-схема МБГК.

4.2 Общие требования к блокам

4.2.1 Конструкция блока должна отвечать требованиям настоящего стандарта.

4.2.2 Каждый блок обеспечивает одну или несколько технологических операций (процессов) в составе комплекса.

4.2.3 При разработке блока следует:

- интегрировать в его состав необходимое количество модулей, включающих в себя оборудование, трубопроводы, арматуру, средства контроля и автоматизации (далее - КиА) и другие компоненты, требуемые для осуществления технологического процесса, эксплуатации и обслуживания;

- предусматривать максимально возможное уменьшение протяженности трубопроводов и объема строительно-монтажных работ за счет высокой степени заводской готовности и интегрированности модулей;

4.2.4 Конструкция блока должна предусматривать максимально возможную компенсацию температурных деформаций оборудования и трубопроводов за счет использования компенсаторов, поворотов трубопроводов или иных приемов.

"Рисунок 1 - Блок-схема МБГК"

В проектной (конструкторской) документации должны быть оговорены места крепления оборудования и трубопроводов, подлежащие ослаблению на монтаже, для свободного перемещения трубопроводов.

4.3 Общие требования к модулям

4.3.1 Конструкция модуля должна отвечать требованиям настоящего стандарта.

4.3.2 Конструкция модуля должна быть эстетичной, эргономичной и обеспечивать его работоспособность, надежность и безопасность при монтаже и эксплуатации в течение срока службы, который должен быть указан в технической документации блока.

4.3.3 При разработке модуля следует:

- интегрировать в его состав необходимое количество конструкционных элементов и устройств, выполняющих или обеспечивающих определенную технологическую функцию, требуемую для осуществления технологического процесса, эксплуатации и обслуживания; предусматривать максимально возможное снижение металло- и материалоемкости, технологически обоснованные мероприятия по снижению потребления электрической и тепловой энергии, внешнего холода при использовании таковых на установке;

- обеспечивать достаточную прочность и жесткость элементов модуля (аппаратов) для сохранности при погрузочно-разгрузочных работах, транспортировании и монтаже;

- обеспечивать эргономичное и удобное для обслуживания расположение и свободный доступ к оборудованию, арматуре, предохранительным устройствам.

- обеспечить возможность:

а) выполнения всех видов работ по контролю сварных соединений методами разрушающего и неразрушающего контроля;

б) доступа к сварным соединениям для проведения ремонтных работ и последующего контроля.

4.3.4 Специальные требования к материалам, конструкции, изготовлению, объему и методам контроля аппаратов, деталей и узлов модуля, работающих в средах, вызывающих коррозию, в соответствии с требованиями ГОСТ 9.908.

4.3.5 Конструкция модуля должна исключать возможность образования застойных зон, предусматривать возможность полного удаления воздуха при заполнении емкостей и магистралей водой и полного удаления воды после гидравлического испытания.

4.3.6 Модули могут проектироваться на специальной опорной конструкции (раме) или без нее, при этом корпус сосуда или аппарата (сосудов или аппаратов), входящего в состав модуля, может быть использован в качестве несущей конструкции для крепления другого оборудования, металлоконструкций, трубопроводной обвязки, арматуры и других изделий.

4.3.7 В модуле должно быть минимальное количество разъемных соединений. Разъемные соединения могут применяться для присоединения:

- устройств и аппаратов, составляющих модуль, между собой;

- КиА и их трубных проводок;

- для внешнего подсоединения модуля.

4.3.8 Конструкция модуля должна предусматривать максимально возможную компенсацию температурных деформаций оборудования и трубопроводов за счет использования компенсаторов, поворотов трубопроводов или иных приемов.

4.3.9 Трубопроводную арматуру и средства КиА следует располагать в соответствии с требованиями ГОСТ 24.104.

4.3.10 Модули должны быть транспортабельными при перевозке железнодорожным, автодорожным, водным и воздушным транспортом.

4.3.11 Каждый модуль должен иметь строповые устройства, рассчитанные на подъем модуля полностью.

Схема строповки блока должна быть приведена в конструкторской документации.

Таблица 1 - Описание блоков МБГК

|

Процесс-блок

|

Сущность процесса

|

Назначение

|

Рекомендуемые показатели

| |

|

Блок входных сепараторов

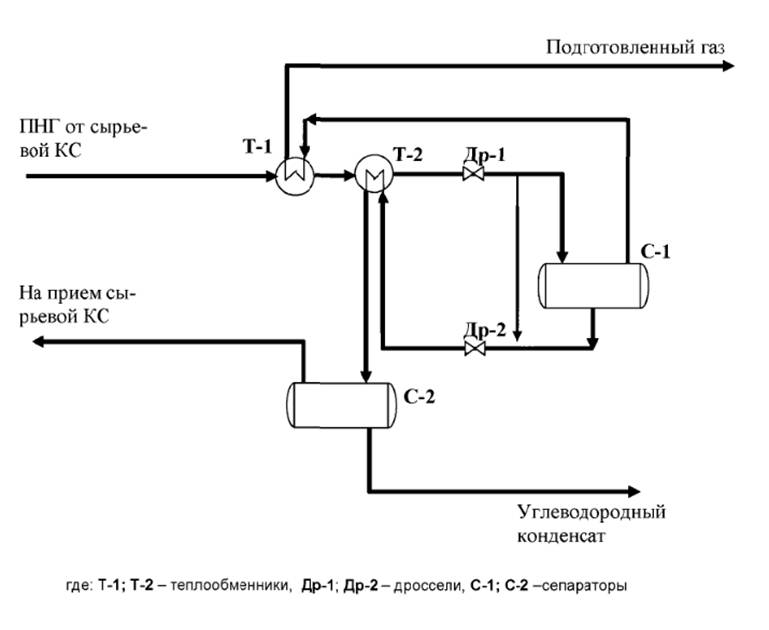

(в приложении А представлена типовая технологическая схема блока НТС)

|

Нефтеконденсатооделение

|

Защита от залповых выбросов жидкости (любого объема)

|

Эффективность улавливания жидкостных пробок - 100%

| |

|

Сепарация

|

Тонкая очистка газа от твердых и жидких примесей

|

Остаточное содержание аэрозолей в очищенном газе - не более 15 мг/нм3;

В том числе остаточное содержание мехпримесей в очищенном газе диаметром не более 1 мкм и не более 0, 5 мг/нм3

| |

|

Блок компримирования

|

Сжатие газа

|

Повышение давления ПНГ с помощью компрессора или другого агрегата аналогичного назначения

|

Рекомендуемый для компримирования ПНГ тип компрессора:

- винтовой;

- поршневой

Диапазон создаваемого давления для переработки, МПа: 0, 75 - 7, 5

Остаточное содержание аэрозолей в газе на входе в последующую ступень и на выходе газа из блока - не более 5 мг/нм3

| |

|

Блок осушки газа и конденсата

(устанавливается:

- по техническим условиям

поставки газа;

- предотвращения гидратообразования и/или коррозии при транспортировании;

- если блок отбензинивания не укомплектован системой ингибирования гидратообразований)

|

Абсорбционная осушка

|

Удаление водяных паров из ПНГ до соответствия ТТРн2о

до минус 20°С (ДЭГ)

до минус 30°С (ТЭГ)

|

Точка росы по влаге должна обеспечивать нормальное функционирование процесса переработки газа и/или его транспортировки потребителям и соответствовать заданной

потребителем НД

| |

|

Адсорбционная осушка

|

Удаление водяных паров из ПНГ до соответствия ТТРн2о минус

40°С и ниже

| |

|

Блок очистки от H2S и RSH

(блок комплектуется при необходимости)

|

Абсорбционная очистка алканолами, алканоаминами или регенерируемыми щелочными растворами (при содержании H2S более 0, 1% об.)

|

Удаление из ПНГ H2S, СО2 и частично RSH при их наличии

|

Остаточное содержание H2S в газе - не более 0, 007 г/м3, RSH - не более 0, 016 г/м3 и объемной доли СО2 - не более 2, 5%.

Примечание - Остаточное содержание указанных компонентов может изменяться в соответствии с требованиями отдельных потребителей

| |

|

Адсорбционная очистка с применением синтетических цеолитов (при содержании H2S не более 0, 1% об.)

|

Удаление из ПНГ H2S и RSH. Одновременно происходит осушка газа до ТТРн2о не выше минус 30°С

|

Остаточное содержание H2S в газе - не более 0, 007 г/м3, RSH - 0, 016 г/м3

| |

|

Блок подготовки газа и конденсата

|

Низкотемпературная сепарация (НТС)

|

Подготовка ПНГ без использования внешних источников холода с целью обеспечения топливным газом для ГТЭС или ГПЭС или для сдачи в газопровод, согласно требуемой температуре точки росы по углеводородам

|

Температура точки росы по углеводородам согласно требованиям потребителя подготовленного газа

| |

|

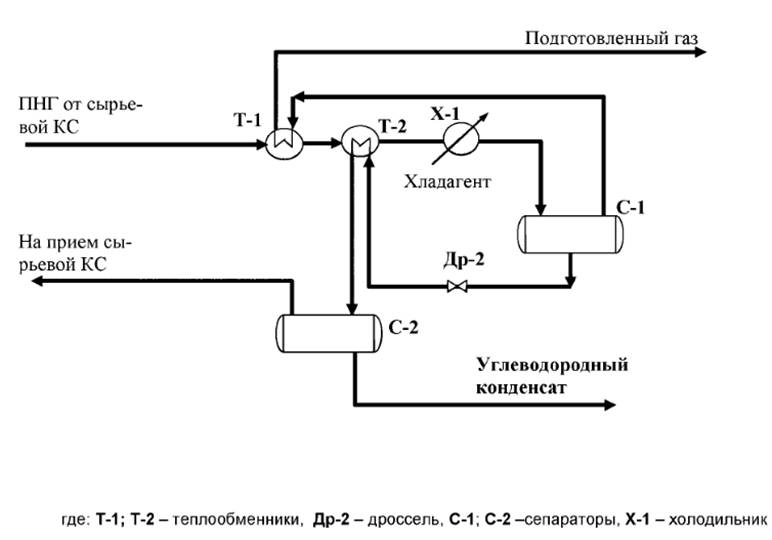

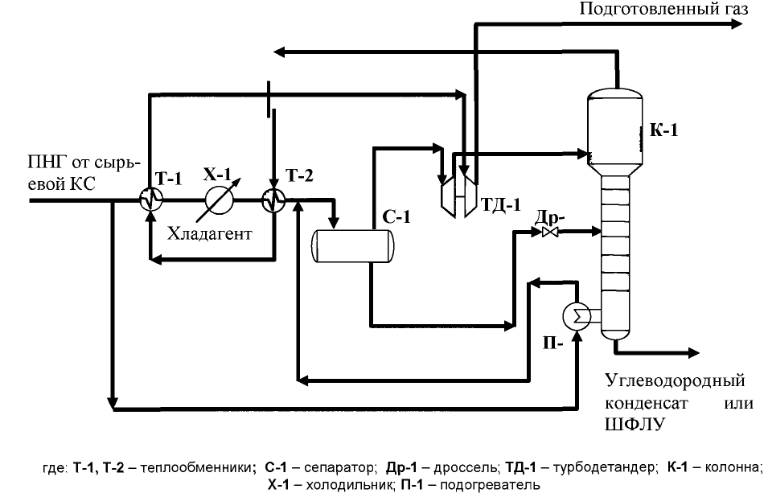

Низкотемпературная конденсация (НТК) (в приложении Б представлены типовые технологические схемы НТК)

|

Подготовка ПНГ с использованием внешних источников холода с целью обеспечения топливным газом для ГТЭС или ГПЭС или для сдачи в газопровод согласно требуемой температуре точки росы по углеводородам (приложение Б1). Переработка ПНГ со степенью извлечения целевых углеводородов (С3+выше) не менее 95% и получением в качестве товарной продукции сухого отбензиненного газа и широкой фракции легких углеводородов путем создания низких температур за счет расширения газа в турбодетанденом агрегате (приложение Б2)

|

Температура точки росы по углеводородам согласно требованиям потребителя подготовленного газа (приложение Б1). Обеспечивает переработку ПНГ со степенью извлечения целевых углеводородов (С3+выше) не менее 95% (приложение Б2)

| |

|

Низкотемпературная абсорбция (НТА)

|

Процесс переработки ПНГ со степенью извлечения целевых углеводородов (С3+выше) не менее 90% и получением

в качестве товарной продукции сухого отбензиненного газа и широкой фракции легких углеводородов путем поглощения углеводородов С3+выше абсорбентом (масляной, дизельной, керосиновой или бензиновой фракциями)

|

Обеспечивает переработку ПНГ со степенью извлечения целевых углеводородов (С3+выше) не менее 90% при давлении около 3, 6. ..4, 0 МПа (изб.) и температурах не ниже минус 40°С

| |

|

Адсорбционный способ с использованием силикагелей

|

Применяется при содержании компонентов С3+выше не более 100 г/м3

Выделение из ПНГ нестабильного газового конденсата

|

Обеспечивает подготовку газа до следующих показателей:

ТТРн2о минус 60°С;

ТТРугл до минус 40°С

| |

|

Способ подготовки газа с использованием мембранных технологий

|

Обеспечивает осушку и частичное отбензинивание ПНГ, а также частичную очистку от H2S и СО2. Обладает широкими возможностями по регулированию проведения процесса

|

Подготовка газа до следующих показателей:

ТТРн2о до минус 30°С;

ТТРугл до минус 10°С

| |

|

Блок утилизации кислых газов

(комплектуется при необходимости)

|

Получение серы. Каталитический дожиг H2S

|

Сокращение объема выбросов в атмосферу серы и серосодержащих веществ. Блок комплектуется при наличии кислых газов по экологическим требованиям

|

Для промысловых объектов степень извлечения H2S не менее 90%

| |

|

Блок промывки газа от агрессивных примесей

(комплектуется при необходимости)

|

Водная и/или углеводородная промывка в специальных аппаратах

|

Предназначен для очистки (отмывки) газа от солей щелочных и щелочноземельных металлов, метанола, ПАВ и других водорастворимых примесей, а также тяжелых углеводородов, содержащихся в ПНГ

Не устанавливается на поток осушенного газа

|

Может устанавливаться перед первой ступенью

компримирования, перед блоком очистки от H2S и

СО2 или перед блоком осушки газа

Месторасположение данного блока определяется

в каждом конкретном случае

Степень очистки от вредных примесей не менее

90%

Остаточное содержание солей щелочных и

щелочноземельных металлов в очищенном газе -

не более 5 мг/нм3; ПАВ - следы

| |

|

Блок подготовки компрессата (конденсата) к дальнейшей переработке

|

Отделение воды, очистка от нефтяных и механических примесей (при их наличии)

|

Доведение компрессата (конденсата) до соответствующих кондиций

|

Осушается и очищается до необходимого состояния для последующей переработки

| |

|

Блок стабилизации нестабильного конденсата и выработки жидких углеводородов

|

Деэтанизация и разделение уже деэтанизированного конденсата на узкие фракции

|

Получение ШФЛУ, АСКТ, ПБА, СПБТ, стабильного газового бензина; частичная или полная стабилизация нестабильного конденсата для закачки

в подготовленную нефть; получение конденсата как товарного продукта

|

Вырабатывается в соответствии с требованиями НД на продукт

| |

|

Блок одоризации газа

|

Одоризация газа

|

Введение в подготовленный ПНГ одорирующих веществ для придания ему характерного запаха с целью оперативного органолептического обнаружения утечек

|

Интенсивность запаха одорированного газа не менее 3-х баллов по ГОСТ 22387.5-77

|

|

Блок ДКС (комплектуется при необходимости)

|

Сжатие газа

|

Создание давления (напора) подготовленного ПНГ до величины, обеспечивающей:

- бесперебойную подачу потребителю;

- передачу в магистральный газопровод;

- закачку в пласт или хранилище

|

Давление газа на выходе из ДКС в соответствии с техническими требованиями

Для подачи потребителю - до 3 МПа

Для магистральных газопроводов - 5, 5 МПа, 7, 5 МПа Для закачки в пласт - исходя из необходимого давления закачки

|

|

Примечания

1 параметры измерения температуры точки росы по воде и углеводородам при рабочем давлении 5, 0 - 5, 5 МПа составляет 40°С.

2 минимальная степень подготовки газа определяется требованиями нормативных или иных руководящих документов, на основании которых осуществляется поставка его потребителю. Более высокая степень подготовки и извлечения из ПНГ углеводородов С3+выше определяется из экономических соображений, наличия или отсутствия инфраструктуры, потребителей, транспортной системы.

3 Выделение нестабильного конденсата производится способом НТС или НТК (приложение А, Б) с внешним или внутренним способом подвода холода, полученного дросселированием или детандированием потока предварительно охлажденного ПНГ или абсорбционным и адсорбционным способом.

4 Остаточное содержание H2S, СО2 и RSH приведено в соответствии с требованиями СТО Газпром 089-2010.

|

| | | | | | | | | | | |

5 Требования к надежности блоков установки

5.1 Требования к ресурсу

5.1.1 Установленный ресурс до капитального ремонта 69 600 ч.

5.1.2 Установленный ресурс до текущего ремонта - не менее 17 500 ч. Срок службы - не менее 20 лет.

5.2 Антикоррозионная защита технологического оборудования и трубопроводов должна быть выполнена в соответствии с требованиями п. 5.3 ПБ 09-540-03 [1]. Антикоррозионная защита металлоконструкций модулей и блоков должна быть выполнена в соответствии с требованиями СНиП 2.03.11-85 [2] и СП 53-101-98 [3].

6 Требования к технологичности и метрологическому обеспечению

6.1 Блоки и модули комплекса должны быть технологичны в условиях монтажа, эксплуатации и ремонта.

6.2 Контроль технологических параметров должен производиться с применением аттестованных методов и поверенных средств измерения.

6.3 Сырье и продукция должны соответствовать метрологическим требованиям в соответствии с ГОСТ Р 51672.

6.4 Подтверждение соответствия и возможность применения контрольно-измерительных приборов должны соответствовать законодательству Российской Федерации и должны быть зарегистрированы в Государственном реестре средств измерений. Средства измерений в взрывозащищенном исполнении должны иметь сертификаты соответствия требованиям нормативных документов по взрывобезопасности и разрешения на применение во взрывоопасных зонах, выданные Федеральной службой по экологическому, технологическому и атомному надзору. Средства измерения должны быть поверены или откалиброваны в соответствии с Федеральным законом от 26.06.2008 N 102-ФЗ "Об обеспечении единства измерений" [4].

7 Требования к автоматизации системы управления

7.1 Автоматизация системы управления производится в соответствии с нормами технологического проектирования.

8 Требования безопасности при проектировании и изготовлении комплексов и требования по охране окружающей среды

8.1 Проектирование и изготовление комплексов и их структурных элементов должно производиться в строгом соответствии с требованиями отраслевых правил промышленной безопасности ПБ 08-624-03 [5], ПБ 08-622-03 [6] и ПБ 09-563-03 [7].

Блоки и модули комплекса должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ Р 15.201, ГОСТ Р 52630. Общие технические условия сосудов и аппаратов стальных сварных установлены ОСТ 26.260.14-2001 [8]; их проектирование, изготовление и приемка должны производиться в соответствии с ПБ 03-576-03 [9] и ПБ 03-584-03 [10].

Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств установлены в ПБ 09-540-03 [1]. Требования пожарной безопасности должны приниматься в соответствии с требованиями ФЗ-123 [11] и другими нормативными правовыми актами и нормативными документами по пожарной безопасности.

8.2 Аппараты блоков и модулей комплекса относятся к 1 группе сосудов по ГОСТ Р 52630.

8.3 Блоки и модули комплекса подлежат регистрации в Федеральной службе по экологическому, технологическому и атомному надзору.

8.4 Блоки и модули комплекса предназначены для установки в пределах взрывоопасной зоны 0-го класса по ФЗ-123 и относятся к оборудованию группы I по TP ТС 012/2011 [12].

8.5 При монтаже и эксплуатации должны выполняться правила, определяемые следующими стандартными системами безопасности труда: ГОСТ 12.1.010, ГОСТ 12.2.003, ПБ 08-622-03 [6], ПБ 08-624-03 [5], а также "Правилами противопожарного режима в Российской Федерации". [13]

8.6 Рабочей средой являются углеводородные газ и конденсат. Класс опасности среды 4 по ГОСТ 12.1.007 с предельно допустимой массовой концентрацией углеводородов в воздухе рабочей зоны 300 мг/м3 по ГОСТ 12.1.005. Среда пожароопасная, взрывоопасная. Категория и группа взрывоопасности устанавливаются в соответствии с ГОСТ Р 51330.19.

8.7 Аппараты блоков и модулей комплекса должны быть защищены от статического электричества по ГОСТ 12.1.018.

8.8 Аппараты блоков и модулей комплекса должны быть герметичны. Требования к герметичности по ОСТ 26.260.14-2001 [8].

8.9 Мероприятия по защите окружающей среды разрабатывают в соответствии с действующими законодательными актами и нормативными природоохранными документами, а также в соответствии с требованиями ГОСТ 17.1.3.06, ГОСТ 17.2.3.02, ГОСТ 17.4.1.02.

8.10 Пуск и остановку комплекса в зимнее время осуществлять в соответствии с техническим регламентом на установку.

8.11 Безопасная работа и нормальное протекание технологического процесса обеспечивается системой КиА.

8.12 Требования к безопасности машин и оборудования при проектировании, производстве, монтаже, наладке, эксплуатации, хранении, перевозке и утилизации выполнять в соответствии с требованиями ТР ТС 010/2011 [14].

8.13 Класс герметичности затворов запорно-регулирующей арматуры в составе модулей и блоков комплексов переработки попутного нефтяного газа - "А" по ГОСТ Р 54808.

8.14 Обеспечение безопасности при проведении отдельных видов работ по подготовке попутного нефтяного газа, связанных с применением одоранта, а также проектирование объектов, имеющих в составе производства одоризационные установки, должно осуществляться в соответствии и с учетом требований по технике безопасности при производстве, хранении, транспортировании (перевозке) и использовании одоранта.

9 Требования к документации

9.1 Выполнение основных требований к технологической и сопроводительной документации должно осуществляться в соответствии с требованиями ГОСТ 3.1001, ГОСТ 3.1120, ГОСТ 3.1121, ГОСТ 3.1129, ГОСТ 3.1901.

9.2 Требования к конструкторской документации должны выполняться в соответствии с требованиями ГОСТ 2.113, ГОСТ 2.305, ГОСТ 2.603, ГОСТ Р 2.901.

10 Эргономические требования

10.1 Конструкция должна обеспечивать удобство обслуживания, ремонта и технологического монтажа в соответствии с требованиями ГОСТ 12.2.049.

10.2 В проекте установки должны содержаться разделы по выполнению санитарно-технических требований в соответствии с требованиями действующих строительных норм и правил и санитарных норм.

11 Требования к маркировке, упаковке, транспортированию и хранению оборудования

11.1 Требования к маркировке, упаковке, транспортированию и хранению должны соответствовать требованиям ГОСТ Р 52630.

11.2 Мелкие сборочные единицы и детали, входящие в объем комплектной поставки, поставляются упакованными в ящики.

11.3 Транспортная маркировка должна наноситься на каждое грузовое место по ГОСТ 14192.

11.4 Упаковка и консервация аппарата (аппаратов) должна производиться в соответствии с требованиями ГОСТ Р 52630.

11.5 Изделие на место монтажа отправляется без тары; категория упаковки КУ-0, ГОСТ 23170.

11.6 Погрузочно-разгрузочные работы должны производиться механизированным способом. Резкие удары и перемещение волоком недопустимы.

12 Требования к материальному и климатическому исполнению

12.1 Материальное исполнение структурных элементов комплексов, включая строительные и ограждающие конструкции модулей и блоков, технологическое оборудование, аппараты и трубопроводы, должно быть предусмотрено исходя из рабочих условий эксплуатации, характеристик рабочих сред и обеспечивающее надежность эксплуатации на протяжении всего расчетного срока службы изделий.

12.2 Климатическое исполнение структурных элементов комплексов, включая строительные и ограждающие конструкции модулей и блоков, технологическое оборудование, аппараты и трубопроводы, должно быть предусмотрено в соответствии с ГОСТ 15150, исходя из климатических условий (зоны) размещения и строительства комплексов, а также минимально возможной температуры окружающего воздуха при транспортировке и хранении оборудования комплексов.

Приложение А

(рекомендуемое)

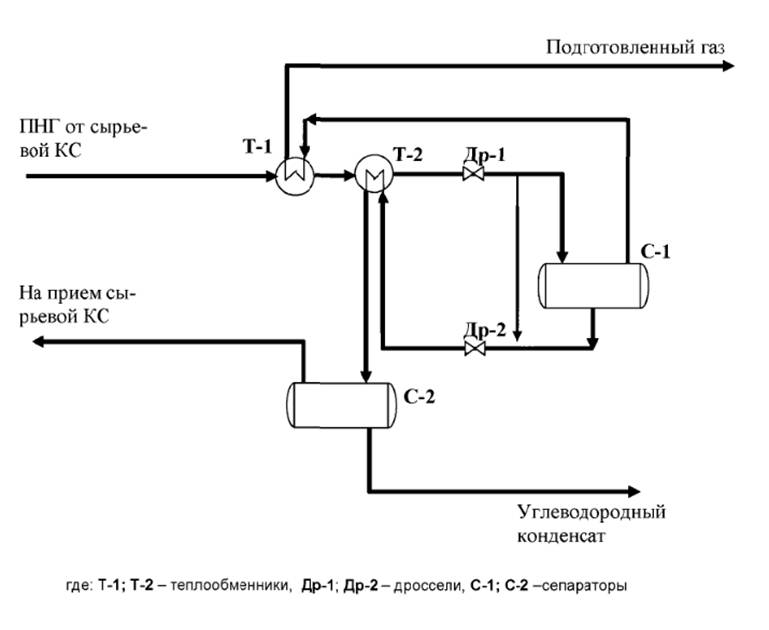

Типовая технологическая схема НТС

"Рисунок А.1 - Типовая технологическая схема НТС"

Приложение Б

(рекомендуемое)

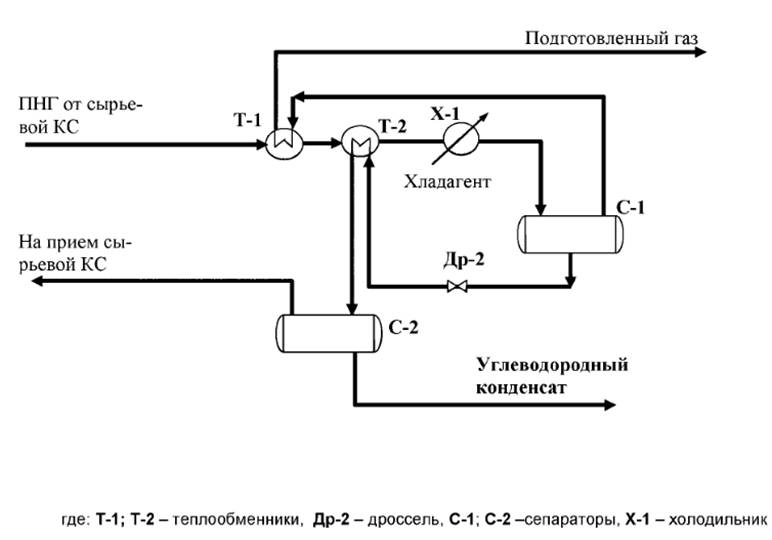

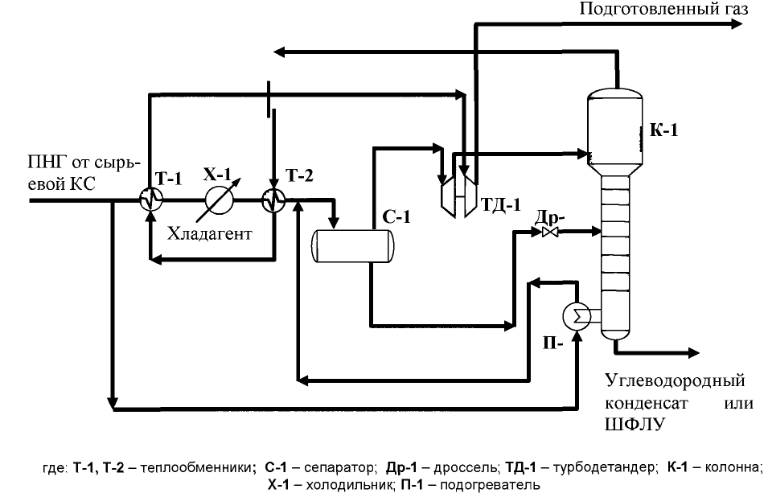

Типовые технологические схемы НТК

"Рисунок Б.1 - Типовая технологическая схема НТК"

"Рисунок Б.2 - Типовая технологическая схема НТК с турбодетандером и колонной"

Библиография

|

[1]

|

Правила безопасности ПБ 09-540-03

|

Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств

|

|

[2]

|

Строительные нормы и правила СНиП 2.03.11-85

|

Защита строительных конструкций от коррозии

|

|

[3]

|

Свод правил по проектированию и строительству СП 53-101-98

|

Изготовление и контроль качества стальных строительных конструкций

|

|

[4]

|

Федеральный закон Российской Федерации N 102-ФЗ от 26.06.2008

|

ФЗ "Об обеспечении единства измерений" (принят Государственной Думой Российской Федерации 11 06.2008).

|

|

[5]

|

Правила безопасности ПБ 08-624-03

|

Правила безопасности в нефтяной и газовой промышленности

|

|

[6]

|

Правила безопасности ПБ 08-622-03

|

Правила безопасности газоперерабатывающих заводов и производств

|

|

[7]

|

Правила безопасности ПБ 09-563-03

|

Правила промышленной безопасности для нефтеперерабатывающих производств

|

|

[8]

|

Отраслевой стандарт ОСТ 26.260.14-2001 от 06.01.2004

|

Сосуды и аппараты, работающие под давлением. Способы контроля герметичности

|

|

[9]

|

Правила безопасности ПБ 03-576-03

|

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

|

|

[10]

|

Правила безопасности ПБ 03-584-03

|

Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

|

|

[11]

|

Федеральный закон Российской Федерации ФЗ-123 от 22.07.2008

|

ФЗ "Технический регламент о требованиях пожарной безопасности" (принят Государственной Думой Российской Федерации 04.07.2008)

|

|

[12]

|

Технический регламент таможенного союза ТР ТС 012/2011 от 18.10.2011

|

О безопасности оборудования для работы во взрывоопасных средах (утв. постановлением правительства РФ от 24 февраля 2010 г. N 86) с изменениями от 8 декабря 2010 г.

|

|

[13]

|

Правила противопожарного режима в Российской Федерации от 25.04.2012 г

|

Утверждены постановлением Правительства Российской Федерации от 25 апреля 2012 г. N 390 "О противопожарном режиме"

|

|

[14]

|

Технический регламент ТР ТС 010/2011

|

О безопасности машин и оборудования (утв. Решением Комиссии Таможенного союза от 18 октября 2011 г. N 823)

|

![]() — Все документы — ГОСТы — ГОСТ Р 55141-2012 ПЕРЕРАБОТКА ПОПУТНОГО НЕФТЯНОГО ГАЗА. МАЛОГАБАРИТНЫЕ БЛОЧНЫЕ ГАЗОПЕРЕРАБАТЫВАЮЩИЕ КОМПЛЕКСЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

— Все документы — ГОСТы — ГОСТ Р 55141-2012 ПЕРЕРАБОТКА ПОПУТНОГО НЕФТЯНОГО ГАЗА. МАЛОГАБАРИТНЫЕ БЛОЧНЫЕ ГАЗОПЕРЕРАБАТЫВАЮЩИЕ КОМПЛЕКСЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов