41251

Документов на портале!

6448

Комментариев к документам!

5603

Зарегистрированных пользователей!

00:00:00

![]() — Все документы — ГОСТы — ГОСТ Р 53682-2009 (ИСО 13705:2006) (28.10.2015) УСТАНОВКИ НАГРЕВАТЕЛЬНЫЕ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

— Все документы — ГОСТы — ГОСТ Р 53682-2009 (ИСО 13705:2006) (28.10.2015) УСТАНОВКИ НАГРЕВАТЕЛЬНЫЕ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ Р 53682-2009 (ИСО 13705:2006) (28.10.2015) УСТАНОВКИ НАГРЕВАТЕЛЬНЫЕ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Добавил:

Дата: [03.03.2017]

ГОСТ Р 53682-2009 (ИСО 13705:2006) (28.10.2015) УСТАНОВКИ НАГРЕВАТЕЛЬНЫЕ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Национальный стандарт РФ ГОСТ Р 53682-2009 (ИСО 13705:2006)

"УСТАНОВКИ НАГРЕВАТЕЛЬНЫЕ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ"

(утв. приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1068-ст)

С изменениями:

(28 октября 2015 г.)

Fired heaters for refineries. General technical requirements

Дата введения - 1 января 2011 г.

Введен впервые

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Введение

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13705:2006. При этом в него не включены раздел 2 "Нормативные ссылки" ("Normative references") и приложения В, С, D, Е, F, G и Н международного стандарта, которые нецелесообразно применять в национальной стандартизации в связи со вспомогательным значением оборудования, представленного в этих приложениях.

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13705:2006 путем изменения отдельных структурных элементов, которые выделены вертикальной линией, расположенной слева от текста. Аутентичные переводы оригинальных текстов этих структурных элементов приведены в приложении Б к национальному стандарту.

Причина изменения структурных элементов - учет требований национальной экономики Российской Федерации и особенностей российской национальной стандартизации.

В начале пункта или подпункта жирная точка (●) обозначает, что требуется либо решение, либо дальнейшая информация. Данная информация должна быть указана в Спецификациях (см. приложение А) или запросе (заказе) на покупку.

1 Область применения

Настоящий стандарт распространяется на нагревательные установки (далее - огневые нагреватели) для нефтеперерабатывающих заводов нефтяной, нефтеперерабатывающей, нефтехимической и газовой промышленности, работающие при температуре стенки трубы змеевика до 760°С.

Настоящий стандарт устанавливает минимальные технические требования к проектированию, материалам, изготовлению, приемке, испытанию, подготовке к отправке и монтажной сборке огневых нагревателей и горелок общего назначения для нефтепереработки.

Настоящий стандарт не распространяется на печи парового риформинга и печи пиролиза. В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами по промышленной безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 1.0-2012 Стандартизация в Российской Федерации. Основные положения

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 390-96 Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ Р ИСО 4759-1-2009 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С

ГОСТ Р ИСО 6157-1-2009 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

ГОСТ Р ИСО 6157-2-2009 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки

ГОСТ Р ИСО 898-1-2011 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8691-73 (ИСО 5019-1-84, ИСО 5019-2-84, ИСО 5019-5-84) Изделия огнеупорные общего назначения. Форма и размеры

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые. Технические условия

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 12865-67 Вермикулит вспученный

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 20910-90 Бетоны жаростойкие. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23619-79 Материалы и изделия огнеупорные теплоизоляционные муллитокремнеземистые стекловолокнистые. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р 55776-2013 Контроль неразрушающий радиационный. Термины и определения

ГОСТ 24522-80 Контроль неразрушающий капиллярный. Термины и определения

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 21204-97 Горелки газовые промышленные. Общие технические требования

ГОСТ 27824-2000 Горелки промышленные на жидком топливе. Общие технические требования

ГОСТ Р 53383-2009 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ Р 54159-2010 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ Р ИСО 4161-2013 Гайки шестигранные с фланцем, тип 2. Крупная резьба

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети "Интернет" или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 воздухоподогреватель (air heater, air preheater): Аппарат для теплопередачи, через который воздух для горения проходит и нагревается теплоносителем, таким как продукты сгорания, пар или другая среда.

3.2 анкер (anchor, tieback): Металлическое или огнеупорное приспособление, которое фиксирует расположение огнеупорного материала или изоляции.

3.3 свод (arch): Плоская или скошенная часть камеры радиации, расположенная напротив пода.

3.4 форсунка (atomizer): Устройство, которое используется для распыления жидкого топлива до легкого тумана, с применением паровых, воздушных или механических средств.

3.5 последующий огнеупорный слой (backup layer): Огнеупорный слой, расположенный за горячим слоем.

3.6 нагреватель с уравновешенной тягой (balanced draught heater): Нагреватель, в котором используются вентиляторы для подачи воздуха для горения и дымососы для удаления продуктов сгорания.

3.7 газосборник (breeching): Секция нагревателя, где собираются дымовые газы после последнего змеевика конвекционной камеры для перехода в дымовую трубу или в газоход.

3.8 перевальная стенка (bridgewall, gravity wall): Стенка, которая разделяет две прилегающие зоны нагревателя.

3.9 температура на перевале (bridgewall temperature): Температура дымовых газов, выходящих из камеры радиации.

3.10 горелка (burner): Устройство, которое подает топливо и воздух в нагреватель с заданными скоростями, турбулентностью и концентрацией для того, чтобы обеспечивать и поддерживать необходимые условия для воспламенения и горения.

Примечание - Горелки классифицируются по типу топлива, такому как жидкое топливо, газ или сочетание газа и жидкого топлива, которое может обозначаться как "комбинированное".

3.11 поворотный шибер (butterfly damper): Однолопастной шибер, лопасть которого вращается вокруг оси.

3.12 кожух (casing): Металлическая оболочка, используемая в качестве обшивки корпуса огневого нагревателя.

3.13 литая футеровка (castable): Теплоизоляционный бетон, который заливается или наносится торкрет-пушкой на защищаемые поверхности или металлоконструкции печи и образует с ними жесткую огнеупорную форму или конструкцию.

|

3.14 керамическое волокно (ceramic fibre): волокнистая огнеупорная изоляция на основе окислов кремния и алюминия.

Примечание - Применяются следующие формы: рулонированный материал, картон, бумага, блок, жесткая плита, а также конструкции, полученные способом вакуумного литья.

|

3.15 конвекционная камера (convection section): Часть нагревателя, в которой тепло передается к трубам в основном посредством конвекции.

| 3.16 ступенчатый выступ (corbel): Выступающая часть огнеупорной поверхности, используемая для предотвращения байпасирования дымовыми газами труб конвективного змеевика при их размещении в шахматном порядке. |

3.17 прибавка для компенсации коррозии (corrosion allowance): Дополнительная толщина металла, которая добавляется к расчетной величине для компенсации потери металла вследствие действия коррозии во время расчетного срока эксплуатации элемента печи.

3.18 скорость коррозии (corrosion rate): Скорость уменьшения толщины металла вследствие химического воздействия нагреваемого продукта, или дымовых газов, или того и другого вместе, мм/год.

3.19 наружная перекидка (crossover): Соединительный трубопровод между двумя секциями змеевика нагревателя.

3.20 шибер (damper): Устройство, имеющее переменное сопротивление, предназначенное для регулирования потока дымовых газов или воздуха.

3.21 воздухоподогреватель с непосредственной теплопередачей (direct-air preheater): Теплообменник, в котором тепло передается непосредственно от дымовых газов к воздуху для горения.

Примечание - В регенеративном воздухоподогревателе используются нагреваемые вращающиеся элементы, а в рекуперативной конструкции используются неподвижные трубы, пластины или чугунные элементы для разделения двух теплообменивающихся сред.

3.22 тяга (draught): Отрицательное давление (разрежение) воздуха и/или дымовых газов, измеренное в любой точке нагревателя.

3.23 потеря тяги (draught loss): Падение давления (перепад давления) в газоходах или в трубах и оборудовании системы воздуховодов и газового тракта.

3.24 газоход (duct): Трубопровод для воздушного потока или потока дымовых газов.

3.25 КПД топливный (fuel efficiency): Отношение общего количества поглощенного тепла к количеству тепла, полученному только от сгорания топлива (рассчитывается по низшей теплоте сгорания без учета тепла, вносимого с воздухом, водяным паром и с топливом).

3.26 термический КПД (thermal efficiency): Отношение общего количества поглощенного тепла к общему количеству тепла, которое получено при сжигании топлива с учетом теплоемкости воздуха, топлива и распыливающего агента (рассчитывается по располагаемому теплу топлива).

3.27 эрозия (erosion): Уменьшение толщины стенки металла вследствие механического воздействия нагреваемого продукта и содержащихся в нем примесей.

3.28 избыток воздуха (excess air): Количество воздуха, которое превышает стехиометрическое требование для полного сгорания.

Примечание - Избыток воздуха выражается в процентах.

3.29 развитая поверхность (extended surface): Поверхность для передачи тепла, снабженная ребрами или шипами.

3.30 коэффициент оребрения (ошипования) (extension ratio): Отношение полной внешней поверхности к внешней поверхности гладкой трубы.

3.31 дымовой газ (продукты сгорания) (flue gas): Газообразный продукт горения, включая избыточный воздух.

3.32 нагреватель с дутьевыми горелками (forced-draught heater): Нагреватель, в котором воздух для горения подается вентилятором или другими механическими средствами.

3.33 поправка на загрязнение (fouling allowance): Фактор, принимающий во внимание наличие слоя отложений на внутренней поверхности труб змеевика, который вызывает увеличение сопротивления змеевика.

Примечания

1 Обычно - это кокс или иные отложения на внутренней поверхности змеевика.

2 Поправка на загрязнение используется при расчете перепада давления на змеевике с учетом отложений на внутренней поверхности труб.

3.34 сопротивление загрязнений (fouling resistance): Фактор, используемый при расчете общего коэффициента теплопередачи.

Примечание - Сопротивление внутренних отложений учитывается в процессе проектирования при расчете максимальной температуры металла. Сопротивление внешних отложений учитывается для компенсации снижения эффективности теплопередачи из-за отложений на внешней поверхности труб или на развитой поверхности труб путем увеличения необходимой поверхности теплообмена.

3.35 гильотина глухая (guillotine, isolation blind): Однолопастное устройство, использующееся для изолирования (отсечения) оборудования или нагревателей.

3.36 отвод или двойник (ретурбенд) (header, return bend): Общий термин, обозначающий литой или крутоизогнутый цельнотянутый фитинг, который используется для соединения двух труб под углом до 180°.

3.37 двойниковая (ретурбендная) камера (header box): Футерованная изнутри камера, изолированная от потока дымовых газов, в которой размещаются двойники, отводы или коллекторы.

Примечание - Доступ в ретурбендную камеру возможен через навесные двери или съемные панели.

3.38 теплопоглощение (heat absorption): Общее количество тепла, поглощенное змеевиками, кроме тепла предварительного подогрева воздуха для горения.

3.39 средняя плотность теплового потока (average heat flux density): поглощенное тепло, деленное на поверхность теплообмена секции змеевика.

Примечание - Средняя плотность теплового потока для оребренных (ошипованных) труб должна быть отнесена к поверхности гладкой базовой трубы с указанием коэффициента увеличения поверхности (коэффициента оребрения или ошипования).

3.40 максимальная плотность теплового потока (maximum heat flux density): Максимальное локальное количество тепла, переданного через секцию змеевика.

3.41 общее тепловыделение (total heat release): Общее количество тепла, выделенное при сжигании конкретного топлива, рассчитанное по низшей теплоте сгорания.

3.42 объемное тепловыделение (теплонапряжение топочного объема) (volumetric heat release): Выделенное тепло, отнесенное к чистому объему радиационной секции, без учета объема, занимаемого змеевиками и разделительными стенками из огнеупорного материала.

3.43 высшая теплотворная способность (теплота сгорания) (ВТС) (higher heating value, hH, gross heating value): Общее тепло, полученное от полного сгорания конкретного топлива при условии охлаждения дымовых газов до температуры 15°С.

3.44 низшая теплотворная способность (теплота сгорания) (НТС) (lower heating value, hL, net heating value): Высшая теплотворная способность за вычетом скрытой теплоты парообразования воды, образующейся при сгорании топлива, - молекулярного соединения атомов кислорода воздуха и водорода, присутствующего в составе топлива.

3.45 горячий наружный поверхностный слой футеровки (hot-face layer): В многослойной или многокомпонентной футеровке - огнеупорный слой, воспринимающий высокую температуру.

3.46 температура горячей наружной поверхности футеровки (hot-face temperature): Температура поверхности футеровки, контактирующей с дымовыми газами или с нагретым воздухом для горения.

3.47 воздухоподогреватель без непосредственной теплопередачи (indirect air preheater): Устройство, в котором воздух нагревается без непосредственной теплопередачи от дымовых газов.

Примечание - Теплопередача может быть реализована посредством использования специального жидкого теплоносителя, технологического потока или водяного пара, которые нагреваются дымовыми газами или другим источником тепла, отдавая затем воспринятое тепло нагреваемому воздуху. В воздухоподогревателе с тепловыми трубами используется испаряющаяся/конденсирующаяся жидкость для передачи тепла между дымовыми газами и воздухом.

3.48 нагреватель с принудительной тягой (induced-draught heater): Нагреватель, в котором дымосос используется для удаления дымовых газов и поддержания разрежения в нагревателе в целях подсоса воздуха на горение без использования вентилятора.

3.49 температура поверхности раздела (interface temperature): Расчетная температура между слоями конструкции многослойной или многокомпонентной футеровки.

3.50 внутренние перекидки (jump over): Соединительные трубопроводы внутри секции змеевика нагревателя.

3.51 шибер многолопастной (louvre damper): Шибер, состоящий из нескольких лопастей, связанных между собой для одновременной работы, каждая из лопастей вращается вокруг своей оси.

3.52 коллектор (manifold): Камера для сбора или распределения нагреваемой среды на выходе или входе многопоточного нагревателя.

3.53 стекловата (man-made vitreous fibre, MMVF): Синтетическое некристаллическое изоляционное волокно на основе химического состава из кальция, магния и кремния, имеющее повышенную растворимость в жидких средах.

3.54 армирование металлическим волокном (проволокой) (metal fibre reinforcement): Нержавеющая проволока (иголки), добавляемая в раствор бетона для увеличения его прочности и износоустойчивости.

3.55 монолитная футеровка (monolithic lining): Однокомпонентная футеровка.

3.56 мертель (mortar): Огнеупорный материал, используемый в качестве раствора при укладке огнеупорного кирпича.

3.57 многокомпонентная футеровка (multi-component lining): Огнеупорная система, состоящая из двух или более слоев различного типа огнеупоров, например футеровка, состоящая из слоя бетона и слоя керамического волокна.

Примечание - Примерами типов огнеупоров являются бетон, изолирующий кирпич, огнеупорный кирпич, изоляция из плит, картона и керамического волокна.

3.58 многослойная футеровка (multilayer lining): Огнеупорная система, состоящая из двух или более слоев огнеупора одного типа.

3.59 нагреватель с естественной тягой (natural-draught heater): Нагреватель, в котором подсос воздуха на горение и эвакуация продуктов сгорания осуществляются за счет тяги дымовой трубы.

3.60 номинальное тепловыделение (тепловая мощность) (normal heat release): Проектное полезное тепло, деленное на расчетный топливный кпд.

6.61 поток или ход (pass, stream): Циркуляционный контур, состоящий из одной или более последовательно соединенных труб.

3.62 пилотная горелка (pilot): Горелка малой мощности, которая обеспечивает розжиг основной горелки.

3.63 воздушный короб (plenum, windbox): Камера, окружающая горелки, в которой происходит распределение воздуха по горелкам, а также служащая для уменьшения шума.

3.64 двойник (ретурбенд) (plug header): Литой ретурбенд с одним или двумя отверстиями, закрываемыми съемными пробками, которые используются для осмотра внутренней поверхности труб, ее механической очистки или дренажа.

3.65 методика расчета на прочность элементов нагревателей, работающих под давлением (pressure design code): Признанный стандарт для расчета элементов нагревателей, работающих под давлением, указанный или согласованный покупателем.

3.66 падение давления (pressure drop): Разница между статическим давлением на входе и на выходе, между конечными точками, исключая гидростатический напор.

3.67 первичный воздух (primary air): Часть всего воздуха, идущего на горение, которая первой смешивается с топливом.

3.68 защитное покрытие (protective coating): Антикоррозионный материал, плакирующий поверхность металла для его защиты от низкотемпературной сернистой коррозии при использовании сернистого топлива.

Пример - Покрытие внутренней поверхности обшивки корпуса печи под пористым огнеупорным материалом.

3.69 камера радиации (radiantsection): Часть нагревателя, в которой тепло передается к трубам в основном радиацией.

3.70 радиационные потери (radiation loss, setting loss): Потери тепла в окружающую среду через обшивку корпуса печи, дымоходов и вспомогательного оборудования (когда используется система утилизации тепла).

3.71 вторичный воздух (secondary air): Воздух, подводимый к топливу в дополнение к первичному воздуху.

3.72 тепловое ограждение (setting): Кожух нагревателя, кирпичная кладка, футеровка и тепловая изоляция, включая анкеры.

3.73 шоковый экран (защитная секция) (shield section, shock section): Первые по ходу продуктов сгорания ряды труб конвективного змеевика, которые защищают остальные трубы конвекционной секции от действия прямой радиации.

| 3.74 сажеобдувка (sootblower): Устройство, использующееся для удаления сажи или других отложений с теплопоглощающих поверхностей в конвекционной секции. |

Примечание - Обычно в качестве среды для удаления сажи используется водяной пар. Широкое применение на НПЗ получили устройства газоимпульсной очистки.

3.75 дымовая труба (stack): Вертикальный канал, предназначенный для выброса дымовых газов в атмосферу.

3.76 интерцептер (strake, spoiler): Приспособление в виде многозаходной спирали в верхней части дымовой трубы, предотвращающее появление колебаний, вызываемых ветровой нагрузкой.

3.77 строительные нормы для проектирования (structural design code): Строительный стандарт по проектированию, указанный или согласованный с покупателем.

3.78 настильная стенка (target wall, reradiating wall): Вертикальная огнеупорная кирпичная стенка, которая подвергается прямому воздействию пламени, настилаемому на нее с одной или с обеих сторон.

3.79 температурная поправка (temperature allowance): Количество градусов по Цельсию, которое должно быть прибавлено к температуре технологической среды для учета неравномерного распределения потоков и неучтенных параметров в рабочем режиме.

Примечание - Температурная поправка прибавляется к расчетной максимальной температуре стенки трубы или к эквивалентной температуре металла стенки для получения проектной расчетной температуры металла.

3.80 штуцер (terminal): Фланцевое или подготовленное под сварку подсоединение к змеевику, обеспечивающее вход и выход среды.

3.81 трубная направляющая опора (tube guide): Устройство, использующееся при вертикальном расположении труб для ограничения горизонтального перемещения, при этом допускается удлинение труб в осевом направлении.

3.82 фиксатор для труб (tube retainer): Устройство, использующееся для ограничения подъема горизонтальных радиантных труб с промежуточных опор во время работы.

3.83 трубная опора или решетка (tube support, tube sheet): Устройство, использующееся в качестве опоры труб.

3.84 дымопреградитель (vapour barrier): Металлическая фольга, расположенная между слоями пористой футеровки, служащая преградой для потока дымовых газов к обшивке корпуса печи.

4 Общие положения

4.1 Методика расчета на прочность элементов нагревателей, работающих под давлением

●Методика расчета на прочность элементов нагревателей, работающих под давлением, должна производиться согласно [1].

4.2 Нормы

●Покупатель и продавец взаимно определяют меры, требующиеся для соответствия любым местным и национальным нормам, применяемым к данному оборудованию.

4.3 Типы нагревателей

В огневом нагревателе тепло, выделенное при сгорании топлив, передается продукту, который находится в трубчатом змеевике, размещенном изолировано в корпусе. Тип печи определяется формой радиационной камеры, взаимным расположением камер радиации и конвекции, конфигурацией радиантного змеевика, расположением горелок.

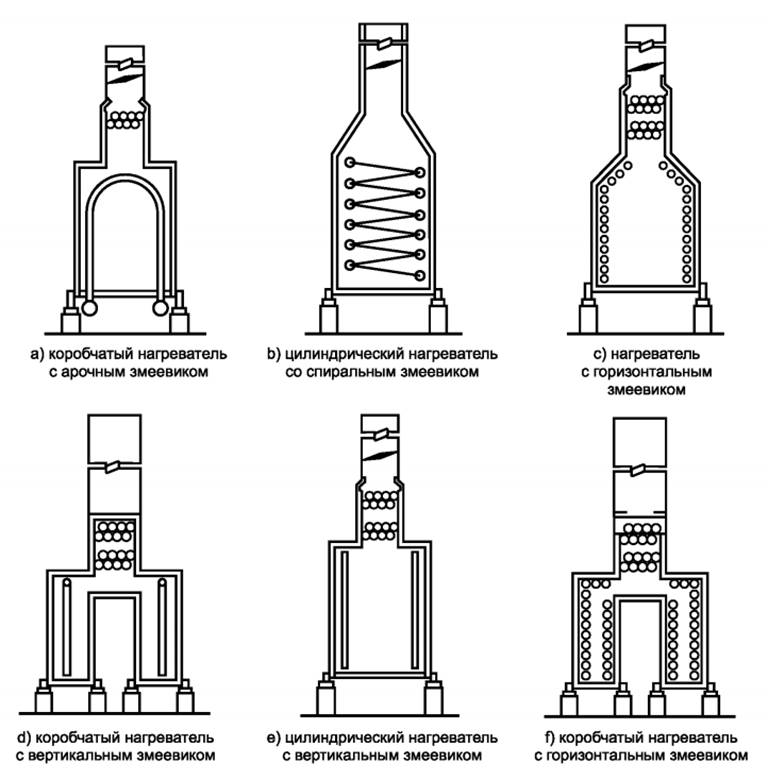

Различают следующие типы печей:

- цилиндрические, коробчатые;

- однокамерные, многокамерные;

- печи с вертикальным, горизонтальным, спиральным радиантным змеевиком;

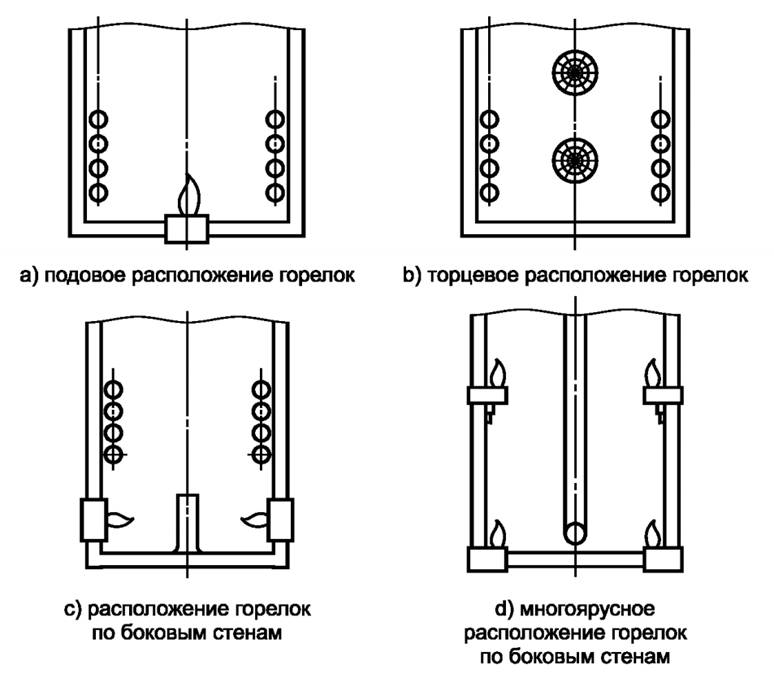

- с подовыми, сводовыми, настенными горелками; с расположением горелок на боковых, торцевых стенах, в один или несколько ярусов.

На рисунке 1 представлены несколько типов нагревателей.

"Рисунок 1 - Типы нагревателей"

На рисунке 2 представлены способы размещения горелок.

Можно использовать различные сочетания рисунка 1 и рисунка 2. Например, на рисунке 1с) можно использовать размещение горелок, как на рисунке 2а), b) или с). Таким же образом, на рисунке 1d) можно использовать размещение горелок, как на рисунке 2а) или d).

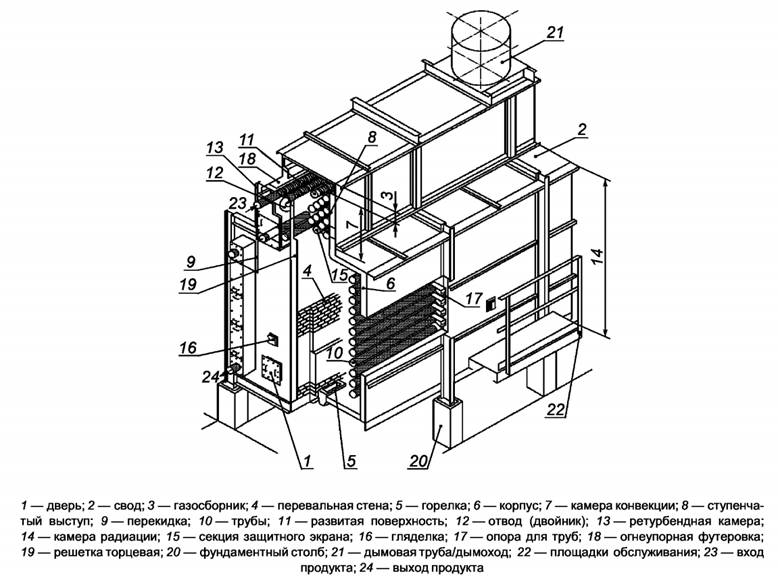

На рисунке 3 представлены типовые составные элементы нагревателя.

"Рисунок 2 - Типовые схемы расположения горелок"

"Рисунок 3 - Составные элементы нагревателя"

5 Документация

5.1 Документация на стадии технического предложения

5.1.1 Техническое предложение по объему, срокам предоставления, согласования и передачи заказчику определяется требованиями "Запроса на техническое предложение (ЗТП)"

5.1.2 Наиболее часто в техническое предложение входят следующие разделы:

а) эскиз общего вида нагревателя, назначение нагревателя, шифр оборудования (покупателя), наименование проекта и месторасположение;

b) присоединительные размеры выходных и входных труб, включая параметры фланцев или разделку концов труб под сварку (если указаны параметры трубопровода на входе и выходе), направление технологического потока и допустимые нагрузки, моменты, силы и усилия на входные и выходные трубы;

c) расположение змеевиков и перекидок, расположение труб, диаметры труб, толщины стенок труб, длины труб, материальное исполнение, включая технические требования только на детали под давлением, а также все данные на оребренную (ошипованную) поверхность;

d) расчетное давление змеевика, давление гидравлического испытания, расчетные температуры среды и стенок труб и величина допуска на коррозию;

e) нормы на проектирование змеевика, топливной обвязки и системы пожаротушения или стандарты и нормы или технические условия на изготовление;

f) типы огнеупоров и изоляции, их толщины и нормативная температура применения;

g) типы и материалы анкеров для огнеупоров и изоляции;

h) расположение и число люков для обслуживания, гляделок, горелок, сажеобдувок, шиберов, приборов и дополнительных соединений;

i) расположение и размеры площадок обслуживания, лестниц и маршей;

j) габаритные размеры, включая вспомогательное оборудование.

5.2 Документация на стадии технического проекта

На стадии технического проекта должна быть разработана следующая документация:

a) чертежи продуктовых змеевиков;

b) чертежи металлоконструкций, дымовой трубы, газоходов и шиберов;

c) чертежи обвязки горелок;

●d) чертежи деталей трубных опор;

е) чертежи деталей штуцеров для термопар;

f) технические требования к сварке с указанием методов контроля и испытаний;

g) указания по изготовлению, сушке и испытанию футеровки и тепловой изоляции;

h) расчет толщины футеровки, включая перепады температуры на всех огнеупорных слоях и на всех элементах, участвующих в теплопроводности;

i) технологию коксоудаления, если это требуется;

j) указания по монтажу, эксплуатации и обслуживанию нагревателя и вспомогательного оборудования, такого как воздухоподогреватели, вентиляторы и дымососы, приводы, шиберы и горелки;

k) кривые рабочих характеристик или технические характеристики воздухоподогревателей, вентиляторов и дымососов, приводов и горелок и другого вспомогательного оборудования;

I) схему распределения нагрузок на фундаменты каждого нагревателя. Данная схема должна содержать следующую информацию:

- число и расположение фундаментных столбов и опор;

- размеры опорной пластины;

- расположения анкерных болтов, диаметры болтов и величину их выступающей части над поверхностью фундамента;

- статические нагрузки, динамические нагрузки, ветровые нагрузки и сейсмические, реакции на опрокидывающие моменты и сдвиговые срезающие нагрузки.

5.3 Окончательная документация

После завершения изготовления или отгрузки оборудования нагревателя должна быть представлена следующая документация:

a) исполнительная документация на поставленное оборудование. Если имели место отклонения от проекта в процессе монтажа нагревателя, изменения в окончательную документацию не вносятся;

b) сертификаты на материалы, отчеты по заводским испытаниям, анализы проб плавок материалов всех деталей, работающих под давлением, и сплавов, использованных для изготовления развитой поверхности нагрева (оребренных или ошипованных поверхностей);

с) инструкции по монтажу, эксплуатации и техническому обслуживанию нагревателя и вспомогательного оборудования, такого как воздухоподогреватели, вентиляторы (дымососы), приводы, шиберы и горелки, с учетом требований [5] и [6];

d) кривые рабочих характеристик или технические характеристики на воздухоподогреватели, вентиляторы (дымососы), приводы, горелки и на другое вспомогательное оборудование;

e) спецификации материалов;

f) заполненные опросные листы по шуму (при необходимости);

g) инструкции по сушке футеровки;

h) инструкции по коксоудалению, если это предусмотрено техническим заданием;

i) документы о качестве отливок трубных опор;

j) все другие документы по испытаниям, включая протоколы испытаний и отчеты по неразрушающим методам контроля.

6 Нормы проектирования

6.1 Организация процесса теплопередачи

6.1.1 Конструкция нагревателя должна обеспечивать равномерное распределение тепла. В многопоточных нагревателях должна обеспечиваться гидравлическая симметрия потоков.

6.1.2 Количество потоков для испаряющихся жидкостей должно быть сведено к минимуму. Каждый поток должен быть единым контуром от входа до выхода (изменение поточности змеевика в пределах печи не допускается).

6.1.3 Средняя плотность теплового потока в радиационной секции обычно приводится для змеевика с однорядным расположением труб с шагом, равным двум номинальным диаметрам. Первый ряд труб шокового экрана камеры конвекции должен рассматриваться как часть радиантного змеевика (при определении средней плотности теплового потока) в том случае, если трубы этого ряда расположены в границах прямой видимости светящегося факела.

6.1.4 Указанная в пункте 6.1.3 величина средней плотности теплового потока может быть изменена с учетом конфигурации змеевика, например в случае двухстороннего обогрева труб змеевика, при условии, что величина максимального теплового потока, учитывающая неравномерность его распределения, не должна превышать значения, определенного для змеевика с односторонним подводом тепла при шаге труб в экране, равном двум номинальным диаметрам трубы.

6.1.5 Температура пленки продукта на внутренней стенке трубы при любом режиме работы нагревателя в любом месте радиационной, шоковой и конвекционной секции змеевика не должна превышать величину максимально допускаемой температуры, указанной в технических требованиях на змеевик.

6.2 Организация процесса горения

6.2.1 Запасы тепловой мощности горелок, предусмотренные при проектировании процесса горения, не должны допускать работу нагревателя при показателях выше расчетных данного технологического режима.

6.2.2 Расчетный и фактический КПД должны определяться по низшей теплотворной способности используемого топлива, при этом минимальные радиационные потери должны приниматься не менее 1,5% от номинального расчетного тепловыделения. Для нагревателей с воздухоподогревателем минимальные радиационные потери должны приниматься не менее 2,5% от общего тепловыделения, рассчитанного по низшей теплотворной способности.

6.2.3 Расчет КПД нагревателя при естественной тяге должен базироваться на 20% избытке воздуха, когда основным топливом является газ и на 25% избытке воздуха, когда основное топливо - мазут. В случае эксплуатации нагревателя с принудительной тягой расчет КПД должен основываться на избытке воздуха, равном соответственно 15% - при работе на газе и 20% - при работе на мазуте.

6.2.4 КПД нагревателя и температура стенки труб должны рассчитываться с учетом сопротивления отложений.

6.2.5 Объемное тепловыделение в камере радиации (теплонапряженность топочного объема) не должно превышать 125 кВт/м3 для нагревателей на жидком топливе и 165 кВт/м3 - для нагревателей на газовом топливе при проектном теплопоглощении.

6.2.6 Дымовая труба и дымоходы должны проектироваться таким образом, чтобы поддерживалось разрежение как минимум 25 Па на перевале или в точке минимальной тяги (которая обычно ниже секции защитного экрана) при максимальной температуре окружающей среды и 120% от номинального тепловыделения с расчетным избытком воздуха и расчетной температурой продуктов сгорания в дымовой трубе.

6.3 Механические требования

6.3.1 Тепловые расширения должны предусматриваться с учетом всех возможных режимов работы, включая кратковременные условия, такие как паровоздушный выжиг кокса.

6.3.2 Если нагреватель проектируется для работы на тяжелом мазутном топливе, для очистки конвекционной секции должны быть предусмотрены специальные устройства для сажеудаления.

6.3.3 При проектировании конвекционной секции должно быть предусмотрено пространство для возможного размещения двух дополнительных рядов труб, включая торцевые и промежуточные трубные решетки и ступенчатые выступы. Расположение устройств для сажеудаления должно производиться с учетом дополнительных рядов: Отверстия в торцевых решетках должны быть заглушены во избежание прохода через них дымовых газов.

6.3.4 Вертикальные цилиндрические нагреватели должны проектироваться с максимальным отношением высоты к диаметру, равным 2,75, где высотой является высота радиационной секции (измеренная по расстоянию "в свету" между огнеупорными поверхностями) и диаметром является диаметр окружности осей труб. Обе величины должны быть выражены в одних и тех же единицах.

6.3.5 В коробчатых нагревателях с подовым расположением горелок и только с пристенным расположением труб показатель отношения высоты к ширине необходимо определять путем деления высоты пристенного экрана труб (или размер прямого участка трубы в случае с вертикальными трубами) на ширину между пристенными экранами, учитывая следующие ограничения (см. табл.).

| Расчетное теплопоглощение, МВт | Отношение высоты к ширине макс. | Отношение высоты к ширине мин. |

| до 3,5 |

2,00

|

1,50

|

| от 3,5 до 7 |

2,50

|

1,50

|

| свыше 7 |

2,75

|

1,50

|

6.3.6 Шоковая зона конвективного змеевика должна иметь как минимум три ряда труб с гладкой поверхностью.

| 6.3.7 За исключением первого ряда шокового экрана, конвекционные секции должны проектироваться со ступенчатыми выступами на боковых стенах камер для минимизации количества дымовых газов, байпасирующих поверхность нагрева. |

Примечание - Предполагается, что в нагревателях применяются конвективные змеевики с шахматным расположением труб, как обеспечивающие максимальную эффективность теплопередачи.

6.3.8 Для нагревателей с подовым расположением горелок минимальное расстояние "в свету" от грунта до горелки или ее шибера должно быть 2 м.

6.3.9 Для вертикально-факельных нагревателей с вертикальными трубами максимальная длина прямых участков радиантных труб должна составлять 18,3 м. Для горизонтально-факельных нагревателей с расположением горелок с обоих торцов печи максимальная длина прямолинейной части радиантных труб должна составлять 12,2 м.

6.3.10 Радиантные трубы должны устанавливаться на минимальном расстоянии от огнеупорной или теплоизолированной поверхности до осевой линии трубы, равном 1,5 номинального диаметра трубы, с расстоянием "в свету" не менее 100 мм отданного огнеупора или теплоизоляции. Для горизонтальных радиантных труб минимальное расстояние "в свету" от поверхности подового огнеупорного слоя до наружного диаметра трубы не должно быть меньше 300 мм.

6.3.11 Конструкция нагревателя должна допускать возможность замены отдельной трубы или шпильки без повреждения соседних труб.

6.3.12 Для безопасной эксплуатации печи должны быть предусмотрены взрывные окна с общим проходом не менее 500x500 мм на каждые 100 м3 свободного объема нагревателя до шибера на выходе дымовых газов. Окна устанавливаются в безопасном для персонала месте.

7 Трубы

7.1 Общие положения

7.1.1 Толщина стенки трубы змеевика должна быть рассчитана по согласованной методике.

| 7.1.2 Расчеты толщины стенки трубы змеевика должны вестись с учетом прибавок на эрозию и коррозию для различных материалов змеевика. В качестве минимальных прибавок на коррозию должны использоваться следующие значения: | |

| - для углеродистой и низколегированных сталей |

3 мм;

|

| - для хромомолибденовых сталей |

2 мм;

|

| - для аустенитной стали |

1 мм.

|

7.1.3 Максимально допустимая температура стенки трубы должна определяться в соответствии с таблицей 3. Температурная прибавка к расчетной температуре стенки трубы должна быть минимум 15°С.

7.1.4 Все трубы должны быть цельнотянутыми, бесшовными. В радиантных и конвективных змеевиках при длине прямого участка труб до 6 м не допускается сварной шов, при длине труб до 12 м допускается наличие одного сварного шва, до 18 м - двух, до 26 м - трех, а свыше 26 м - четырех сварных швов. Сварной шов не должен находиться в местах опоры труб на решетки и подвески с учетом температурного удлинения труб. Трубы поставляются по средней величине толщины стенки с такими допусками, чтобы обеспечивалась требуемая минимальная толщина стенки.

7.1.5 Участки труб, находящиеся внутри ретурбендной камеры, должны выходить минимум на 150 мм в холодном состоянии за внешнюю поверхность торцевых решеток, из которых участок трубы длиной 100 мм не должен иметь оребрения.

| 7.1.6 Выбор трубы (внешний диаметр в мм) должен производиться из следующего размерного ряда: 45, 57, 76, 89, 102, 108, 114, 127, 133, 152, 159, 168, 219, 273, 325, 377 и 426. Другие размеры труб должны использоваться только в случае, если это обусловлено специальными технологическими требованиями. |

7.1.7 При применении импортных труб их расчет и выбор следует проводить по стандартам ИСО или API, включая все требования по сварке, электродам, МКК и т.п.

7.1.8 Если трубы шокового экрана работают в одинаковых условиях с радиантными, т.е. подвергаются прямому излучению факела, тогда они должны быть изготовлены из того же материала, что и радиантные трубы.

7.2 Развитая поверхность

●7.2.1 Развитая поверхность теплообмена конвекционной секции может быть ошипованной, когда каждый шип приварен к трубе дуговой или контактной сваркой, или оребренной, когда к трубе непрерывным швом приварены спиральные ребра.

В случае нанесения оребрения должно быть указано, будут ли ребра целыми или просечными (зубчатыми).

|

7.2.2 Материальное исполнение ребер должно выбираться по максимальной расчетной температуре вершины ребра в соответствии с таблицей 1.

7.2.3 Размеры шипов и ребер определяются по таблице 2.

|

Таблица 1 - Материальное исполнение оребренной поверхности

Таблица 2 - Параметры оребрения (ошипования)

| |||||||||||||||||||||||||||||||

|

7.3 Материалы

Материалы труб должны соответствовать нормативным документам, перечисленным в таблице 3, или их аналогам.

Таблица 3 - Нормативные документы на материалы труб нагревателя

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8 Отводы и двойники (ретурбенды)

8.1 Общие положения

8.1.1 Расчетные напряжения для отводов не должны превышать допустимые значения для аналогичных материалов труб и снижаются по коэффициентам качества для отливок, если они применяются.

8.1.2 Отводы и двойники должны изготавливаться из материала, эквивалентного материалу труб.

8.1.3 Отводы и двойники в зависимости от условий обслуживания и эксплуатации должны быть отводами, привариваемыми к трубам, или двойниками (ретурбендами), привариваемыми к трубам или присоединяемыми к трубам развальцовкой.

8.1.4 Указываемая толщина стенки отвода (двойника) должна включать прибавку на коррозию. Эта прибавка на коррозию не должна быть меньше прибавки, принятой для труб.

8.1.5 При применении импортных аналогов отводов их расчет и выбор следует проводить по стандартам ИСО или API, включая все требования по сварке, электродам, МКК и т.п.

8.2 Двойники (ретурбенды)

8.2.1 Двойники (далее - ретурбенды) должны располагаться в ретурбендных камерах и подбираться по тому же расчетному давлению, что и трубы, и по расчетной температуре, равной максимальной рабочей температуре среды в данном месте, плюс минимум 30°С.

8.2.2 Трубы и ретурбенды должны размещаться таким образом, чтобы было достаточно пространства для проведения таких операций, как развальцовка труб, сварка и снятие напряжений.

8.2.3 Если предусмотрена механическая очистка труб от кокса и других загрязнений, то должны использоваться ретурбенды с двумя заглушенными отверстиями. Ретурбенды с одним заглушенным отверстием, 180-градусные могут устанавливаться только для осмотра труб и осуществления дренажа.

8.2.4 Если указывается, что ретурбенды должны использоваться с горизонтальными трубами длиной 18,3 м или длиннее, тогда ретурбенды с двумя отверстиями должны использоваться для обоих концов узла змеевика. Для более коротких змеевиков с одной стороны устанавливаются ретурбенды, а с противоположной - отводы.

8.2.5 В нагревателях с вертикальным расположением труб применяются: вверху - ретурбенды с двумя заглушенными отверстиями; внизу - Y-образные фитинги с одним заглушенным отверстием.

8.2.6 Ретурбенды и соответствующие пробки должны маркироваться несмываемыми цифрами размером 12 мм и устанавливаться в соответствии с чертежами на фитинги.

8.2.7 Если требуется измерение и контроль температуры, в пробках ретурбендов должны быть предусмотрены каналы для термопар из нержавеющей стали типа 18 - 10.

8.2.8 Размеры межцентрового расстояния между трубами для двойников (ретурбендов) должны быть такими, как показано в таблице 4.

Таблица 4 - Размеры межцентрового расстояния между трубами

|

8.2.9 Пробки и нажимные винты, применяемые в ретурбендах, должны иметь согласованные размеры во избежание повреждений.

8.3 Отводы

8.3.1 Отводы должны использоваться при следующих условиях:

а) процессы, в которых не ожидается образование кокса или загрязнения на трубах;

б) когда утечка является опасной;

в) когда для удаления кокса используется его паровоздушный выжиг;

г) когда механическая очистка является указанным методом очистки.

8.3.2 Отводы, расположенные внутри топки, должны выбираться по таким же расчетным давлению и температуре, как и трубы. Отводы, расположенные в ретурбендных камерах, должны выбираться для того же расчетного давления, что и трубы, и по максимальной температуре среды в данном месте плюс минимум 30°С. Толщина отводов должна быть не менее толщины трубы.

8.3.3 В независимости от месторасположения отводов в проекте нагревателя должны быть предусмотрены удобные подходы и пространство для перемещения и замены труб и отводов.

|

8.3.4 Для змеевиков нагревателей должны использоваться крутоизогнутые протяжные, сварные, кованые или литые отводы.

8.3.5 Размеры межцентрового расстояния между трубами для отводов, как правило, должны быть такими, как показано в таблице 5.

|

Таблица 5 - Размеры межцентрового расстояния между трубами для отводов

|

Наружный диаметр труб, мм

|

Размеры межцентрового расстояния между трубами, мм

|

|

45

|

120

|

|

57

|

120, 150

|

|

76

|

160, 200, 210

|

|

89

|

160, 180, 240

|

|

102

|

172, 200

|

|

108

|

200, 300

|

|

114

|

200, 203

|

|

127

|

215, 250

|

|

133

|

250, 380

|

|

152

|

275

|

|

159

|

300, 320, 450

|

|

168

|

300, 305

|

|

219

|

400, 600

|

|

273

|

500, 750

|

|

325

|

600, 900

|

|

377

|

700, 1050

|

|

426

|

800, 1200

|

8.4 Материалы

8.4.1 Материалы для деталей ретурбендов должны соответствовать нормативным документам, перечисленным в таблице 6, или при необходимости другим действующим документам.

Таблица 6 - Материалы деталей ретурбендов

| ||||||||||||||||||||||||||||||

8.4.2 Литые фитинги должны иметь обозначение материала, нанесенное на деталь рельефными буквами или выдавливанием.

|

8.4.3 Материалы для отводов должны соответствовать нормативным документам, перечисленным в таблице 7, или при необходимости другим нормам.

Таблица 7 - Материалы для отводов

|

9. Трубопроводы, штуцера входа-выхода, коллекторы, тройники, переходы [7]

(Нет голосов) |

Самые популярные документы

Новости

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов